(54) СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ С ВЫСТУПАМИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения деталей с выступами | 1973 |

|

SU859466A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ ИЗДЕЛИЙ | 2000 |

|

RU2172655C1 |

| Инструмент для упрочнения зубчатых колес (его варианты) | 1981 |

|

SU986562A1 |

| Способ упрочнения цилиндрических деталей с выступами | 1977 |

|

SU977089A2 |

| Способ упрочняющей обработки зубчатых колес | 1981 |

|

SU982839A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТНОГО НАНОКОМПОЗИЦИОННОГО СЛОЯ НА ДЕТАЛЯХ ИЗ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2009 |

|

RU2428520C2 |

| Способ упрочнения деталей с чередующимисяВыСТупАМи и ВпАдиНАМи | 1976 |

|

SU836147A1 |

| Способ упрочнения зубчатых колес | 1980 |

|

SU947203A1 |

| Способ упрочнения деталей с выступами | 1980 |

|

SU1011706A1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА УПРОЧНЯЮЩИХ ТЕХНОЛОГИЙ | 2021 |

|

RU2775855C1 |

I

Изобретение относится к технологии машиностроения и может быть использовано для. упрочнения деталей с выступами, воспринимающими рабочую нагрузку при эксплуатации детали, например деталей типа зубчатых колес.

Известен способ упрочнения деталей с выступами, заключаюш,ийся в том, что выступ подвергают объемному .лластическому деформированию изгибом и одновременно поверхностному пластическому деформированию в зоне опасного сечения, регулируя величину технологической нагрузки в процессе деформирования 1.

Недостатком известного способа является невысокое качество деталей после их упрочнения заданного ввиду сложности поддержания заданного уровня технологической нагрузки в зависимости от величины пластической деформации выступа при изгибе.

Целью изобретения является повышение качества упрочняемых деталей.

Эта цель достигается тем, что в способе упрочнения деталей с выступами, заключающемс в том, что выстуц подвергают объемному пластическому деформированию изгибом и одновременно поверхностному плас тическому деформированию в зоне опасного сечения, регулируя величину технологической нагрузки, в процессе пластического деформирования регистрируют сигналы акустической эмиссии, возникающей при пластическом течении материала детали в упроч няемой зоне, а р улирование величины технологической нагрузки производят в за висимости от изменения интенсивности сиг налов акустической эмиссии.

Такое решение позволяет повысить эффек10тивность и качество упрочнения деталей за счет регулирования величины технологической нагрузки, соответствующей созданию требуемых физико-механических свойств материала - достижению им. предела кучести в наиболее опасной зоне концентрации напряжений - зоне опасного сечения выступа. Изменение свойств упрочняющего материала под действием технологической нагрузки отвечает соответствующему изменению таких параметров акустической

20 эмиссии (АЭ) как амплитуда импульсов и интенсивность потока импульсов.

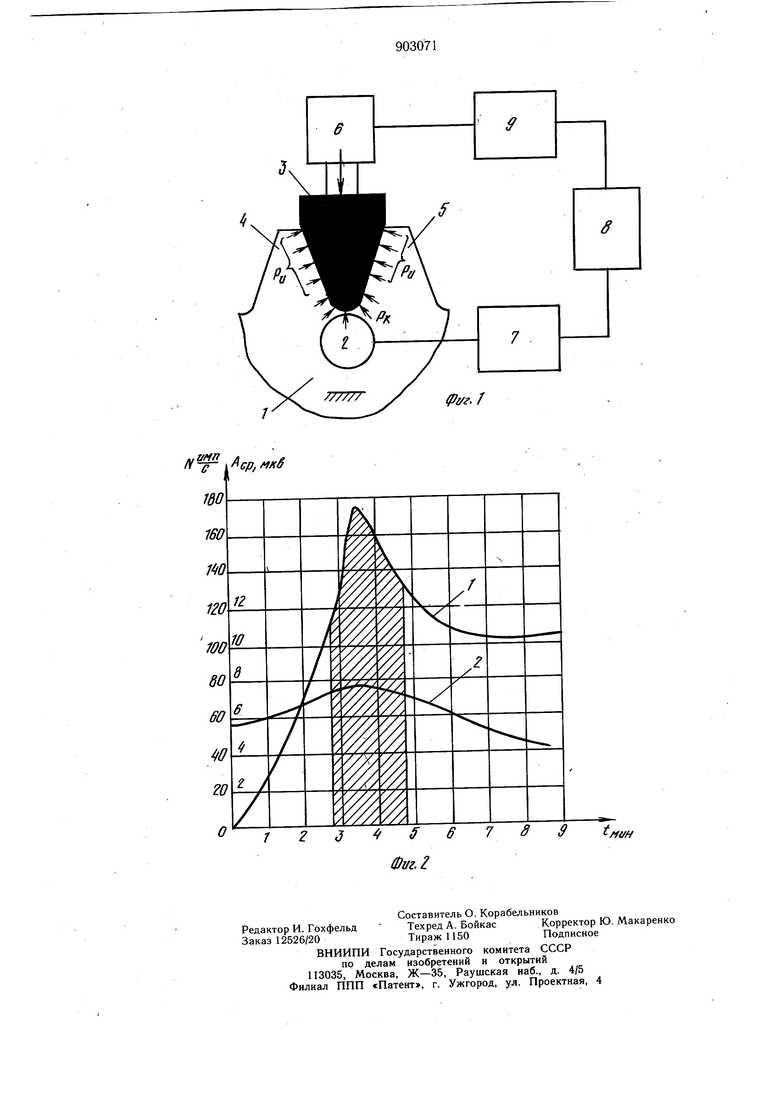

На фиг. 1 представлена схема реализации предлагаемого способа упрочнения с системой регулирования; на фиг. 2 - диаграммы зависимости интенсивности акустической эмиссии N и ее амплитуды А на выходе преобразователя от времени. Система регулирования представлена принципиальной блок-схемой и может иметь исполнение каждого из блоков с различными вариантами. Способ осуществляется следующим образом. Упрочняемое зубчатое колесо 1 закрепляют на щпинделе станка для упрочнения, Затем на колесо устанавливают датчик 2, который подключен к системе регулирования технологической нагрузки Р, подводят упрочняющий инструмент 3 во впадину меж ду смежными зубьями 4 и 5 и включают силовой привод 6. Одновременно с воздеиствием инструмента на упрочняемую поверхность регистрируют сигналы акустической эмиссии, которые изменяются от величины нагрузки. Величину технологической -нагрузки, при которой производят упрочнение, выбирают в зависимости от изменения интенсивности сигналов акустической эмиссии при течении материала в упрочняемой зоне. Под действием такой нагрузки инструмент 3 з;аГ4 -г„.е „ - ;™ческим деформированием изгибом. Нагрузку упрочнения поддерживают на уровне величины, вызывающей интенсивность сигналов акустической эмиссии, соответствующую пластическому течению материала в упрочняемой зоне. С целью выбора и поддержания необходимой величины нагрузки для упрочнения датчик 2 фиксирует увеличение итенсивности АЭ, соответствующее изменению свойств V 1 И /T.v, 1 DC 1 I и у IV/1JJL -V- rUJ lV-li nrii y I U упрочняемого материала, преобразованные сигналы АЭ усиливаются блоком усилителя 7 и поступают в анализатор сигналов 8, где происходит их сравнительная оценка, по уровню их рассогласования вырабатыйг;„ г„/;г„гГ„ гл1р гг- г водящим В действие механизмы силового привода 6. На фиг. 2 показаны зависимости интенсивности акустической эмиссии N (кривая 1) .p L«Vr, д:р:„ г-з :/з 1 „ТГе технологической нагрузкой Р. Защтрихован ный участок скачкообразного роста параметров АЭ соответствует пластическому течению материала зубьев в упрочняемой зоне. Конкретный пример реализации предлагаемого способа показан для зубчатого колеса, изготовленного из конструкционной стали 45(ГОСТ 1050-60) следующего химического состава, %: С 0,48; Si 0,17; Mu 0,75 и механическими свойствами после нормализации: б 51 кгс/мм2;6т 36 КГС/ММ2; НВ 197 ед. со следующими геометрическими характеристиками число зубьев Z 32, модуль m 4 мм, ширина венца b 20 мм. При упрочнении зубьев под технологической нагрузкой Р 1,75-10 кгс/ интенсивность потока импульсов АЭ, соответствующая течению материала в упрочняемой зоне, находилась на уровне N 1,75 Ю ммл/сек, g величина амплитуды импульсов АЭ составляла А 8 мкв, что позволило стабильно поддерживать в силовом гидроприводе установки технологическую нагрузку Р в диапазоне Р 1.75 + 0,25 10 кгс, соответствующему оптимальному режиму упрочнения, Применение предлагаемого способа в производственных условиях позволит повысить эффективность и качество упрочнения ,% 7c°;na p ;s; выполнения функций контроля изделий, режимов нагружения и упрочняющего инструмента. Формула изобретения Способ упрочнения деталей с выступами, заключающийся в том, что выступ под л объемному пластическому деформированию изгибом и одновременно поверхкостному пластическому деформированию ° опасного се чения, регулируя величи У -ехнологическои нагрузки в процессе ,,ь,$ деталей, в процессе пластического деформиГТЙТЯ ГТ(ЛН R ТТПППРЬРРР П TI Ctf TMtJOr I r rr гглгКг1Г А1|1Л рования регистрируют сигналы акустической эмиссии, возникающей при пластическом течении материалов детали в упрочняемой зоне, а регулирование величины техно - «°«-V7гг.™ г„сГ- - ™ - Источники информации, принятые во внимание при экспертизе 1- Заявка № 2742420/25-27, кл. С 21 D 7/02, 1979 (прототип).

Авторы

Даты

1982-02-07—Публикация

1980-06-11—Подача