У/7//////7 r//7/A /Y Y/777//

/У//7Л

:д

:о :п

I .

Изобретение относится к машиностроению и может быть использовано в станкостроении и отраслях народного хозяйства для создания материалов, имеющих полосчатую структуру.

Известен способ получения многослойных материалов с полосчатым покрытием, включающий подготовку поверхности подложки, нанесение на нее полосок иь плакирующего материала, затем нанесение материала запблнителя, их совместную прокатКУ 1J.

Недостатками данного способа

являются сложность получения качественного покрытия в связи с недостаточной фиксацией плакирующего материала на подложке, невозможчость установки в зазоры между боковьми поверхностями полос покрытия дополнительных полос из материала, отличающегося от материала подложки ввиду их плохой сцепляемости, а также необходимое. располагать

плакирующий материя: только параллельно линии прокатки.

Цель изобретения - повьшение качества полосчатого покрытия.

Поставленная цель достигается тем, что согласно способу получения многослойных материалов с полосчаты покрытием, включающему подготовку поверхности подложки, нанесение на нее полосок из плакирзгющего материала, затем нанесение материала заполнителя, их совместную прокатку заполнитель наносят на всю поверхность полуфабриката с плакирующим слоем, затем снимают слой заполнителя предварительной механической обработкой до появления плакирующего материала, оплавляют полученное покрытие и производят его окончательную механическую обработку.

Нанесение полосок из плакирующег материала и материала заполнителя производят напьтейием через прорези экрана-маски.

Если температура плавления плакирующего материала менее 1550 К, т.е. температуры, при которой производится оплавление покрытия, то с целью предотвращения растекания , и перемешивания расплавленного плакирующего материала с заполняющим покрытием плакирующий металл покрывают слоем тугоплавкого материала.

7535 . J

Предлагаемый способ получения многослойных материалов повышает качество полосчатого покрытия вследствие того, что обеспечивается 5 на,цежная фиксация полос плакирующего и заполняющего покрытий на подложке . Это достигается за счет адгезионного взаимодействия предварительно обработа ной поверхности подлож0 ки с напыляемыми покрытиями методом пламенной металлизации плакирующего и заполняюще г о,мат ериалами.

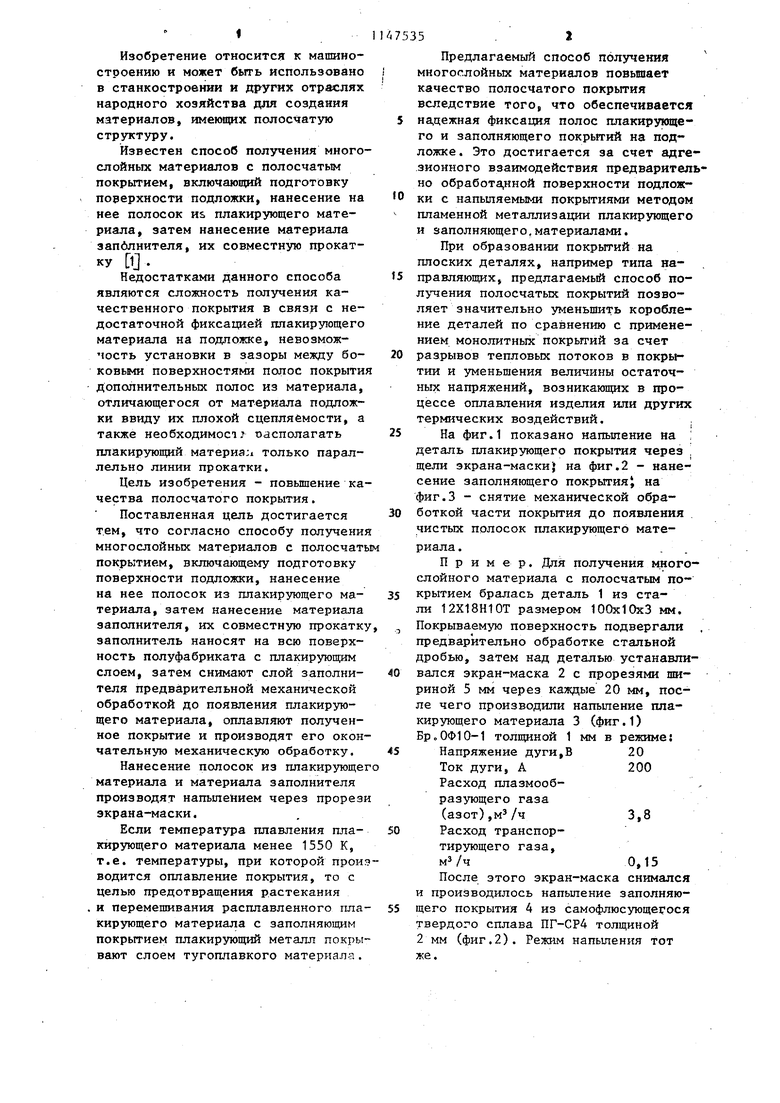

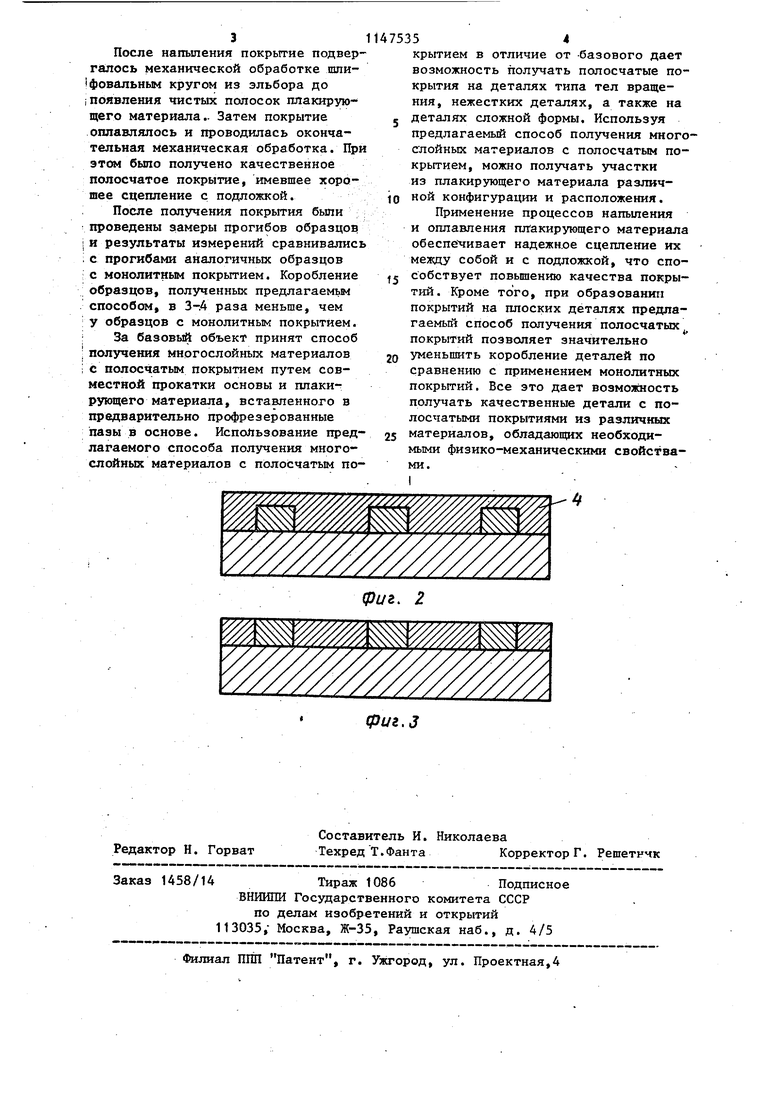

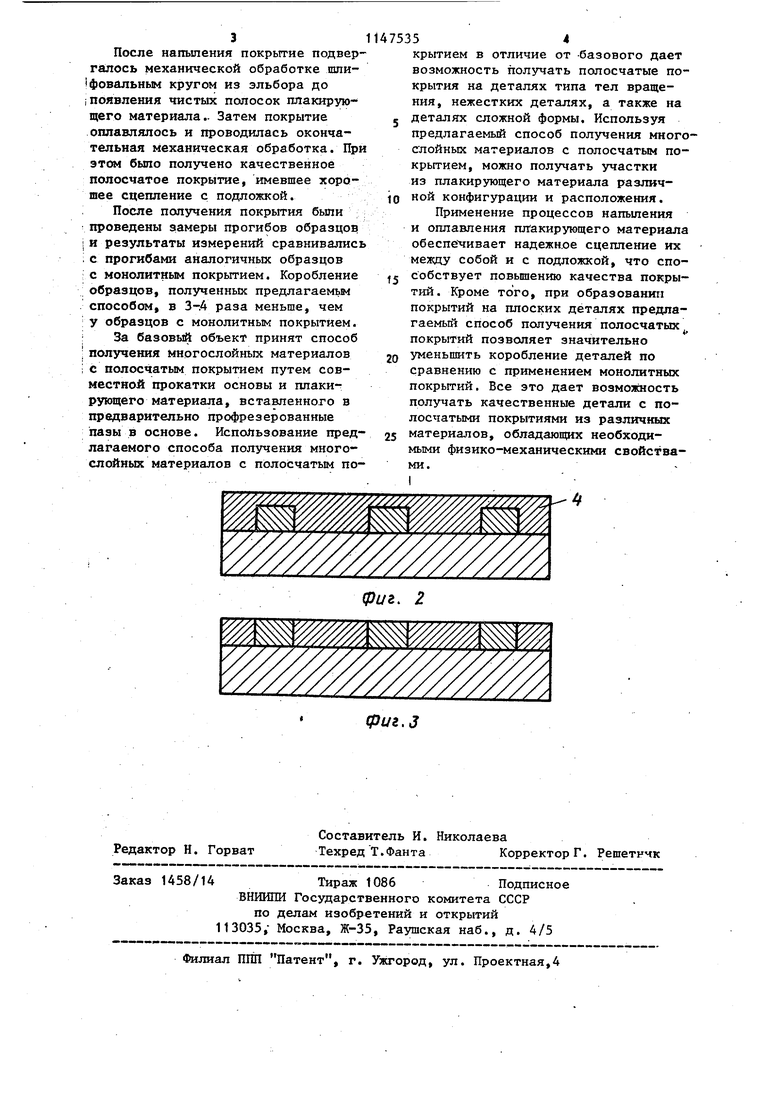

При образовании покрытий на плоских деталях, например типа направляющих, предлагаемый способ получения полосчатых покрытий позволяет значительно уменьщить коробление деталей по сравнению с применением монолитных покрьпий за счет 0 разрывов тепловых потоков в покрытии и уменьшения величины остаточных напряжений, возникающих в процессе оплавления изделия или других термических воздействий. , 5 На фиг.1 показано напыпение на i деталь плакирующего покрытия через щели экрана-маски} на фиг.2 - нанесение заполняющего покрытия на фиг.З - снятие механической обработкой части покрытия до появления чистых полосок плакирующего материала .

Пример. Для получения многослойного материала с полосчатым покрытием бралась деталь 1 из стали 12Х18Н10Т размером 100x10x3 мм. ., Покрываемую поверхность подвергали предварительно обработке стальной дробью, затем над деталью устанавливался экран-маска 2 с прорезями шириной 5 мм через каждые 20 мм, после чего производили напыпение плакирующего материала 3 (фиг.1) Бр„ОФ10-1 толщиной 1 мм в режиме: 5 Напряжение дуги,В 20 Ток дуги, А200

Расход плазмообразующего газа (азот),м/ч3,8

0 Расход транспортирующего газа, мз/ч0,15

После этого экран-маска снимался и производилось напыление заполняющего покрытия 4 из самофлюсующегося твердого сплава ПГ-СР4 толщиной 2 мм (фиг.2). Режим напыления тот же.

3

После напыления покрытие подвергалось механической обработке шли1фов 1льным кругом из эльбора до iпоявления чистых полосок плакирующего материала.. Затем покрытие оплавлялось и проводилась окончательная механическая обработка. При этом было получено качественное полосчатое покрытие, имевшее хорошее сцепление с подложкой.

После получения покрытия были проведены дамеры прогибов образцов i и результаты измерений сравнивались ; с прогибами аналогичных образцов с монолитным покрытием. Коробление образцов, полученных предлагаемьм способом, в 3-А раза меньше, чем : у образцов с монолитным покрытием. За базовый объект принят способ I получения многослойных материалов i с полосчатым покрытием путем совместной прокатки основы и плаки-рующего материала, вставленного в предварительно профрезерованные пазы в основе. Использование предлагаемого способа получения многослойных материалов с полосчатым по75354

крытием в отличие от -базового дает возможность получать полосчатые покрытия на деталях типа тел вращения, нежестких деталях, а также на е деталях сложной формы. Используя предлагаемый способ получения многослойных материалов с полосчатым покрытием, можно получать участки из плакирующего материала различной конфигурации и расположения.

Применение процессов напыления и оплавления плакирующего материала обеспе чивает надежнее сцепление их между собой и с подложкой, что способствует повышению качества покрытий. Кроме того, при образовании покрытий на плоских деталях предлагаемый способ получения полосчатых покрытий позволяет значительно уменьшить коробление деталей по сравнению с применением монолитных покрытий. Все это дает возмозкность получать качественные детали с полосчатыми покрытиями из различных материалов, обладающих необходимыми физико-механическими свойствами. I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения многослойных покрытий на восстанавливаемых деталях | 1987 |

|

SU1465226A1 |

| Способ получения многослойных материалов | 1974 |

|

SU496152A1 |

| Способ получения многослойных материалов с полосчатыми покрытиями | 1978 |

|

SU718246A1 |

| Тканая коммутационная плата и способ ее изготовления | 1981 |

|

SU1048976A1 |

| Способ сварки | 1990 |

|

SU1797505A3 |

| СПОСОБ НАПЛАВКИ САМОФЛЮСУЮЩИХ ПОРОШКОВ | 1992 |

|

RU2042738C1 |

| Способ получения многослойных материалов | 1978 |

|

SU719851A1 |

| СПОСОБ СОЕДИНЕНИЯ МАТЕРИАЛОВ С ПОКРЫТИЕМ | 2005 |

|

RU2294271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИПОВ КОНЦЕНТРАТОРНЫХ СОЛНЕЧНЫХ ФОТОЭЛЕМЕНТОВ | 2010 |

|

RU2436194C1 |

| Способ обработки поверхностей бетонных строительных изделий и монолитных сооружений | 1991 |

|

SU1838115A3 |

1. СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ МАТЕРИАЛОВ С ПОЛОСЧАТЫМ ПОКРЫТИЕМ, включающий подготовку поверхности подложки, нанесение на нее полосок из плакирующего материала, затем нанесение материала заполнителя, их совместную,прокатку, отличающийся тем, что, с целью повышения качества полосчатого покрытия, заполнитель наносят на всю поверхность полуфабриката с плакирующим слоем, затем снимают слой заполнителя предварительной механической обработкой до появления плакирующего материала, оплавляют полученное покрытие и производят его окончательную механическую обработку. 2. Способ поп.1,отличающ и и с я тем, что нанесение полосок из плакирующего материала и, (Q материала заполнителя производят 1(0 напылением через прорези экранамаски . Г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения многослойных материалов | 1978 |

|

SU719851A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-03-30—Публикация

1982-06-23—Подача