2,Способ по п. 1, о т л и ч аю щ и и с я тем, что..в качестве технологического груза используют следзпощую по порядку полосу, предназначерную для намотки в рулон.

3.Способ по п. 1, о т л и ч аю щ и и с я тем, что в процессе прижима замыкающей кромки замеряют

усилие, действующее на растяжки и прекращают намотку при достижении заданной величины усилия.

4. Способ по п. 1, о т л и ч аю щ и и с я тем, что крепление связок к поверхности рулона производят св.аркой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для рулонирования сварных листовых конструкций | 1970 |

|

SU446341A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И МОНТАЖА РЕЗЕРВУАРОВ ИЗ РУЛОНИРОВАННЫХ ПОЛОТНИЩ | 1995 |

|

RU2083783C1 |

| Установка для рулонирования листовых заготовок | 1982 |

|

SU1034811A1 |

| ЛЕСТНИЦА ДЛЯ РУЛОНИРОВАННЫХ РЕЗЕРВУАРОВ | 1969 |

|

SU248955A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИ ИЗОЛИРОВАННОЙ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2463121C2 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2011 |

|

RU2481955C2 |

| ТГХКНЧЕСКАЯ БИБЛИОТЕКА | 1969 |

|

SU247448A1 |

| Стенд для сборки,сварки и рулонирования стальных сферических оболочек | 1976 |

|

SU647091A1 |

| Пропиточная машина для нанесения покрытий на гибкую рулонную основу | 2020 |

|

RU2766606C1 |

| Способ производства рулонов предварительно растянутой пленки и станок для его реализации | 2019 |

|

RU2713357C1 |

Ь СПОСОБ РУЛОНИРОВАНИЯ ЛИСТОВШ КОНСТРУКЦИЙ, при котором производят намотку металлического полотна в рулон и закрепление замь кающей кромки полотна на поверхности рулона, о т л и ч а ю щ и и с я тем, что, с целью упрощения процесса, перед намоткой на замыкающей кромке полотна закрепляют связки, вьшолненные в виде полос, на связках монтируют захваты а свободные концы связок соединяют с технологическим грузом, при этом перед окончанием намотки к захватам присоединяют прижимы, выполненные в виде растяжек одинаковой длины, закрепленных на неподвижной станине с помощью шарниров, расположенных относительно полотна по одну сторону с осью рулона, после прижима замыкающей кромки концы связок закрепаяют на поверхности рулона , а т.ехнологический груз и растяжки тсоединяют ,сл 4

Изобретение относится к изготовлению сварных резервуаров, а именно к способам для рулонирования листовых конструкций резервуаров.

Известен способ рулонирования листовых конструкций, при котором подготовленное металлическое полотно сворачивают в рулон с помощью устройства для ыамотки ij .

Недостатком этого способа является отсутствие возможност поджатия после намотки замыкающей кромки пол6тн1пца к рулону. ПОЭТОМУ замыкающая часть последнего витка остается плоской и не примыкает к цилиндрической поверхности готового рулона.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ рулонирования . сварных листовых Конструкций, при котором производят намотку рулона и закрепление замыкающей кромтсу полотна, на поверхности рулона с помощью устройства типа пресса zj .

Недостатком указанного способа является сложность прижима и фиксаци эамыкающей крсички по поверхности ру тона.

Цель изобретения - упрощение процесса намотки.

Указанная цель достигается тем, что согласно способу рулонирования листовых конструкций, при котором производят намотку металлического полотна в рулон и закрепление замыкающей кромки полотна на поверхности рулона, перед намоткой на зам псающей кромке полотна закрепляют связ., ки, выполненные в виде полос, на связках монтируют захваты, а свободные концы связок соединяют с техно- лoгliчecкнм грузом, при этом перед

окончанием намотки к захватам присоединяют прижимы, вьшолненные в виде растяжек одинаковой длины, закрепленных на неподвижной станине с помощью шарниров, расположенных относительно полотна по одну сторону с ОСЬЮ рулона, после прижима замыкающей кромки концы связок закрепляют на поверхности рулона, а технологический груз и растяжки отсоединяют.

Кроме того, в качестве технологического груза используют следующую по порйдку полосу, предназначенную .для намотки в рулон.

В процессе прижима замыкающей Кромки замеряют усилие, действующее на растяжки и прекращают намотку при достижении заданной величины усилия.

Крепление связок К поверхности рулона производят сваркой.

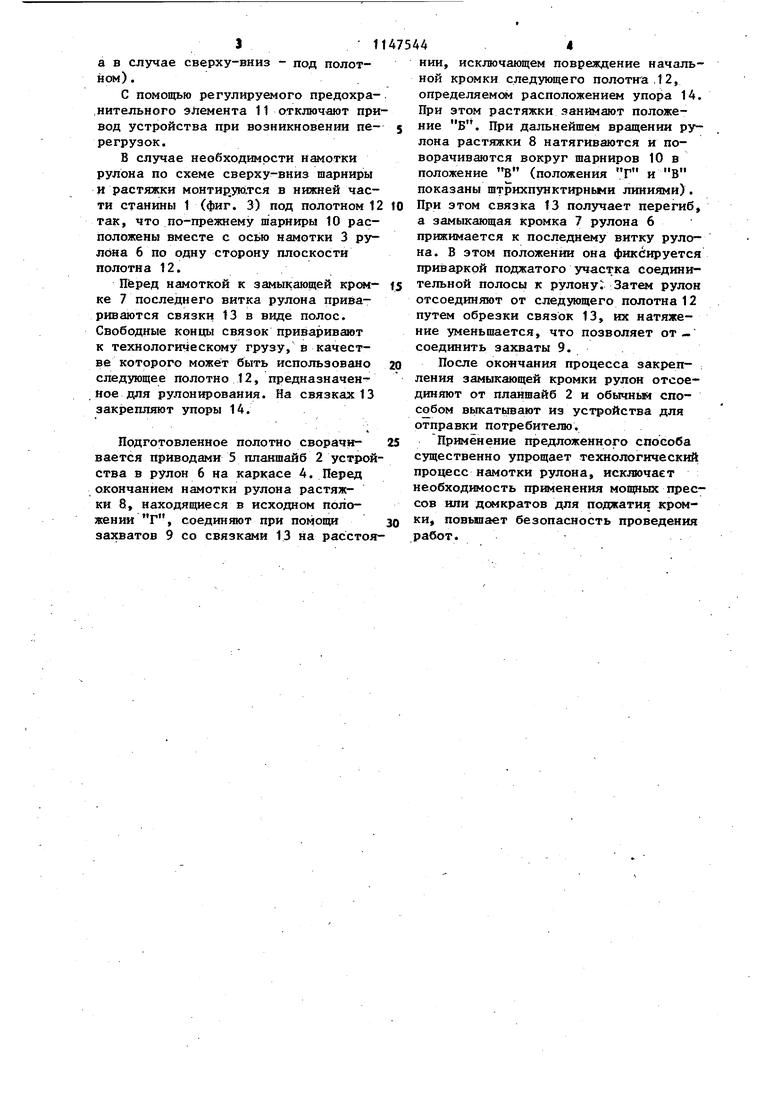

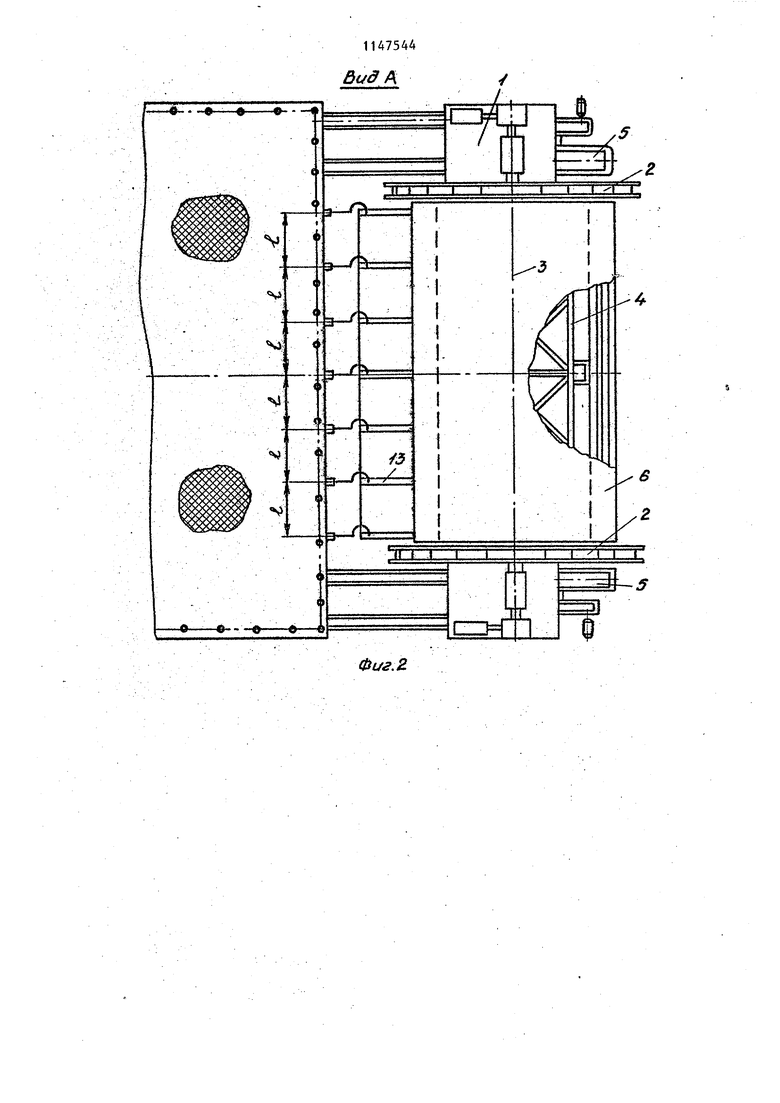

На фиг. 1 представлена схема намотки рулона, общий вид; на фиг. 2вид А на фиг. 1J на фиг. 3 - вариант намотки рулона по схеме сверхутвниз.

Намотка рулона производится с помощью устройства, состоящего из станины 1, планшайб 2, оси которьи совпадают с осью намотки 3 каркаса 4 закрепленного между плацшайбами. Планшайбы имеют приводы 5 для навора чйвания рулона 6.

На станине с шагом С закреплен ряд прижимов замыкшощей кромки 7 рулона.

Прижимы выполнены в виде растяжек одинаковой длины, шарнирно присоединенных к станине и захвату 9, шарни1 ы 10 и ось намотки расположены по одну сторону полотнища (в случае намотки снизу-вверх - чад полотном

31

а в случае сверху-вниз - под полотном) .

С помощью регулируемого предохра.нительного элемента 11 отключают привод устройства при возникновении пе- регрузок.

В случае необходимости намотки рулона по схеме сверху-вниз шарниры и растяжки монтируются в нижней части станины 1 (фиг. Э) под полотном 12 так, что по-прежнему шарниры 10 расположены вместе с осью намотки 3 рулона 6 по одну сторону плоскости полотна 12.

Перед намоткой к замыкающей крсяи - ке 7 последнего витка рулона привариваются связки 13 в виде полос. Свободные концы связок приваривают к технологическому грузу, в качестве которого может быть использовано следующее полотно 12, предназначенное для рулонирования. На связках 13 закрепляют упоры 14.

Подготовленное полотно сворачивается приводами 5 планшайб 2 устройства в рулон 6 на каркасе 4. Перед окончанием намотки рулона растяжки 8, находящиеся в исходном положении г, соединяют при помощи

захватов 9 со связками 13 на расстоя- работ.

444

НИИ, исключающем повреждение начальной кромки следующего полотна,12, определяемся- расположением упора 14. При этом растяжки занимают положение Б. При дальнейшем вращении рулона растяжки 8 натягиваются и поворачиваются вокруг шарниров 10 в положение В (положения Г и В показаны штрихпунктирньми линиями).

При зтом связка 13 получает перегиб, а замыкающая кромка 7 рулона б прижимается к последнему витку рулона. В зтом положении она фиксируется приваркой поджатого участка соединительной полосы к рулонуt Затем рулон отсоединяет от следующего полотна 12 путем обрезки связок 13, их натяжение уменьшается, что позволяет отсоединить захваты 9,

После окончания процесса закреп- : ления замыкающей кромки рулон отсоединяют от планшайб 2 и обычные спос бом вьпсатывают из устройства для отправки потребителю.

Применение предложенного способа сзпцественно упрощает технологический процесс намотки рулона, исключает необходимость применения мопщых прессов или демократов для поджатия кромки, повьшает безопасность проведения

7// /////7./////: //7//.//,

Фиг.Ъ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Карпиенко B.C., Поповский Б.В | |||

| и др | |||

| Иаготовление и монтаж стальных резервуаров и газгольдеров | |||

| М., 1964, с.-64-75 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для рулонирования сварных листовых конструкций | 1970 |

|

SU446341A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-03-30—Публикация

1983-04-20—Подача