Ивестна поточная Линия дЛя производства чулочно-носочных изделий, включающая соединенные пневмотраиспортной системой круглочулочные автоматы, швейную машину для автоматической зашивки мыска, снабженную приспособлением для расправления и зажима .кромок изделий, одетых на двенадцать просмотровых форм, и перемеш,ения их под лапкой швейной машины, стеллаж для чулок и управляющую систему.

Предложенная линия отличается от известной тем, что, с целью повышения производительности труда и улучшения качества изделий, она включает в себе также участок контроля суровых чулок и одевания их с ориентацией в продольном и поперечном направлениях на формы, комплектно установленные на каретке; участок разворота форм из горизонтального положения в вертикальное; участок комплексной отделки изделий на формах, оснащенный агрегатом для стабилизации, кращения, промывки и сушки чулок; участок разворота форм из вертикального положения в горизонтальное; участок контроля отделанных изделий и снятия их с форм; участок упаковки и сортировки изделий по размерам, а также систему межоперационной транспортировки кареток с формами.

изделии, каретка выполнена в виде тележки, перемешаемой по рельсовому пути и снабженной захватами для сценки с другими каретками и фиксаторами рабочих мест различных

участков линии, с установленным на ней комплектом отделочных форм, закрепленных в держателях, сидящих на оси, один конец которой смонтирован в шарнире, соединенном с тележкой, а второй выступает из комплекта

форм, причем с той же осью связан фиксатор

Г-образной формы треугольного поперечного

сечения, входящий в соответствующие выемки

держателей.

Для поочередной подачи форм на рабочие

места, на участках одевания изделий на формы, зашивки мыска, контроля отделанных изделий и снятия их с форм установлены подъемно-опускные столы для кареток, снабл енные механическим приводом, фиксатором для

установки каретки в определенном положении, пневматическим приводом для включения и выключения фиксатора форм и пневматическим приводом для поворота расфиксированных форм из положения транспортирова чя

в рабочее и обратно, взаимодействус

упорами, смонтированными . на форм.

и предварительного закрепления кромки изделия, выполненным в виде двух пар независимо перемещаемых с помощью пневмопривода ползунов и двух прижимов, расположенных с обеих сторон следовой части формы, перемещаемых перпендикулярно плоскости формы с помощью пневмопривода и выполненных таким образом, что .нижний прижим несет на себе смоченный закрепляющим веществом, например, раствором муравьиной .кислоты, фитиль для предварительного соединения кромок, а краеобметочная машина установлена на ползуне, направляющая которого представляет собой поворотный рычаг, снабженный механическим приводом рабочего хода и пневматическим приводом ускоренного холостого хода.

Линия отличается также тем, что устройства для поворота комплекта форм из горизонтального положения в вертикальное и обратно выполнены в виде поворотного стола, снабженного фиксатором каретки и механическим приводом, и установленного над ним на неподвижном основании поворотного рычага, приводимого в движение механическим приводом и взаимодействующего с выступающим из комплекта форм свободным концом оси.

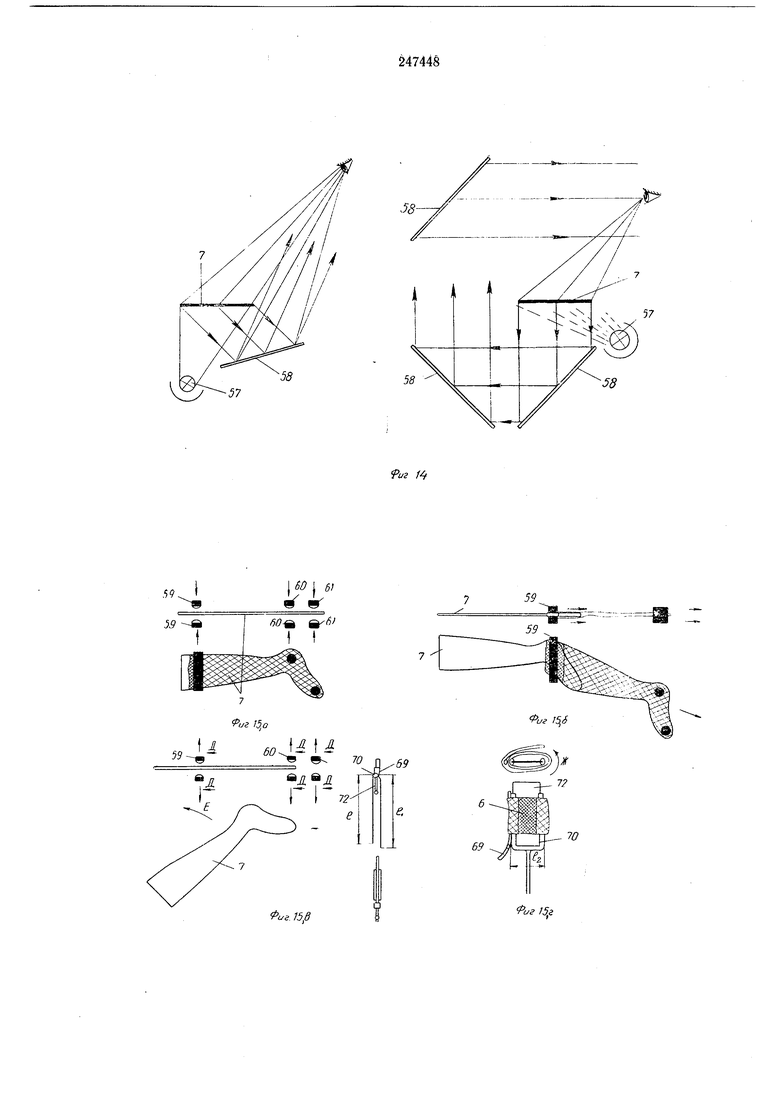

Для обеспечения надежного контроля качества изделий и автоматизации снятия их с форм участок контроля отделанных изделий и снятия их с форм снабжен оитической системой, выполненной в виде осветителя и системы зеркал, предназначенных для нросмотра нижней стороны изделия, одетого на форму, и средствами измерения длины паголенка и следа изделия, а также механизмом для снятия изделия с формы, представляющим собой три нары зажимов, независимо неремещаемых вдоль формы посредством пневмоприводов, включаемых последовательно от борта к мыску изделия.

С целью автоматизации упаковки изделий, участок упаковки и сортировки изделий снабжен четырехпозиционньш устройством для складывания изделий, выполненным в виде планшайбы, приводнмой во вращение механическим приводом посредством делительного механизма, например, механизма мальтийского йреста, несущей четыре радиальных взаимно перпендикулярных оси, на которых свободно сидят снабженные прижимами вилки с прорезями для жесткого вкладыша, подаваемого в них из магазина, расположенного на первой позиции устройства, с помощью пневмоцилиндра, шток которого оснащен вакуумными присосками; на ступицах вилок закреплены фрикционные диски, .взаимодействующие с колесом, приводимым в периодическое вращение механическим приводом, смонтированным на второй позиции устройства, и ролики, прижимаемые пружинами к неподвижно закрепленному соосно планшайбе копиру и к выключаемой электромагнитом защелке, смонтированной на четвертой позиции устройства; а также взаи йствующим с ним устройством упаковки

и сортировки сложённых изделий, выполненным в виде ленточного транспортера, перемещаемого гтрерывно по неподвижному столу с помощью периодически включаемого механического привода, двух полос упаковочного термопластичного материала, разматываемых из рулонов и приводимых в периодическое движение, синхронно транспортеру спаренными роликами, часть которых снабжена подогревателями, перемещаемыми в вертикальном направлении с помощью общего кулачкового вала, прижима для изделия, подаваемого между упаковочными полосами, снабженного клише для нанесения на верх1нюю полосу уиаковочного материала реквизитов изделия, например, длины паголенка, цвета и др., нагревательного элемента, установленного за обогреваемыми роликами перпендикулярно движению транспортера, и ножа, установленного за

последней парой роликов и отделяющего запечатанные пакеты с изделиями, с которыми при дальнейшем движении транспортера взаимодействуют штоки последовательно расположенных .ппевмоцилиндров, сбрасывающие упомянутые пакеты, согласно реквизитам изделий, в ячейки стеллажа.

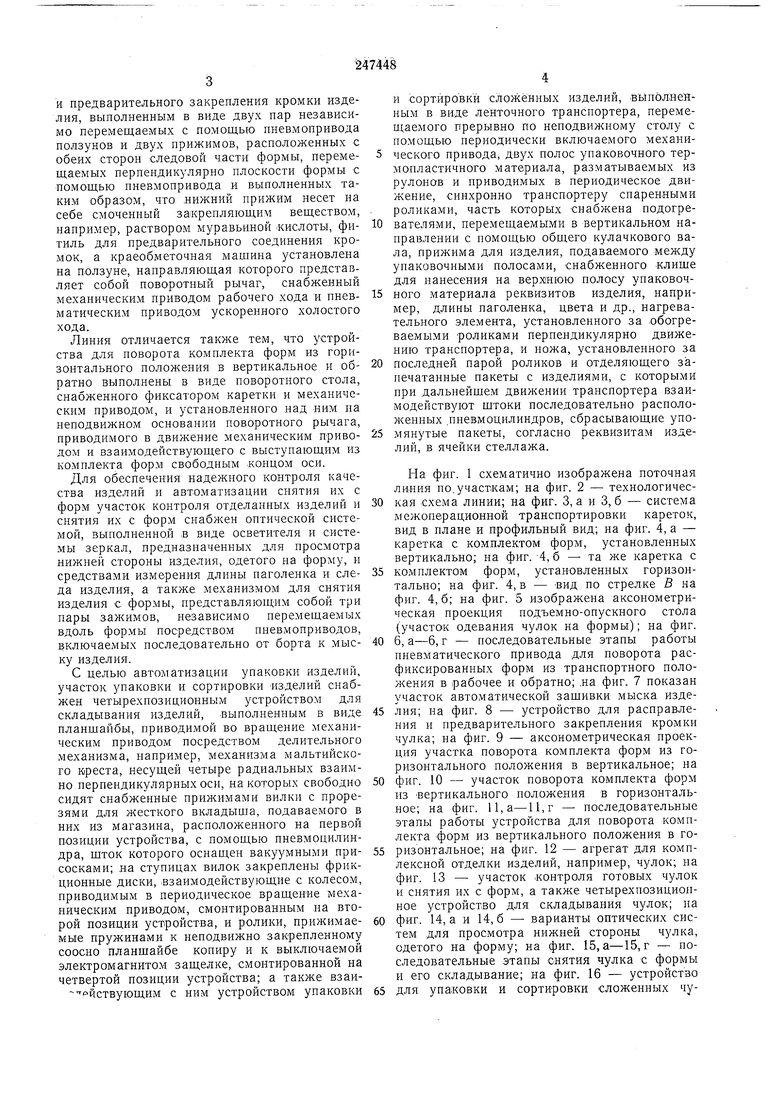

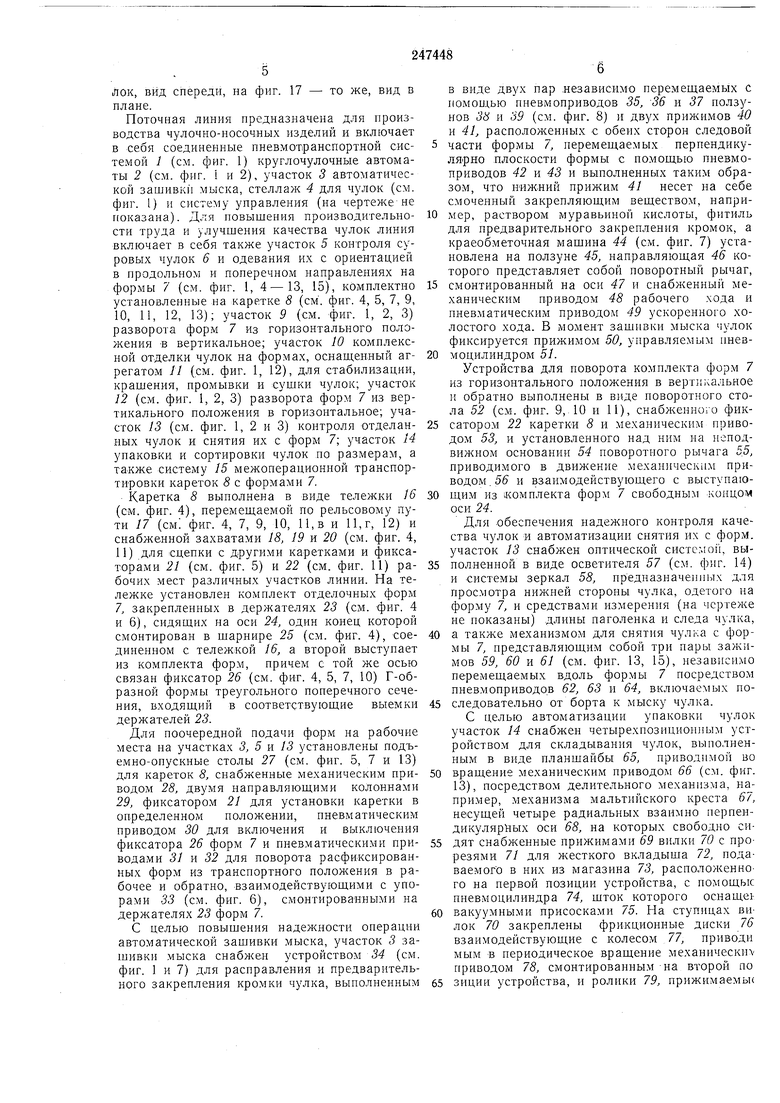

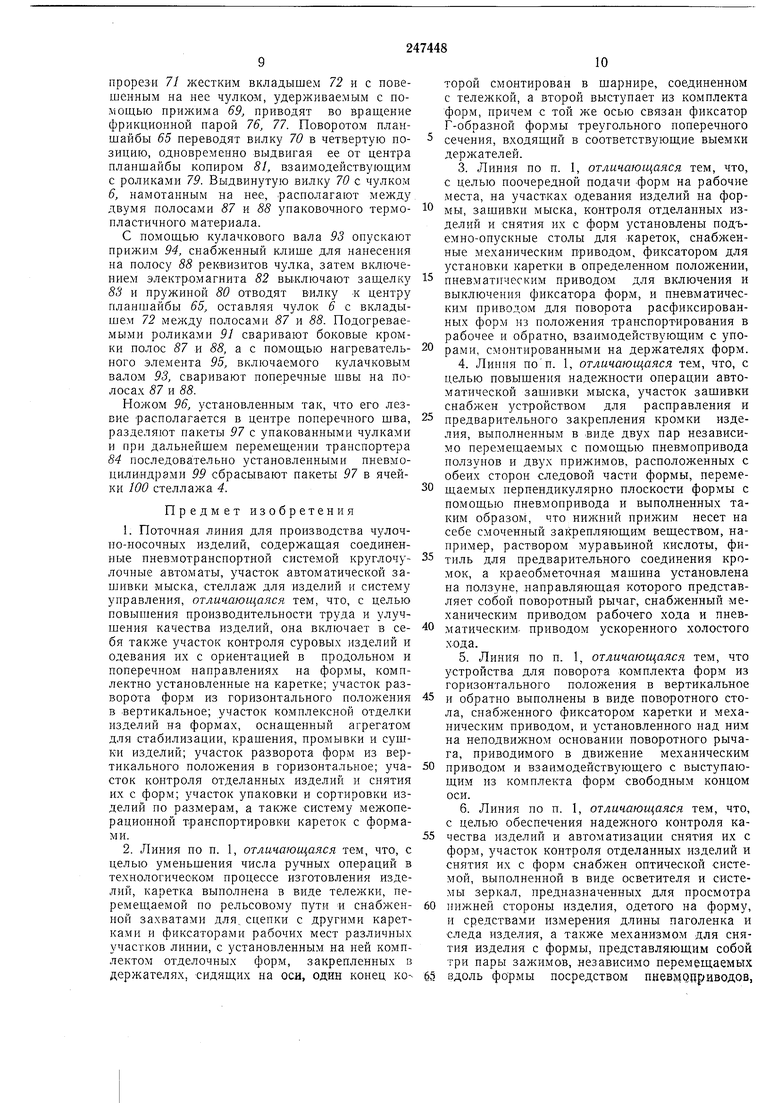

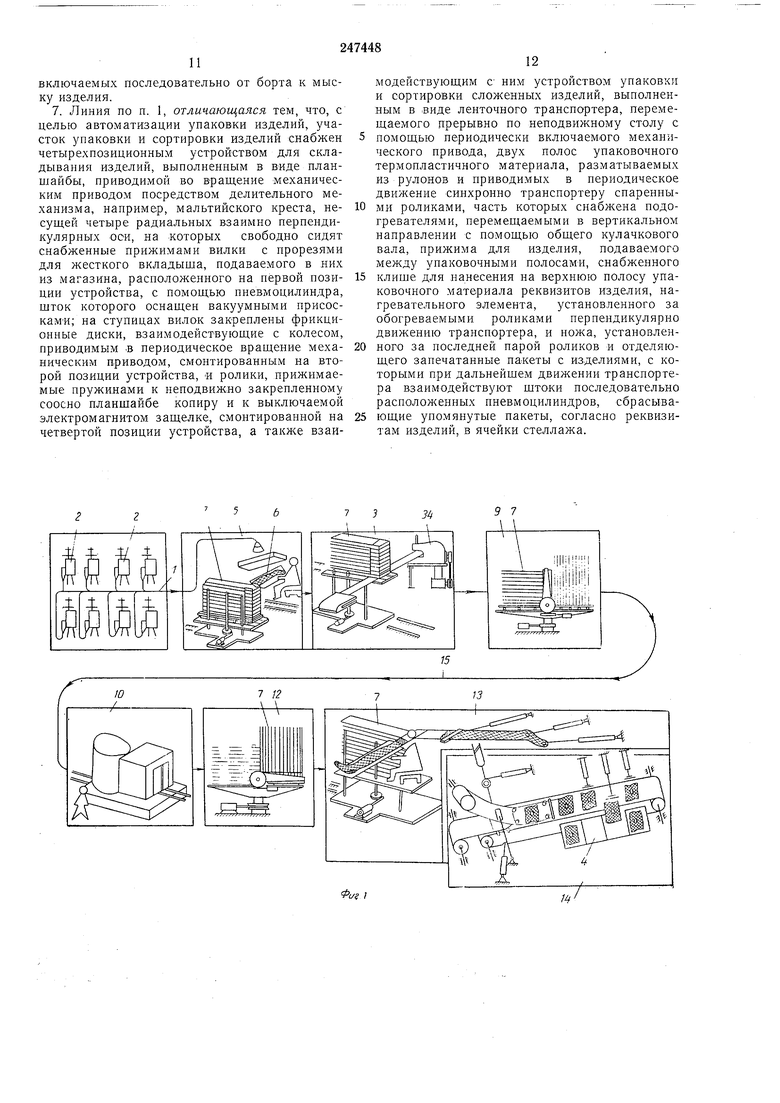

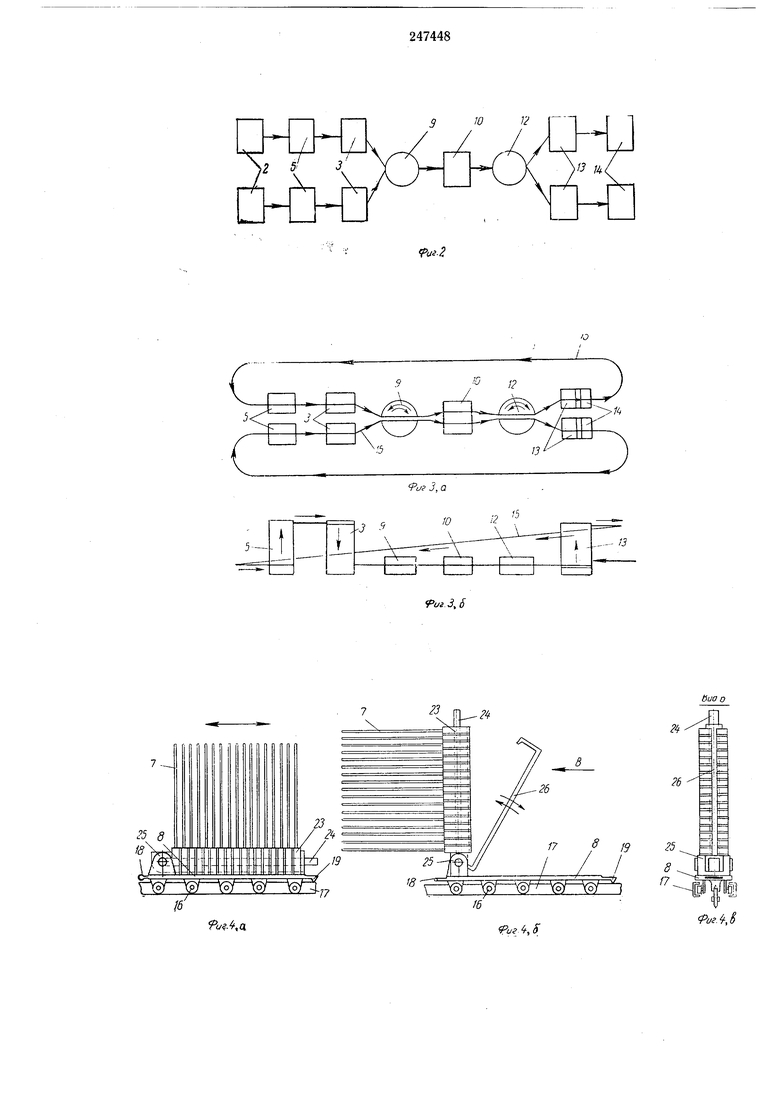

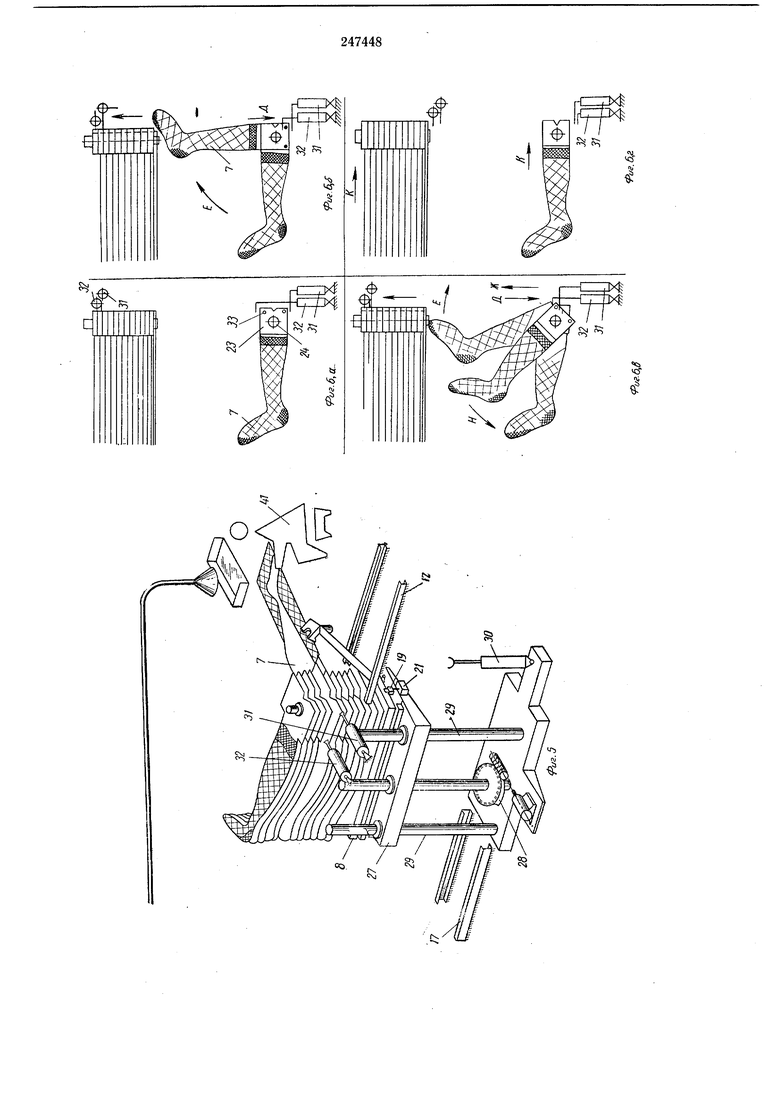

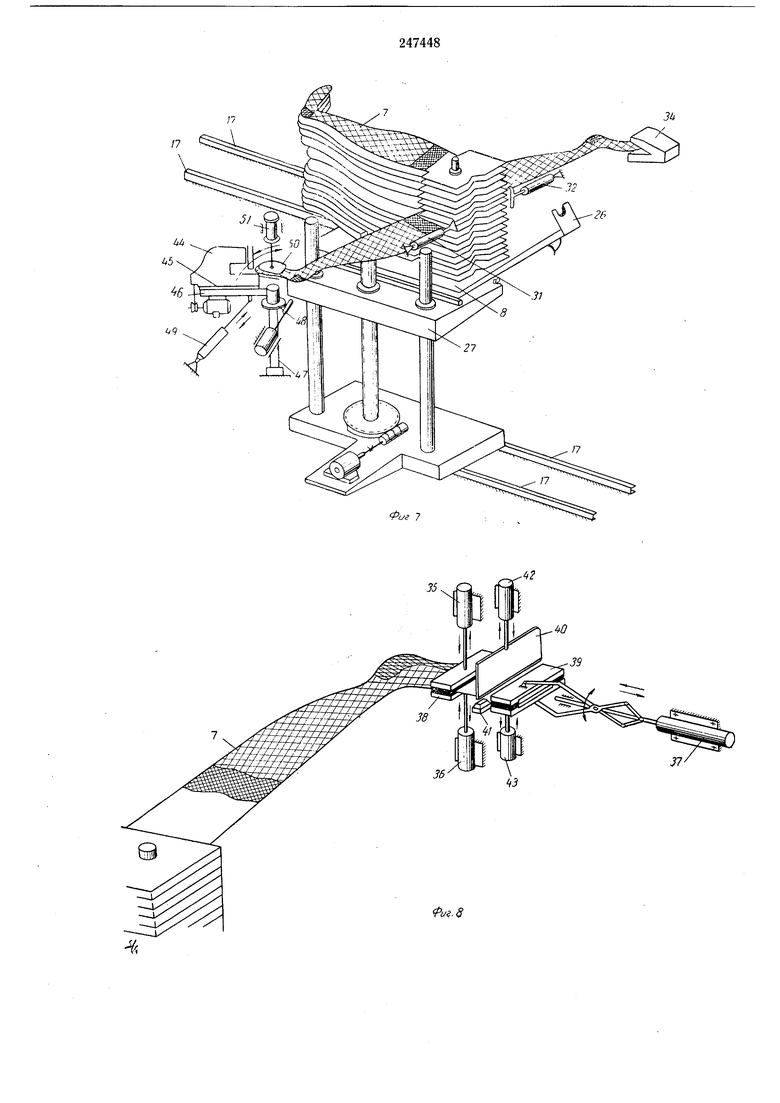

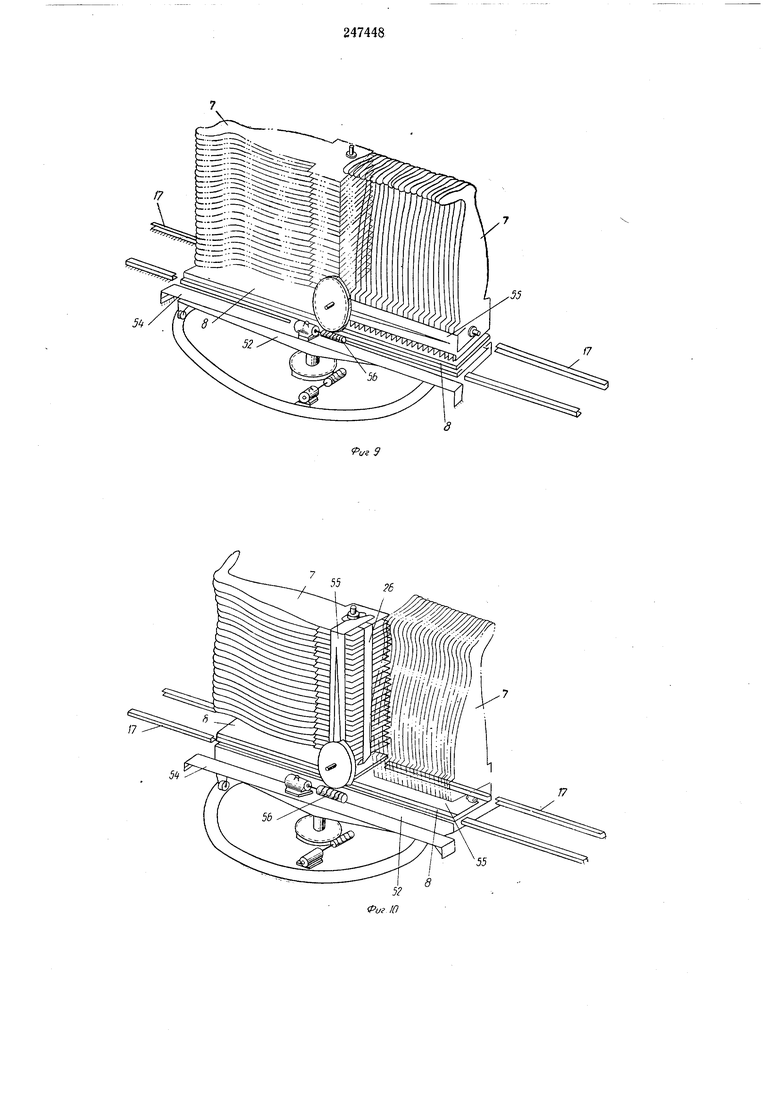

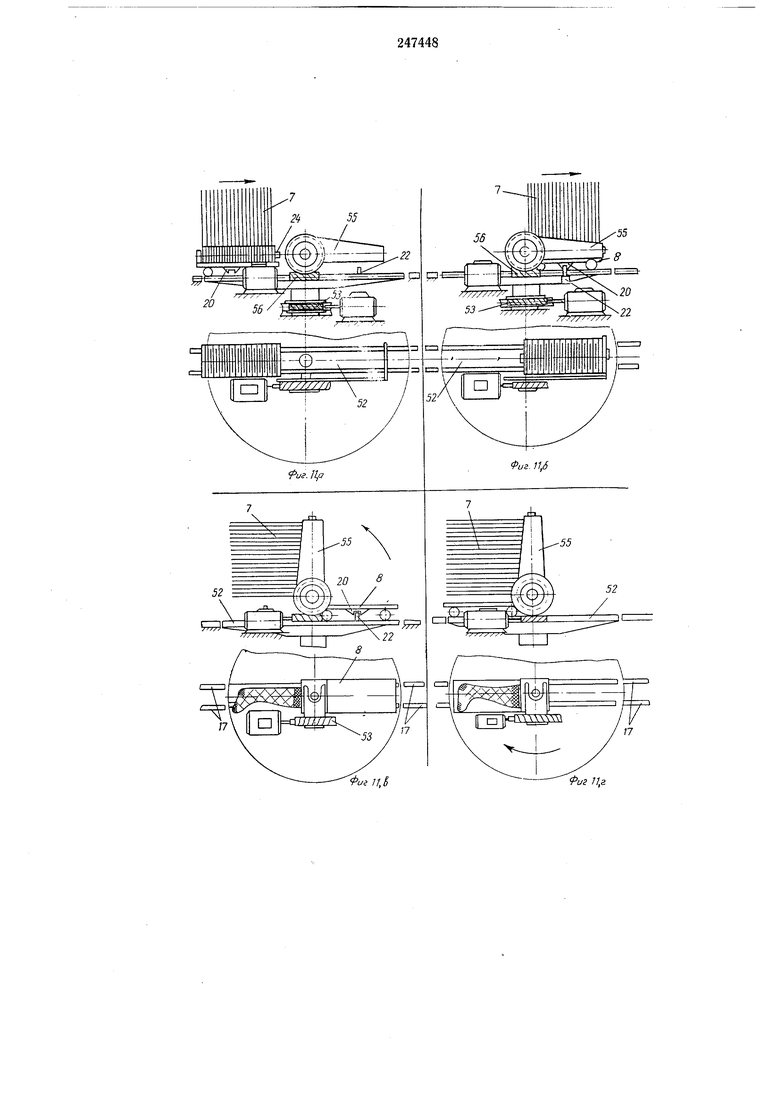

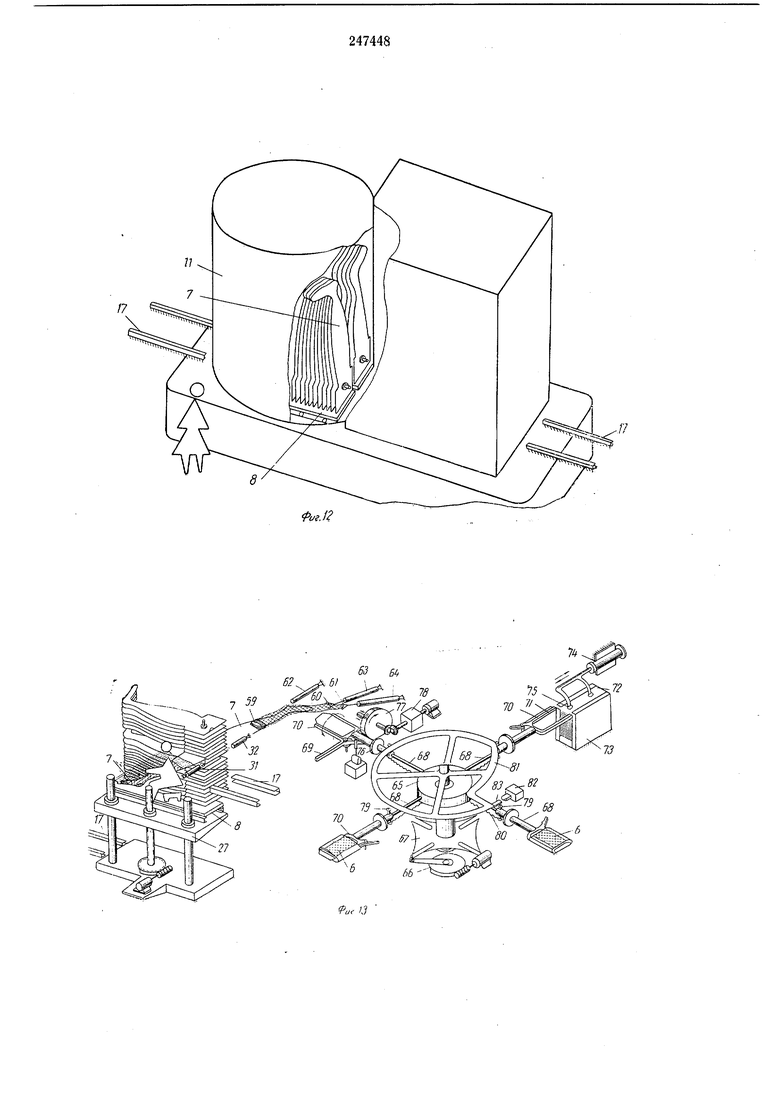

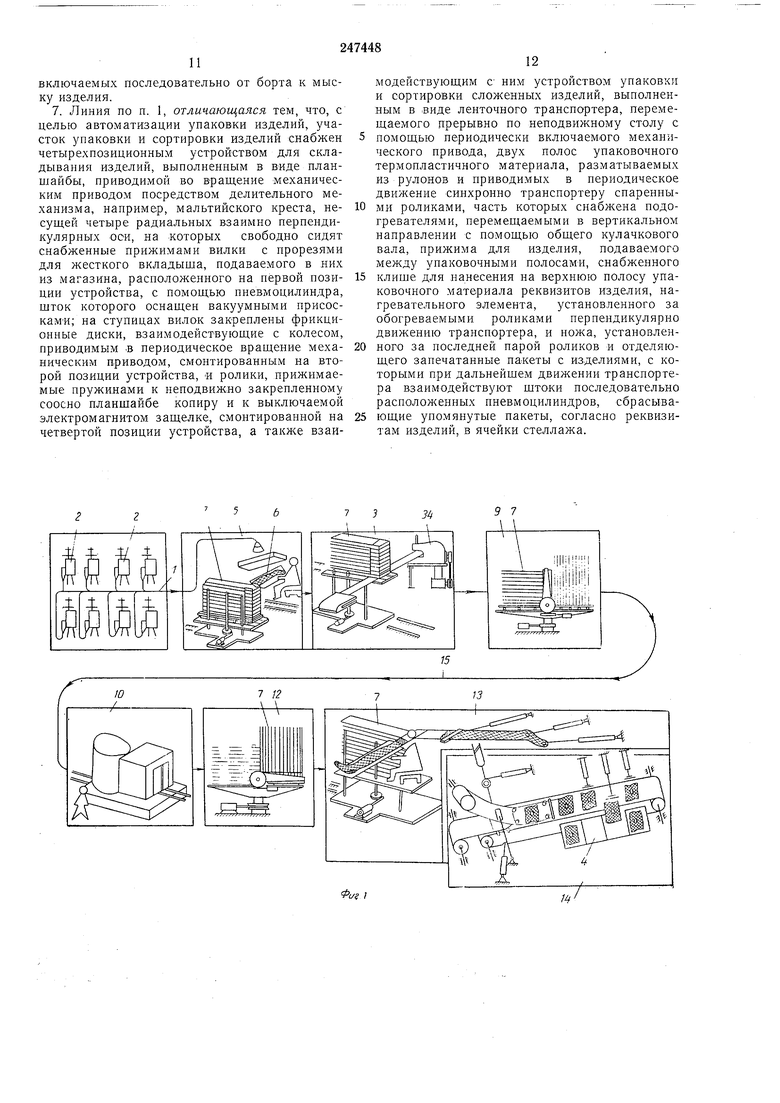

На фиг. 1 схематично изображена поточная линия по.участкам; на фиг. 2 - технологическая схема линии; на фиг. 3, а и 3, б - система межоперационной транспортировки кареток, вид в плане и профильный вид; на фиг. 4, а - каретка с комплектом форм, установленных вертикально; на фиг. -4, б - та же каретка с

комплектом форм, установленных горизонтально; на фиг. 4, в - вид по стрелке В на фиг. 4, б; на фиг. 5 изображена аксонометрическая проекция подъемно-опускного стола (участок одевания чулок на формы); на фиг.

6, а-6, г - последовательные этапы работы пневматического привода для поворота расфиксированных форм из транспортного положения в рабочее и обратно; .на фиг. 7 показан участок автоматической зашивки мыска изделия; на фиг. 8 - устройство для расправления и предварительного закрепления кромки чулка; на фиг. 9 - аксонометрическая проекция участка поворота комплекта форм из горизонтального положения в вертикальное; на

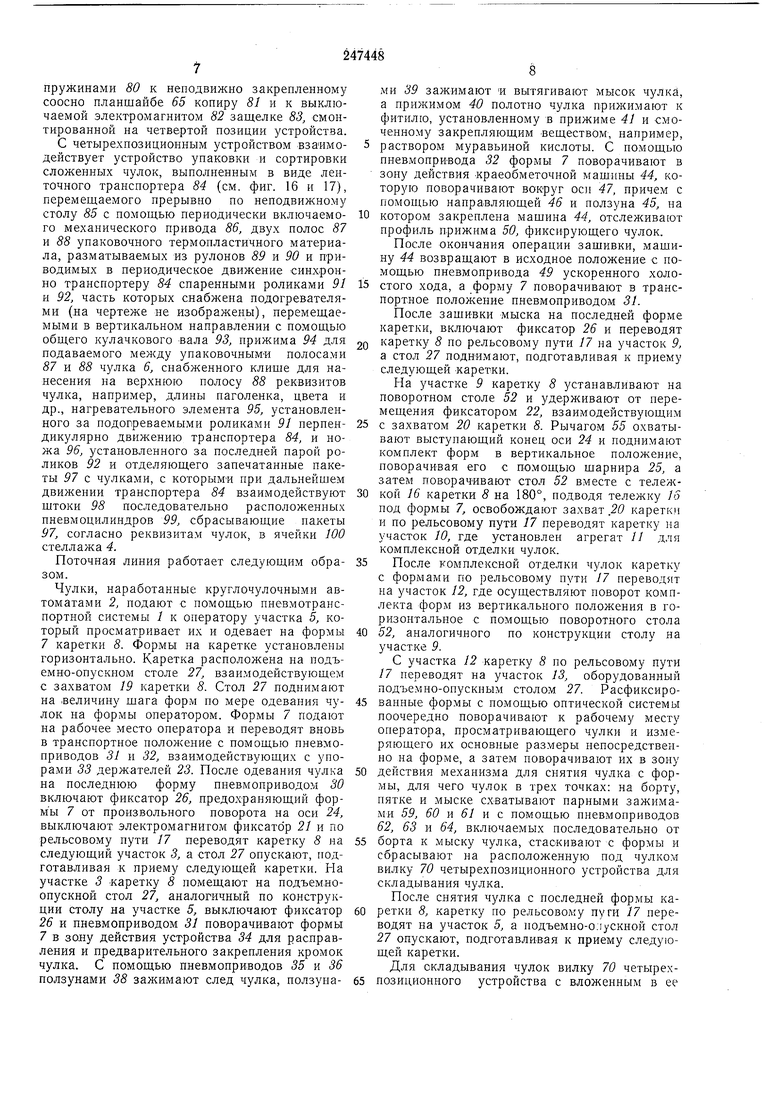

фиг. 10 - участок поворота комплекта форм из вертикального ноложения в горизонтальное; на фнг. 11, а-11, г - последовательные этапы работы устройства для поворота комплекта форм из вертикального положения в горизонтальное; на фиг. 12 - агрегат для комплексной отделки изделий, например, чулок; на фиг. 13 - участок -контроля готовых чулок и снятия их с форм, а также четырехпозиционное устройство для складывания чулок; на

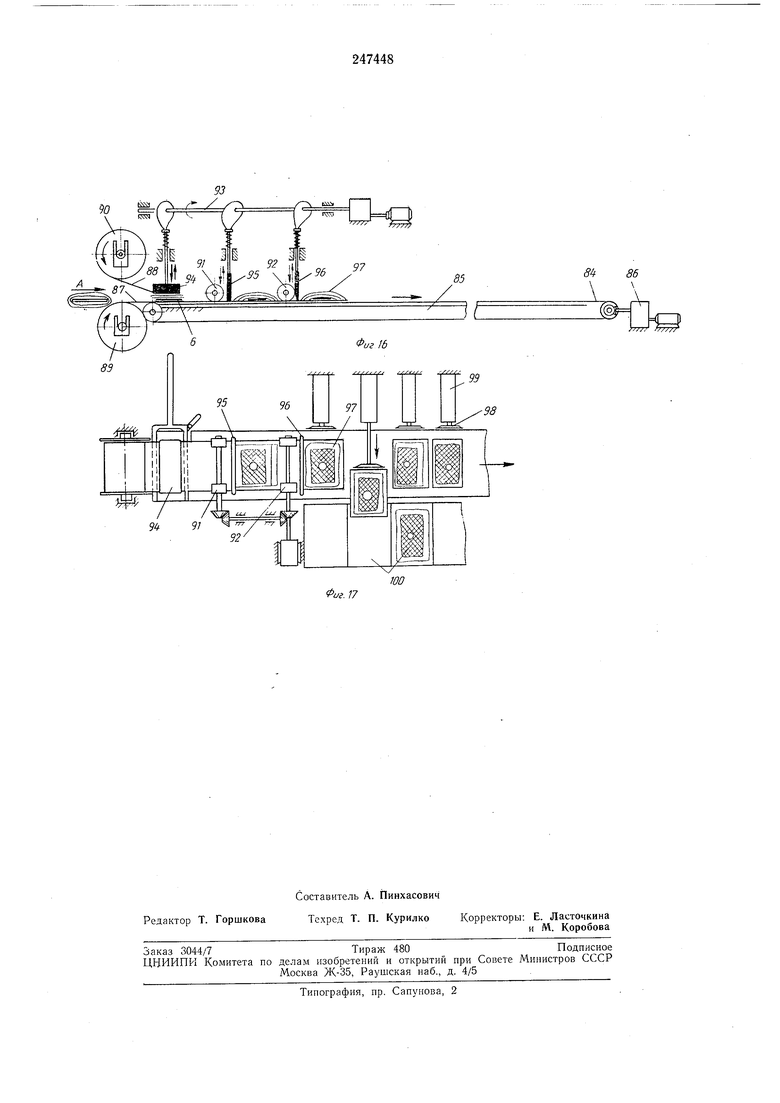

фиг. 14, а и 14,6 - варианты оптических систем для просмотра нижней сторо.ны чулка, одетого на форму; на фиг. 15, а-15, г - последовательные этапы снятия чулка с формы и его складывание; на фиг. 16 - устройство Лок, вид спереди, на фиг. 17 - то же, вид в илане. Поточная лииия иредназначеиа для ироизводства чулочно-иосочиых изделий и включает в себя соединенные иневмотранспортной системой / (см. фиг. 1) круглочулочные автоматы 2 (см. фиг. i и 2), участок 3 автоматической зашивки мыска, стеллаж 4 для чулок (см. фиг. I) и систему управления (на чертеже не показана). Для повышения производительности труда и улучшения качества чулок линия включает в себя также участок 5 контроля суровых чулок 6 и одевания их с ориентацией в продольном и поперечном направлениях на формы 7 (см. фиг. 1, 4-13, 15), комилектно установленные на каретке 8 (см , фиг. 4, 5, 7, 9, 10, 11, 12, 13); участок 9 (см. фиг. I, 2, 3) разворота форм 7 из горизонтального положения в вертикальное; участок 10 комплексной отделки чулок на формах, оснащенный агрегатом // (см. фиг. 1, 12), для стабилизации, крашения, иромывки и сушки чулок; участок 12 (см. фиг. 1, 2, 3) разворота форм 7 из вертикального положения в горизонтальное; участок 13 (см. фиг. 1, 2 и 3) контроля отделанных чулок и снятия их с форм 7; участок 14 уиаковки и сортировки чулок ио размерам, а та.кже систему 15 межоиераиионной транспортировки кареток 8 с формами 7. Каретка 8 выполнена в виде тележки 16 (см. фиг. 4), иеремещаемой по рельсовому пути 17 (см: фиг. 4, 7, 9, 10, 11, в и 11, г, 12) и снабженной захватами 18, 19 и 20 (см. фиг. 4, И) для сцепки с другими каретками и фиксаторами 21 (см. фиг. 5) и 22 (см. фиг. 11) рабочих мест различных участков линии. На тележке установлен комплект отделочных форм 7, закрепленных в держателях 23 (см. фиг. 4 и 6), сидящих на оси 24, один конец которой смонтирован в шарнире 25 (см. фиг. 4), соединеином с тележкой 16, а второй выступает из комплекта форм, причем с той же осью связан фиксатор 26 (см. фиг. 4, 5, 7, 10) Г-образной формы треугольного поперечного сечения, входящий в соответствующие выемки держателей 23. Для поочередной подачи форм на рабочие места на участках 3, 5 w. 13 установлены подъемно-онускные столы 27 (см. фиг. 5, 7 и 13) для кареток 8, снабженные механическим приводом 28, двумя направляющими колоннами 29, фиксатором 21 для установки каретки в определенном положеиии, иневматическим приводом 30 для включения и выключения фиксатора 26 форм 7 и пневматическими приводами 31 и 32 для поворота расфиксированных форм из трансиортного положения в рабочее и обратно, взаимодействующими с упорами 33 (см. фиг. 6), смонтированными на держателях 23 форм 7. С целью повышения надежности оиерации автоматической зашивки мыска, участок 3 зашивки мыска снабжен устройством 54 (см. фиг. 1 и 7) для расправления и предварительв виде двух пар .независимо перемещаемых с иомоилью пневмоприводов 35, 36 и 37 иолзуиов 3( и 39 (см. фиг. 8) и двух прижимов 40 и 41, располож;ениых с обеих сторон следовой части формы 7, перемещаемых перпендикулЯрно плоскости формы с помощью пневмоприводов 42 и 43 и выполненных таким образом, что ниж-ний прижим 41 несет на себе смоченный закрепляющим веществом, например, раствором муравьиной кислоты, фитиль для предварительного закрепления кромок, а краеобметочная машина 44 (см. фиг. 7) установлена на ползуне 45, направляющая 46 которого представляет собой поворотный рычаг. смонтированный на оси 47 и снабженный механическим приводом 48 рабочего хода и пневматическим приводом 49 ускоренного холостого хода. В момент зашивки мыска чулок фиксируется прижимом 50, управляемым иневмодилиндром 51. Устройства для поворота комплекта форм 7 из горизонтального положения в вертикальное и обратно выполнены в виде новоротного стола 52 (см. фиг. 9, 10 и И), снабженного фиксатором 22 каретки 8 и механическим приводом 53, и установленного над ним на неподвижном основании 54 поворотного рычага 5.5, приводимого в движение механическим приводом. 55 и взаимодействующего с выступающим из комплекта форм 7 свободным концом оси 24. Для обеспечения надежного контроля качества чулок и автоматизации снятия их с форм, участок 13 снабжен оптической систс.мой, выполненной в виде осветителя 57 (см. фиг. 14) и системы зеркал 58, иредназначепш тх для просмотра нижней стороны чулка, одетого на форму 7, н средствами измерения (на чертеже не показаны) длииы иаголеика и следа чулка, а также механизмом для снятия чулка с формы 7, представляющим собой три пары зажимов 59, 60 и 61 (см. фиг. 13, 15), независимо перемещаемых вдоль формы 7 посредством пневмоприводов 62, 63 и 64, включаемых иоследовательно от борта к мыску чулка. С цельЕо автоматизации упаковки чулок участок 14 снабжен четырехпозиционным устройством для складывания чулок, выполненным в виде планшайбы 65, приводимой во вращение механическим приводом 66 (см. фиг. 13), посредством делительного механизма, например, механизма мальтийского креста 67, несущей четыре радиальных взаимно нернендикулярНых оси 68, на которых свободно сидят снабженные прижимами 69 вилки 70 с про резями 71 для жесткого вкладыша 72, иодаваемого в них из магазина 73, расположенного на первой позиции устройства, с иомощыс пиевмоцилиндра 74, щток которого оснащен вакуумными присосками 75. На ступицах вилок 70 закреплены фрикционные диски 76 взаимодействующие с колесом 77, приводи мым в периодическое вращение механнческн приводом 78, смонтироваииым иа второй по

пружинами 80 к неподвижно закрепленному соосно планшайбе 65 копиру 81 и к выключаемой электромагнитом 82 защелке 83, смонтированной на четвертой позиции устройства.

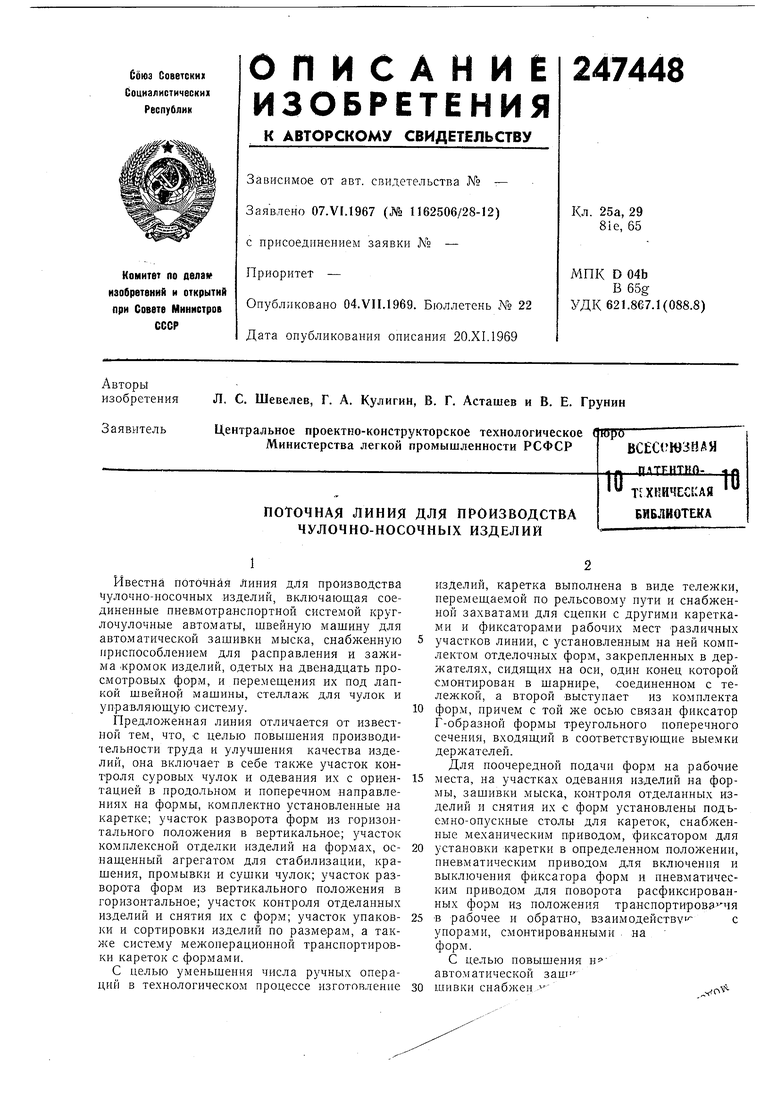

С четырехпозиционным устройством взаимодействует устройство упаковки и сортировки сложенных чулок, выполненным в виде ленточного транспортера 84 (см. фиг. 16 и 17), перемещаемого прерывно по неподвижному столу 85 с помощью периодически включаемого механического привода 86, двух полос 87 и 88 упаковочного термопластичного материала, разматываемых из рулонов 89 п 90 w. приводимых в периодическое движение синхронно транспортеру 84 спаренными роликами 91 и 92, часть которых снабжена подогревателями (на чертеже не изображены), перемещаемыми в вертикальном направлении с помощью общего кулачкового вала 93, прижима 94 для подаваемого между упаковочными полосами 87 и 88 чулка 6, снабженного клише для нанесения на верхнюю полосу 88 реквизитов чулка, например, длины наголенка, цвета и др., нагревательного элемента 95, установленного за подогреваемыми роликами 91 перпендикулярно движению транспортера 84, и ножа 96, установленного за последней парой роликов 92 и отделяющего запечатанные пакеты 97 с чулками, с которыми при дальнейшем движении транспортера 84 взаимодействуют щтоки 98 последовательно расположенных пневмоцилиндров 99, сбрасывающие пакегы 97, согласно реквизитам чулок, в ячейки 100 стеллажа 4.

Поточная линия работает следующим образом.

Чулки, наработанные круглочулочными автоматами 2, подают с помощью пневмотранспортной системы / к оператору участка 5, который просматривает их и одевает на формы 7 каретки 8. Формы на каретке установлены горизонтально. Каретка расположена на подъемно-опускном столе 27, взаимодействующем с захватом 19 каретки 8. Стол 27 поднимают на величину шага форм по мере одевания чулок на формы оператором. Формы 7 подают на рабочее место оператора и переводят вновь в транспортное положение с помощью пневмоприводов 31 и 32, взаимодействующих с упорами 33 держателей 23. После одевания чулка на последнюю форму пневмоприводом 30 включают фиксатор 26, предохраняющий формы 7 от произвольного поворота на оси 24, выключают электромагнитом фиксатор 21 и по рельсовому пути 17 переводят каретку 8 на следующий участок 3, а стол 27 опускают, подготавливая к приему следующей каретки. На участке 3 -каретку 8 помещают на подъемноопускной стол 27, аналогичный по конструкции столу на участке 5, выключают фиксатор 26 и пневмоприводом 31 поворачивают формы 7 в зону действия устройства 34 для расправления и предварительного закренления кромок чулка. С помощью пневмоприводов 35 и 36 ползунами 38 зажимают след чулка, нолзунами 39 зажимают и вытягивают мысок чулка, а прижимом 40 полотно чулка прижимают к фитилю, установленному в прижиме 41 и смоченному закрепляющим веществом, например, 5 раствором муравьиной кислоты. С номощью пневмопривода 32 формы 7 поворачивают в зону действия -краеобметочной машины 44, которую поворачивают вокруг осп 47, причем с помощью направляющей 46 и ползуна 45, на

0 котором закреплена машина 44, отслеживают профиль прижима 50, фиксирующего чулок.

После окончания операции зашивки, мащину 44 возвращают в исходное положение с помощью пневмопривода 49 ускоренного холостого хода, а форму 7 поворачивают в транспортное положение пневмоприводом 31.

После зашивки мыска на последней форме каретки, включают фиксатор 26 и переводят

Q каретку 8 по рельсовому пути 17 на участок 9, а стол 27 поднимают, подготавливая к приему следующей каретки.

На участке 9 каретку 8 устанавливают на поворотном столе 52 и удерживают от перемещения фиксатором 22, взаимодействующим

5 с захватом 20 каретки 8. Рычагом 55 охватывают выступающий конец оси 24 и поднимают комплект форм в вертикальное положение, поворачивая его с помощью шарнира 25, а затем поворачивают стол 52 вместе с тележкой }6 каретки 8 на 180°, подводя тележку 16 под формы 7, освобождают захват 20 кареткл и по рельсовому пути 17 переводят каретку на участок 10, где установлен агрегат 11 для комнлексной отделки чулок.

5 После комплексной отделки чулок каретку с формами по рельсовому пути 17 переводят на участок 12, где осуществляют поворот комплекта форм из вертикального положения в горизонтальное с помощью поворотного стола

0 52, аналогичного но конструкции столу на участке 9.

С участка 12 каретку 8 по рельсовому пути /7 переводят на участок 13, оборудованный подъемно-опускным столом 27. Расфиксиро5 ванные формы с помощью оптической системы поочередно поворачивают к рабочему месту оператора, просматривающего чулки и измеряющего их основные размеры непосредственно на форме, а затем поворачивают их в зону

0 действия механизма для снятия чулка с формы, для чего чулок в трех точках: на борту, пятке и мыске схватывают парными зажимами 59, 60 и 57 и с помощью пневмоприводов 62, 63 и 64, включаемых последовательно от

5 борта к мыску чулка, стаскивают с формы и сбрасывают на расположенную под чулком внлку 70 четырехпозиционного устройства для складывания чулка.

После снятия чулка с последней формы ка0 ретки 8, каретку по рельсовому пути 17 переводят на участок 5, а подъемно-олускной стол 27 опускают, подготавливая к приему следующей каретки. Для складывания чулок вилку 70 четырехпрорези 71 жестким вкладышем 72 и с повешенным на нее чулком, удерживаемым с помощью прижима 69, приводят во вращение фрикционной парой 76, 77. Поворотом планшайбы 65 переводят вилку 70 в четвертую позицию, одновременно выдвигая ее от центра планшайбы копиром 81, взаимодействующим с роликами 79. Выдвинутую вилку 70 с чулком 6, намотанным на нее, .располагают между двумя полосами 87 и 88 упаковочного термопластичного материала.

С помощью кулачкового вала 93 опускают прижим 94, снабженный клише для нанесения на полосу 88 реквизитов чулка, затем включением электромагнита 82 вьжлючают защелку

83и пружиной 80 отводят вилку к центру планшайбы 65, оставляя чулок 6 с вкладышем 72 между полосами 87 и 88. Подогреваемыми роликами 91 сваривают боковые кромки полос 87 и 88, а с помощью нагревательного элемента 95, включаемого кулачковым валом 93, сваривают поперечные швы на полосах 87 и 88.

Пожом 96, установленным так, что его лезвие располагается в центре поперечного шва, разделяют пакеты 97 с упакованными чулками и при дальнейшем перемещении транспортера

84последовательно установленными пневмоцилиндрами 99 сбрасывают пакеты 97 в ячейки WO стеллажа 4.

Предмет изобретения

1.Поточная линия для производства чулочно-носочных изделий, содержащая соединенные пневмотранспортной системой круглочулочные автоматы, участок автоматической зашивки мыска, стеллаж для изделий и систему управления, отличающаяся тем, что, с целью повышения производительности труда и улучщения качества изделий, она включает в себя также участок контроля суровых изделий и одевания их с ориентацией в продольном и поперечном направлениях на формы, комплектно установленные на каретке; участок разворота форм из горизонтального положения в .вертикальное; участок комплексной отделки изделий на формах, оснащенный агрегатом для стабилизации, крашения, промывки и сущки изделий; участок разворота форм из вертикального положения в горизонтальное; участок контроля отделанных изделий и снятия их с форм; участок упаковки и сортировки изделий по размерам, а также систему межоперационной транспортировки кареток с формами.

2.Линия по п. 1, отличающаяся тем, что, с целью уменьшения числа ручных операций в технологическом процессе изготовления изделий, каретка выполнена в виде тележки, перемещаемой по рельсовому пути и снабженной захватами для,сцепки с другими каретками и фиксаторами рабочих мест различных участков линии, с установленным на ней комплектом отделочных форм, закрепленных в держателях, сидящих на оси, один конец которой смонтирован в шарнире, соединенном с тележкой, а второй выступает из комплекта форм, причем с той же осью связан фиксатор Г-образной формы треугольного поперечного сечения, входящий в соответствующие выемки держателей.

3.Линия по п. 1, отличающаяся тем, что, с целью поочередной подачи .форм на рабочие места, на участках одевания изделий на формы, защивки мыска, контроля отделанных изделий и снятия их с форм установлены подъемно-опускные столы для кареток, снабженные механическим нриводом, фиксатором для установки каретки в определенном положении,

пневматическим приводом для включения и выключения фиксатора форм, и пневматическим нриводом для поворота расфиксированных форм из положения транспортирования в рабочее и обратно, взаимодействующим с упорами, смонтированными на держателях форм.

4.Лииня поп. 1, отличающаяся тем, что, с целью повыщения надежности операции автоматической зашивки мыска, участок зашивки снабжен устройством для расправления и

предварительного закрепления кромки изделия, выполненным в .виде двух пар независимо перемещаемых с помощью пневмопривода ползунов п двух прижимов, расположенных с обеих сторон следовой части формы, перемещаемых перпендикулярно плоскости формы с помощью пневмопривода и выполненных таким образом, что нижний прижим несет на себе смоченный закрепляющим веществом, например, раствором муравьиной кислоты, фитиль для предварительного соединения кромок, а краеобметочная машина установлена на ползуне, .направляющая которого представляет собой поворотный рычаг, снабженный механическим приводом рабочего хода и пневматическим. приводом ускоренного холостого хода.

5.Линия по п. 1, отличающаяся тем, что устройства для поворота комплекта форм из горизонтального положения в вертикальное

и обратно выполнены в впде поворотного стола, снабженного фиксатором каретки и механическим приводом, и установленного над ним на неподвижном основании поворотного рычага, прив.одимого в движение механическим

приводом и взаимодействующего с выступающим из комплекта форм свободным концом оси.

6.Линия по п. 1, отличающаяся тем, что, с целью обеспечения надежного контроля качества изделий и автоматизации снятия их с форм, участок контроля отделанных изделий и снятия их с форм снабжен оптической системой, выполненной в виде осветителя и системы зеркал, предназначенных для просмотра

нижней стороны изделия, одетого на форму, и средствами измерения длины паголенка и следа изделия, а также механизмом для снятия изделия с формы, представляющим собой три пары зажимов, независимо перемещаемых

11

включаемых последовательно от борта к мыску изделия.

7. Линия по п. 1, отличающаяся тем, что, с целью автоматизации упаковки изделий, участок упаковки и сортировки изделий снабжен четырехпозиционным устройством для складывапия изделий, выполненным в виде планшайбы, приводимой во вращение механическим приводом посредством делительного механизма, например, мальтийского креста, несущей четыре радиальных взаимно перпендикулярных оси, на которых свободно сидят снабженные прижимами вилки с прорезями для жесткого вкладыша, подаваемого в них из магазина, расположенного на первой позиции устройства, с помощью пневмоцилиндра, шток которого оснащен вакуумными присосками; на ступицах вилок закреплены фрикционные диски, взаимодействующие с колесом, приводимым Б периодическое вращение механическим приводом, смонтированным на второй позиции устройства, -и ролики, прижимаемые пружинами к неподвижно закрепленному соосно планщайбе копиру и к выключаемой электромагнитом защелке, смонтированной на четвертой позиции устройства, а таклче взаи12

модействующим С ним устройством упаковки и сортировки сложенных изделий, выполненным в .виде ленточного транспортера, перемещаемого прерывно по неподвижному столу с помощью периодически включаемого механического привода, двух полос упаковочного термопластичного материала, разматываемых из рулонов и приводимых в периодическое движение синхронно транспортеру спаренными роликами, часть которых снабжена подогревателями, перемещаемыми в вертикальном направлении с помощью общего кулачкового вала, прижима для изделия, подаваемого между упаковочными полосами, снабженного

клише для цанесения на верхнюю полосу упаковочного материала реквизитов изделия, нагревательного элемента, установленного за обогреваемыми роликами перпендикулярно движению транспортера, и ножа, установленного за последней парой роликов и отделяющего запечатанные пакеты с изделиями, с которыми при дальнейщем движении транспортера взаимодействуют щтоки последовательно расположенных пневмоцилиндров, сбрасывающие упомянутые пакеты, согласно реквизитам изделий, в ячейки стеллажа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для складывания и упаковки чулок | 1961 |

|

SU148747A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАШИВКИ МЫСКА ЧУЛОЧНО- НОСОЧНЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ ВОЛОКОН | 1970 |

|

SU283172A1 |

| Способ обработки чулочно-носочных изделий | 1989 |

|

SU1664925A1 |

| Устройство для выворачивания и ориентированного раскладывания чулочных изделий | 1985 |

|

SU1300053A1 |

| Линия для производства суровых чулок | 1977 |

|

SU735684A1 |

| ВСЕСОЮЗНАЯ i!5АТЕ5П'Й:)"И:лШГ;Е1Й>&^Ь| | 1972 |

|

SU357753A1 |

| УСТРОЙСТВО ДЛЯ ВЫГРУЗКИ ЧУЛОЧНЫХИЗДЕЛИЙ в ОРИЕНТИРОВАННОМ ПОЛОЖЕНИИИЗ ПНЕВМОСИСТЕМЫ | 1972 |

|

SU427108A1 |

| ПОТОЧНАЯ ЛИНИЯ В ПРОИЗВОДСТВЕ ЧУЛОЧНО-НОСОЧНЫХИЗДЕЛИЙ | 1972 |

|

SU330215A1 |

| МНОГОПОТОЧНАЯ МЕХАНИЗИРОВАННАЯ ЛИНИЯ | 1970 |

|

SU283452A1 |

| Способ вязания чулочно-носочного изделия | 1980 |

|

SU1028745A1 |

5I

.

Й

РигЗ,6 /7/ /г..гГ 25, -чЖ

)

di

gz

fuf. 11,0

Фиг. Л,6

Фиг 11, f,

Фиг ;/.г

58

-57

Л

57

- .Л

fijz 15о

.

с

г/г. W/9

69

г 15f

Даты

1969-01-01—Публикация