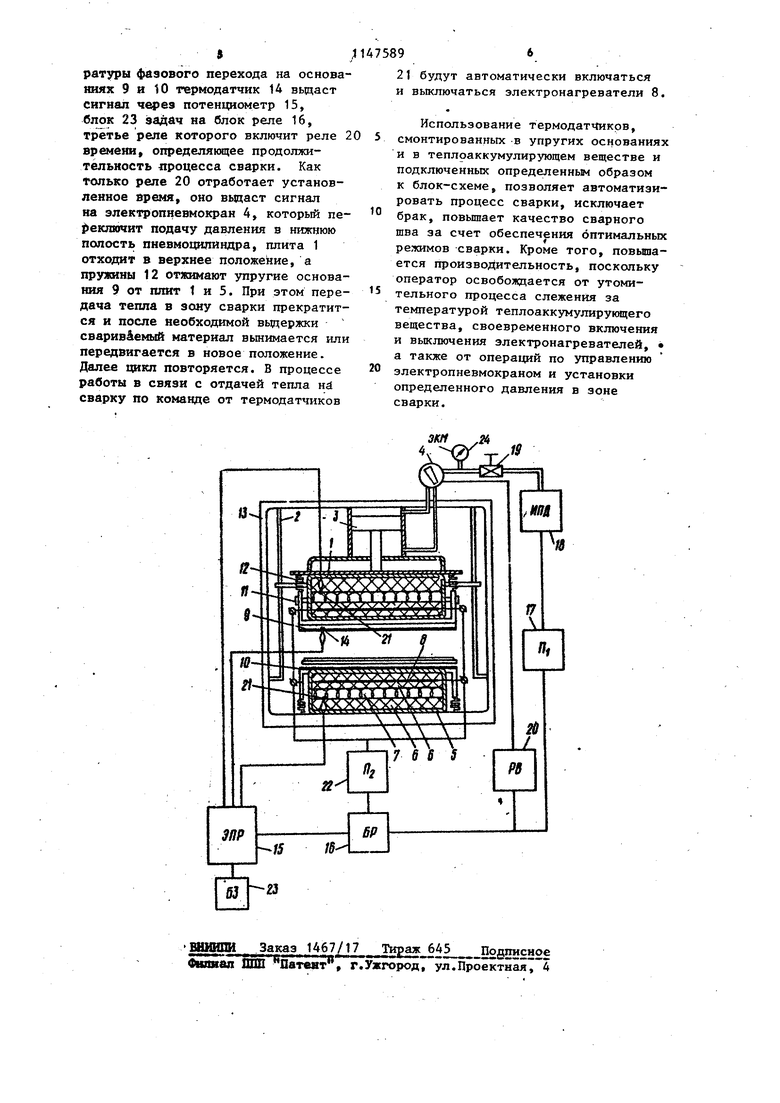

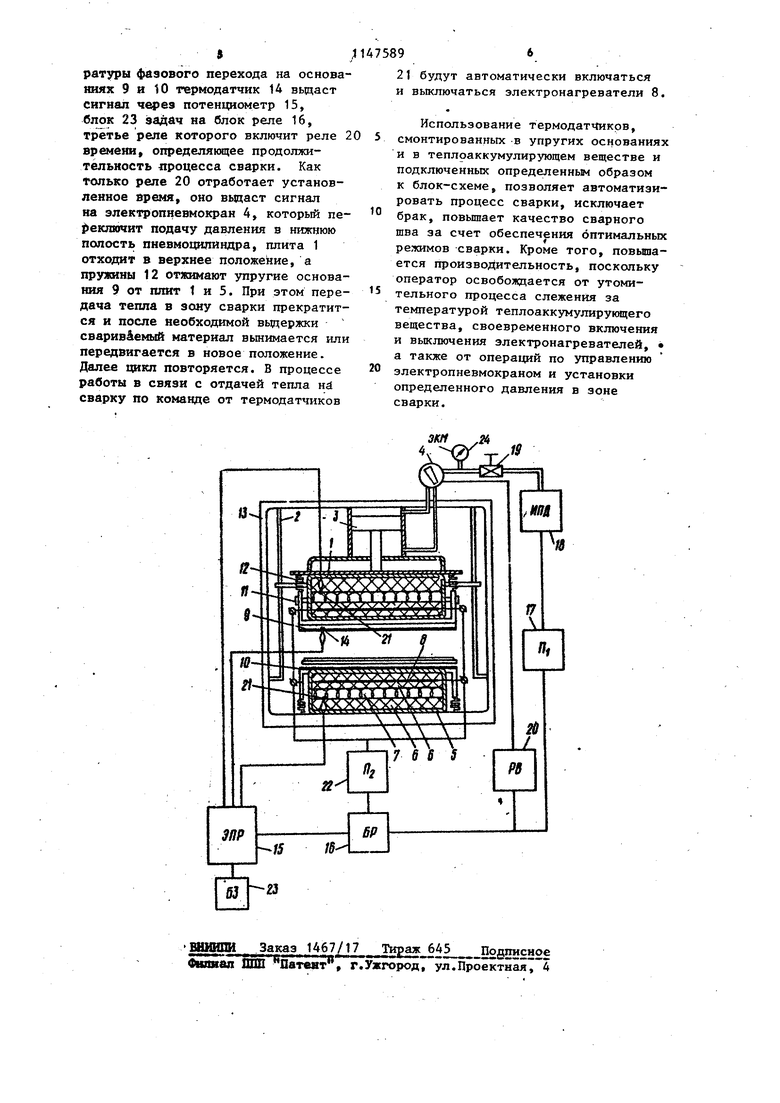

Изобретение относится к устройстваг для сварки полимерных материа лов и може.т быть использовано в различных областях народного хозяйства. Известно устройство для контактно-тепловой сварки полимерных материалов, содержащее верхнюю плиту, связанную с приводом перемещения, нижнюю неподвижную плиту, плоские нагреватели и смонтированные на плитах со стороны их рабочей части упругие основания Oj Недостатками данного устройства являются нестабильность технологии сварки и хрупкость жестких элементо установленных на упругих основаниях вследствие чего качество сварного шва не всегда бывает удовлетворительным . Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для контактно-тепловой сварки полимерных материалов, содержащее верхнюю и нижнюю плиты, выполненные каждая в виде герметичного корпуса, заполненного теплоаккумулирующим веществом и разделенного на две части теплозащитным слоем, смон тированные на плитах упругие основа ния, плоские нагреватели, установленные в части корпусов, обращенной к зоне сварки, и привод перемещения верхней плиты, включающий электропневмокран (2j . Недостаток устройства заключаетс в тон, что в начальный момент сварк температура упругих оснований не ра на температуре фазового перехода теплоаккумулирующего вещества, поскольку между плитами и упругими основаниями имеется воздушная полость. Поэтому после, прижатия упругих оснований к плитам и свариваем му материалу необходимо некоторое время для установления заданной температуры сварки. Исходя из этого и время сварки строго не вьщерживается, что отрицательно сказывается на качестве сварного шва. Кроме того, оператору во время работы необходимо постоянно следить за показаниями термопар для того, чтобы своевременно включить или выключить электронагреватели. Необходимо также точно устанавливать определенное давление в процессе сварки. Цель изобретения - повьшение ка-, чества сварного шва путем оптимизации темпе ратурных и временных параметров. Указанная цель достигается тем, что устройство для контактно т епловой сварки полимерных материалов, содержащее верхнюю и нижнюю плиты, выполненные каждая в виде герметичного корпуса, заполненного теплоаккумулирующим веществом и разделенного на две частг теплозащитным слоем, смонтированные на плитах упругие основания, плоские электронагреватели, установленные в части корпусов, обращенной к зоне сварки, и привод перемещения подвижной плиты, включающий электропневмокран, снабжено системой автоматического регулирования процесса сварки, выполненной в виде встроенных в упругие основания термодатчиков, связанных через последовательно соединенные электропотенциометр, блок реле и первьй пускатель с источником повышенного давления, подключенного через вентиль к электропневмокрану привода верхней . плиты, а в части теплоаккумулирующего вещества, размещенного за теплозащитным слоем каждого корпуса, установлены термодатчики, соединенные через электропотенциометр, блок реле и второй пускатель с электронагревателями, причем меящу.выходом блока реле и электрическим входом электропневмокрана установлено реле времени, а электропотенциометр снабжен блоком задач диапазонов регулирования температур. Такое .вьтолнение устройства позволяет избежать утомительной операции по постоянному слежению за температурой теплоаккумулирующего вещества, позволяет подавать необходимое давление сжатия именно в момент достижения температуры сйарки на упругих основаниях, а также автоматически устанавливать (по реле времени) необходимое время сварки, что повьшает качество сварного шва. Все операции (кроме включения устройства и подачи свариваемого материала в зону сварки) автоматизированны. На чертеже изображена схема предлагаемого устройства.

3 Устройство содержит верхнюю подвижную плиту 1, которая перемещается по штангам 2 при помощи привода, в частности пневмоцилиндра 3, управляемого электропневмот краном 4, и нижн)9ю неподвижную плиту 5, Плиты выполнены в виде герметичного корпуса, заполненного теплоаккумулирующим веществом 6 и разделенного на две части теплозащитным слоем 7, расположенным параллельно рабочей поверхности корпуса. В часть корпусов, обращенную к зоне сварки, вмонтированы плоские электронагреватели 8. Упругое основание 9 смонтировано на верхней плите 1. и вьшолнено в виде плоской ленты с уступом. Упругое основание 10, смонтированное на нижней плите 5, вьтолнено в виде плоской ленты. Основания 9 и 10 вьшолнены из теплопроводного материала и установлены с возможностью вертикального пере- . мещения по направляющим 11. Основания 9 и 10 снабжены пружинами 12, «

а. все устройство смонтировано на жесткой раме 13. Кроме того, устройство снабжено системой автоматического регулирования процесса сварки, включающей встроенные в упругие основания 9 и 10 термодатчики 14, подключенные через последовательно соединенные электропотенциометр 15 (марки ЭПР-09РДз), блок 16 реле, первый пускатель 17 с источником 18 повьтенного давления, подключенного через вентиль 19 к электропневмокрану 4. Между выходом блока 6 реле и электрическим входом электропневмокрана 4 Включено реле 20 времени. Термодатчики 21, установленные в части .теплоаккумулирующего вещества, размещенного за теплозащитным слоем 7, подключены через электропотенциометр 15, блок 16 реле и второй пускатель 22 к электронагревателям 8. Кроме того, электропотенциометр 15 соединен с блоком 23 задач (типа БЗ-01), служащим для регулирования диапазона температур. Устройство содержит также электромагнитный манометр 24.

Устройство работает следующим образом.

Включают электропитание стенда и подают напряжение на электропотенциометр 15, блок -16 реле и блок 23 задач. На блоке 23 задач выстав тяют

47589 4

два канала регулгтрования температуры: первый - для термодатчиков 21, которые управляют работой электронагревателей, второй - для термо5 датчиков 14, которые осуществляют вьщержку времени сварки и отвод-подвод подвижной плиты 1. Поскольку в момент включения устройства температ фа теппоаккумулирующего вещества значительно меньще, чем температура фазового перехода, произойдет включение электронагревателей 8 по следующей цепи: термодатчик 21 - эJleктpoпoтeнциoмeтp

5 15 - нижний предел регулирования 23 блока задач - блок 16 реле пускатель 22, который замкнет цепь питания э;1ектронагревателей 8. Теплоаккумулирующий материал, расположенный около нагревателей, начнет постепенно нагреваться. По достижении температуры фазового перехода -вещество наполнителя начнет плавиться и в зоне сварки уста

25 новится постоянная температура. Как только эта температура установится ,в зоне размещения термодатчика 21, с него поступит сигнал на электропотенциометр 15, блок 23 задач,

30 верхний предел регулирования которого подаст сигнал на отключение электронагревателей 8 через блок 1 реле. При этом на пульте управления устройства (не показан) высветится табло Устройство к работе готово, К этому моменту в зоне размещения термодатчиков 14 установится тем- , пература, близкая к температуре фазового перехода теплоаккумулирую40 щего вещества. Второй канал блока 23 задач, нижний предел которого настроен на эту температуру,вьщаст сигнал на блок 16 реле, который одним иэ своих реле запитает пускатель 17.

45 Последний включит привод источника 18 повьшенного давления и через вентиль 19 начнет поступать сжатый воздух к электропневмЬкрану 4. Подвижная плита 1 начнет медленно

50 перемещаться к зоне сварки. .В это время оператор заводит в зону сварки концы двух свариваемых пленок. Плита 1, соприкоснувшись с ними, прижимает их с определенным давлением (давление устанавливается перед началом работы по электромагнитному манометру 24) к упругим основаниям 9 и 10. По достижении темпе

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактно-тепловой сварки прессованием полимерных материалов | 1988 |

|

SU1597292A1 |

| ПОРТАТИВНЫЙ ТЕРМОСТАТ ДЛЯ БИОЛОГИЧЕСКИХ ИССЛЕДОВАНИЙ | 2006 |

|

RU2305233C1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ МОНОЛИТНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2004 |

|

RU2249502C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ РЕСПИРАТОРОВ МЕТОДОМ ТЕРМОСКРЕПЛЕНИЯ | 1995 |

|

RU2106161C1 |

| Устройство для приготовления битума | 1978 |

|

SU715689A1 |

| Устройство для сварки труб изТЕРМОплАСТОВ | 1979 |

|

SU821170A1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 1992 |

|

RU2039913C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВЛАЖНОСТИ | 1995 |

|

RU2088902C1 |

| Электронагреватель | 1989 |

|

SU1688071A1 |

| ЭЛЕКТРОТЕПЛОАККУМУЛИРУЮЩИЙ НАГРЕВАТЕЛЬ | 2012 |

|

RU2518920C2 |

УСТРОЙСТВО ДЛЯ КОНТАКТНОТЕПЛОВОЙ СВАРКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ,содержащее верхнюю и нижнюю плиты, выполненные каждая в виде герметичного корпуса,заполненного теплоаккумулирующим веществом и разделенного на две части теплозащитным слоем, смонтированные на плитах упругие основания, плоские электронагреватели, установленные в части корпусов, обращенной к зоне сварки, и привод перемещ1ения верхней шшты, включающий электропневмокран, отличаю, щееся тем, что. с целью повышения качества сварного шва путем оптимизации температурных и временных параметров, устройство снабжено системой автоматического регулирования процесса сварки, выполненной в виде встроенных в упругие основания термодатчиков, связанных через последовательно соединенные электропотенциометр, блок реле и перв.ьй пускатель с источником повышенного давления, подюшченного через вентиль к электропневмокрану привода верхней шшты, а в части теплоаккзгмулируннцего вещества, размещенного за теплоэащитньш слоем каждого корпуса, установлены термодатчики, соединенные через электро(Л потенциометр, блок реле и второй пускатель с электронагревателями причем между выходом блока реле и электрическим входом элект уопневмокрана установлено реле времени, а электропотенциометр снабжен блоком задач диапазонов регулирования jia температур. . С71 00 ;о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устроййство для двусторонней контактнотепловой сварки | 1974 |

|

SU546488A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3573021, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-03-30—Публикация

1983-10-14—Подача