Изобретение относится к сварке пластмасс, а именно к устройствам для сварки труб из термопластов. Известно устройство для сварки тру из термопластов, содержащее тележку со смонтированными на ней зажимными хомутами, электронагреватель,.торцевальный механизм и трубоподдерживающие ролики l. Недостаток устройства заключается в том, что сварку труб производят под тележкой сравнительно высоко над поверхностью земли, что вызывает дополнительные напряжения в сварных шва от изгиба плети труб и усложняет технологию строительства. Наиболее близким к изобретению является устройство, для сварки труб из термопластов, содержащее неподвижный и подвижный зажимные хомуты, смонтированные на вертикально расположенной раме, шарнирно связанной через рычажную систему с механизмом перемеи ения устройства, электронагреватель и торцевальный механизм Г2. Однако механизм его перемещения манипулятор,представляющий собой кран обеспечивает в полевыхусловиях строи тельства лишь грубое, неточное наведение устройства на конец трубопровода, особенно в продольном направлении, а также возможны смещения устройства при установке его перед сваркой на грунт, приводящие к неточной наводке, а следовательно, к повторению манипуляций по подъему, перемещению и опусканию устройства ., что снижает его производительность. Цель изобретения -.повышение производительности и точности установки устройства относительно (свариваемых торцов труб. Указанная цель достигается тем, что в устройстве для сварки труб из термопластов, содержащем неподвижный и подвижный зажимные хомуты, смонтированные на вертикально расположенной раме, шарнирно связанной через рычажную систему с механизмом перемещения устройства, электронагреватель и торцевальный механизм, рама выполнена в виде шарнирного параллелограмма, а звенья рычажной системы шарнирно связаны между собой и снабжены приводами поворота их в плоскости, перпендикулярной продольной оси устройства. С целью обеспечения качественной сварки труб независимо от внешних условий устройство снабжено генератором теплохладоносителя с регулятором

температуры и количества последнего, закрепленным на механизме перемещения устройства, и ограничивающим сварной шов кожухом с установленным внутри него термодатчиком, связанным с регулятором температуры и количества теплоносителя. Устройство снабжено соосяо расположенными с обеих сторон зажимных j- хомутов трубоподцерживающими роликами, кинематически связанными между собой, и установленным на подвижном хомуте толкателем, взаимодействующим при разведении хомутов с трубоподцерживающими роликами.

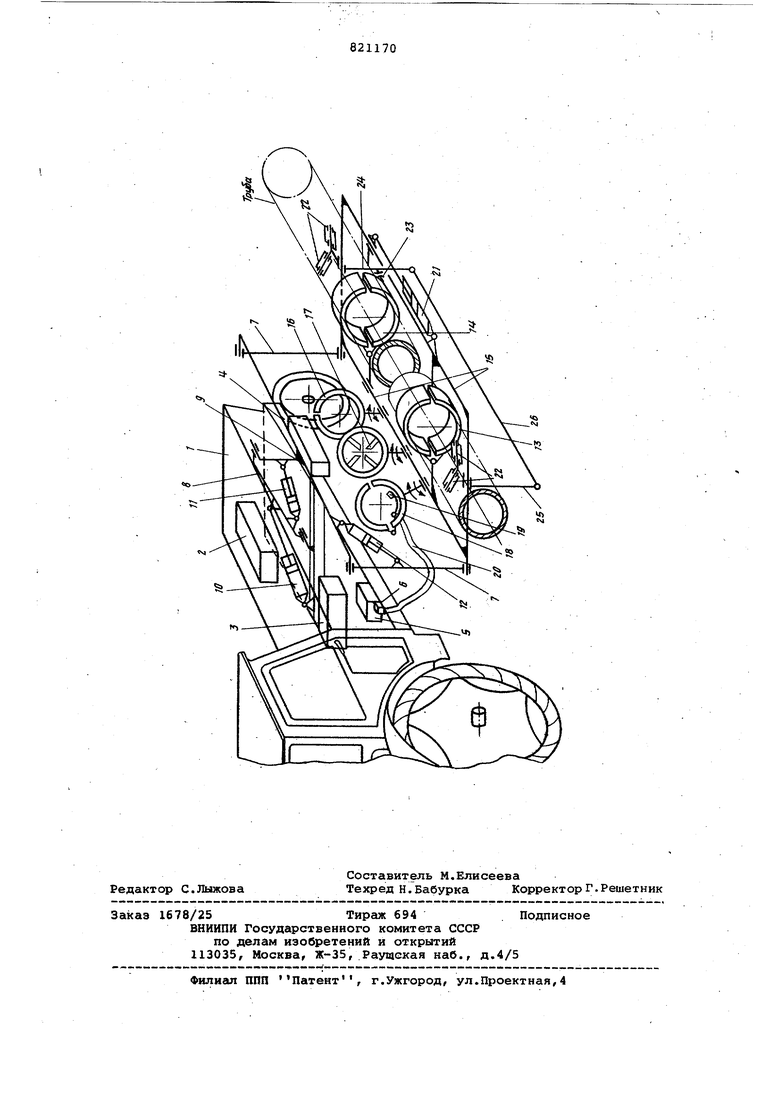

На чертеже схематично изображено устройство, общий вид.

Устройство для сварки труб из термопластов содержит самоходную тележку 1, на которой установлено электросиловое оборудование 2, гидравлическая система 3, пульт 4 управления, генератор 5 для выработки и подачи теплохладоносителя и регулятор 6 температуры и количества теплохладоносителя. С самоходной тележкой шарнирйо соединена рама 7 черезрычажную систему, состоящую из звеньев 8 и 9. Для поворота звеньев 8 и 9 и рамы 7 установлены соответственно гидроцилиндры 10-12. Рама 7 выполнена в виде шарнирного параллелограмма и установлена с возможностью перемещения в .плоскости перпендикулярной плоскости поворота звеньев 8 и 9.На раме 7 смонтированы неподвижшлй 13 и подвижный 14 зажимные хомуты,размшценные на направляющих 15,шарнирно установлены электронагреватель 16,торцевальный меха-. низм 17,кожух 18 для ограждения сварного шва с установленным внутри .него термодатчиком 19, гибкий цщанг 20 для подвода теплохладоносителя от пенератора 5 в кожух 18.

Для перемещения по направляющим 15 подвижный хомут оснащен гидроцилиндром 21, а для воздействия на кинематически связанные между собой трубоподдерживающие ролики 22 - толкателем 23. Звенья 8 и 9 установлены с возможностью поворота в. плоскости, перпендикулярной продольной оси устройства.

Генератор 5 предназначен для принудительного обдува сварного шва с целью замедления скорости охлаждения, сварного шва при пониженных внешних температурах (ниже -1-5°С) и повышения ее при высоких температурах (выше ) с помощью соответственно умеренно: подогретого или охлажденного теплохладоносителя. В качестве теплохладоносителя может быть любой газ или смесь газов, не вызывающих окисления сварного шва.

Режим работы генератора 5 задается связанным с ним регулятором; б в зависимости от термодатчика 19 .сварного шва.

Кожух 18 представляет собой короб охватывающий сварной щов по всему периметру. Дтя ввода к сварному шву, плотного прилегания стенок кожуха к поверхности трубы и обратного вывода кожух может быть выполнен из щарнирно соединенных между собой частей и установлен с возможностью маятникорбразного движения в направлении, перпендикулярном продольной оси сварочного устройства. Для выброса отработанного теплохладоносителя в атмосферу кожух имеет отверстия. .

Трубоподдерживающие ролики 18 расположены по продольной оси устройств.а, установлены с обеих сторон зажимных хомутов и кинематически связаны между собой через рычаги 24 и 25 и тягу 26.

Подвижный хомут 14 установлен на направляющих 15 с возможностью воздействия в конце своего обратного хода через толкатель 23 на рычаг трубоподдерживающих роликов.

Устройство работает следующим образом.

Трубы раскладывают вдоль трассы в одну линию. Устройство подъезжает к стыку и при помощи гидроцилиндров 10 и 11 из транспортного положения переводится в рабочее, так чтобы между поверхностью земли и нижней точко устройства оставался зазор в 10-15см

С помощью гидроцилиндра 12 корректируется наводка устройства в продолном направлении. Подвижный хомут 14 гидроцилиндром 21 устанавливается в исходное положение, соответствующее моменту касания толкателя 23 с рычагом 24. В неподвижном 13 и подвижном 14 хомутах закрепляются свариваемые трубы так, чтобы между их торцами оставался зазор для размещения торцевального механизма 17 или кожуха 18. Между торцами труб вставляется торцевальный механизм 17 и производится зачистка торцов труб. После удаления торцевального механизма между торцами вставляется и зажимается с помощью подвижного хомута 14 электронагреватель 16. Производится оправление,после чего подвижный хомут обратным ходом слегка отводится от неподвижного хомута, электронагреваэ;ел удаляется и оплавленные торцы труб. быстро смыкаются друг с другом при прямом ходе подвижного хомута. Для охлаждения к сварному шву подводится коясух 18, которым шов ограждается от воздействия атмосферы. Включается генератор 5 и производится обду сварного щва охлажденным теплохладоносителем, если наружная температура воздуха более +20°С, или подогретым теплохладоносителем, если наружная температура ниже . В продолжении всего процесса остывания, скорость охлаждения сварного шва автоматически поддерживается с помощью термодатчика 19 и регулятора б в оптимальных пределах с учетом внешних температурных условий, требований к прочности шва и производительности. При наружной температуре воздуха в пределах от +5°С до +20с генератор можно не применять, охлаждая сва ной шов естественным образом. По око чании охлаждения сварного шва кожух B удаляется из зоны сварки. Все хомуты размыкаются, освобождая от фиксации сваренную плеть, после чего по вижный хомут 14 обратным ходом переводится в крайнее положение, наиболее удаленное от неподвижного хомута 13. При этом Б конце своего обратного хода подвижный хомут через толкатель 23 действует на рычаг 24, и трубоподдерживающие ролики 22 автоматически выводятся в верхнее положение, слегка приподнимая (на 20-ЗОмм сваренную плеть -труб над нижней частью хомутов. Устройство перемещается для сварки очередного стыка. При перемещении устройства на следующую позицию часть сваренной плети лежит на вращающихся роликах,не касаясь хомутов.ПсЗсле остановки устройства на ново позиции, .производится корректировка положения его относительно конца сваренной плети с помощью гидроцилиндров 12 и 11. Затем подвижный хомут 14 путем прямого хода устанавливается в исходное положение, при котором толкатель 23 начинает размыкат ся с рычагом 24 и трубоподдерживающие ролики 18 под действием собствен кой силы тяжести опускаются до уровня нижней точки хомутов. Конец плети труб закрепляется в неподвижном , подается привариваемая труба, ее конец закрепляется в подвижном хомуте. Далее операции повторяются. Предложенное устройство обеспечивает точную установку устройства относительно свариваемых-торцов труб, сокращает затраты времени на выполнекие этой операции,а также обеспечивает качественную сварку труб независимо от вноаних условий. Формула изобретения 1.Устройство для сварки труб из термопластов, содержащее неподвижный и подвижный Зс1жимные хомуты, смонтированные на вертикально расположенной раме, шарнирно связанной через рычажную систему с механизмом перемещения устройства, электронагреватель и торцевальный механизм, отличающееся тем, что, с целью повышения производительности и точности установки устройства относительной свариваемых торцов труб, рама выполнена в виде шарнирного паргшлелограмма, а звенья рычажной системы шарнирно связаны между собой и снабжены привода ми поворота их в плоскости, перпендикулярной продольной оси устройства. 2.Устройство ПОП.1, отличаю щ е е с я тем, что, с целью обеспечения качественной сварки труб независимо от внаиних условий, оно снабжено генератором теплохладоноси- теля с регулятором температуры и количества последнего, закрепленным на механизме перемещения устройства, и ограничивающим сварной шов с кожухом с установленным внутри него термода чйком, связанным с регулятором температуры и количества теплохладоносителя. 3.Устройство по п.1,о т л я ч а ющ е е с я тем, что orto снабжено соосно расположенными с обеих сторон зажимных хомутов трубоподдерживающими роликами, кинематически связанными между собой, и установленными на подвижном хомуте; толкателем, взаимодействующим при разведении хомутов с .трубоподдерживающими роликами. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 189550, кл. В 29 С 27/02, 1967. 2.Авторское свидетельство СССР 539777, кл. В 29 С 27/06, 1975. (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки труб из термопластов | 1986 |

|

SU1435480A1 |

| Устройство для сварки труб из теромпластов | 1975 |

|

SU539777A1 |

| Установка для сварки полимерных труб | 1985 |

|

SU1362651A1 |

| Устройство для сварки труб из термопластов | 1982 |

|

SU1115910A1 |

| Устройство для сварки труб из термопластов | 1986 |

|

SU1399163A1 |

| Установка для сварки пластмассовых труб | 1983 |

|

SU1141006A1 |

| Устройство для сварки труб из термопластов | 1988 |

|

SU1535739A1 |

| Устройство для контактной сварки труб из термопластов | 1981 |

|

SU956283A1 |

| Устройство для сварки труб из термопластов | 1989 |

|

SU1694410A1 |

| Устройство для сварки пластмассовых труб | 1987 |

|

SU1502392A1 |

Авторы

Даты

1981-04-15—Публикация

1979-04-13—Подача