1

Изобретение относится к диагностике и испытаниям тормозных систем автотранспортных средств и может быть применено в отраслях народного хозяйства, где существует необходимость проверки состояния тормозных систем автотранспортных средств.

Цель изобретения - повышение точности испытаний прицепных транспортных средств, оборудованных тормозами наката.

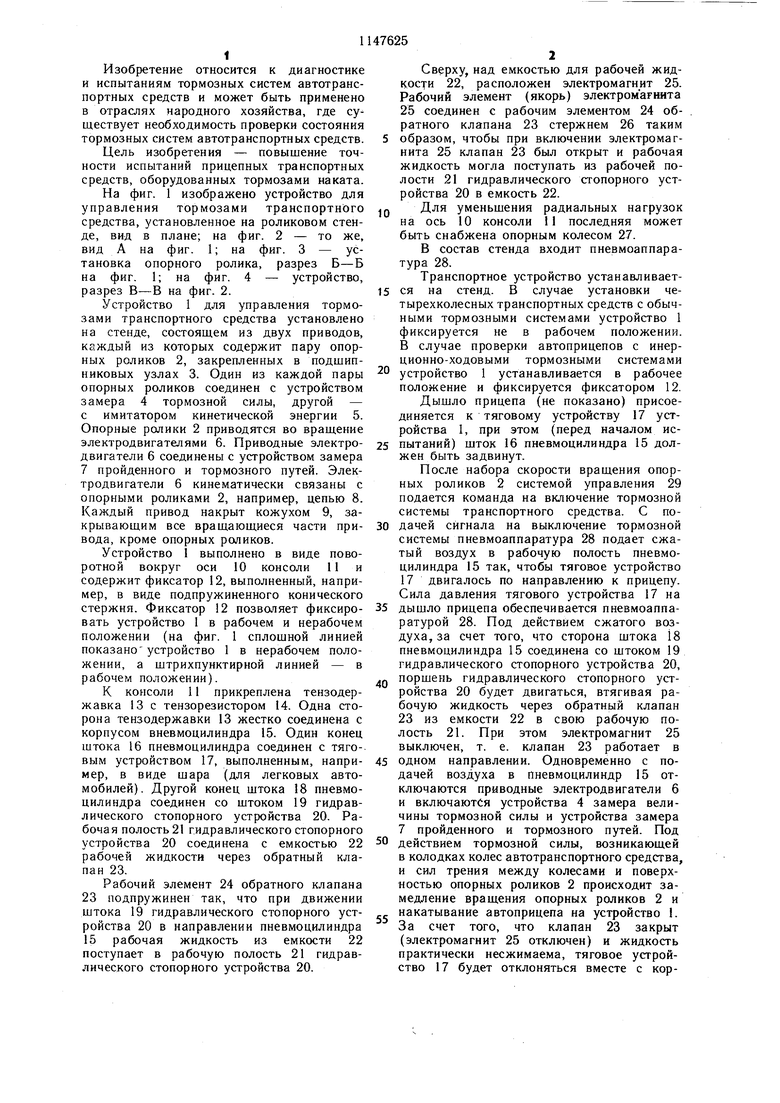

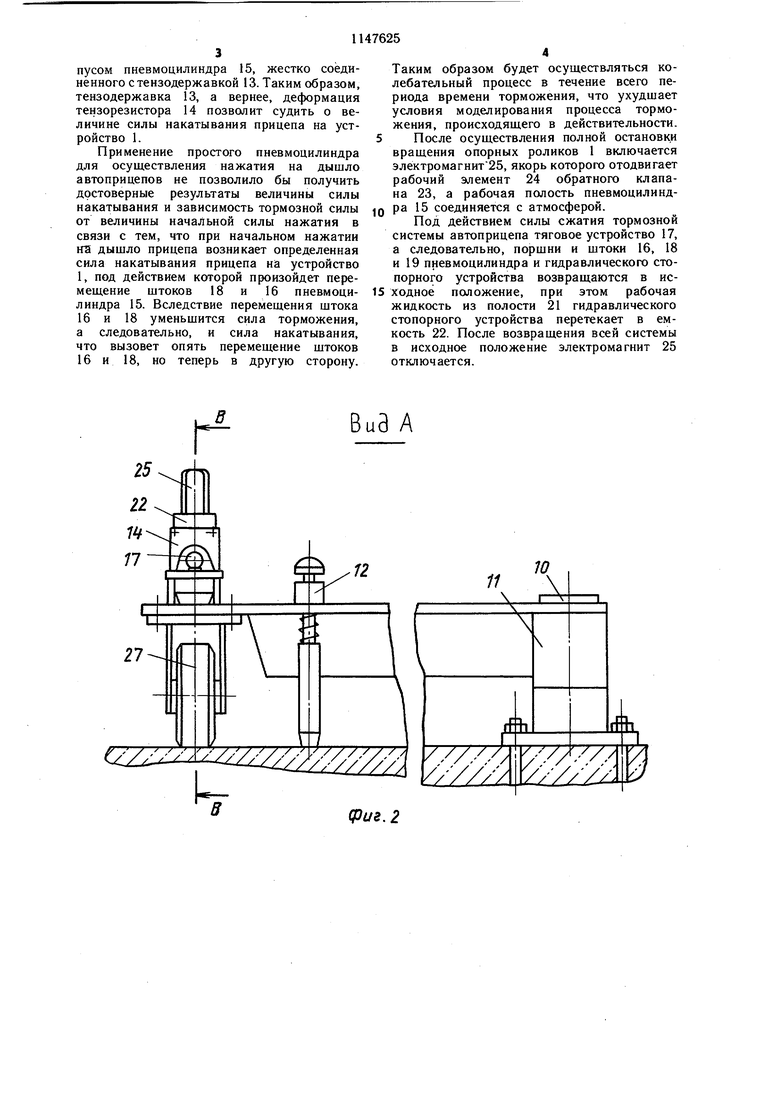

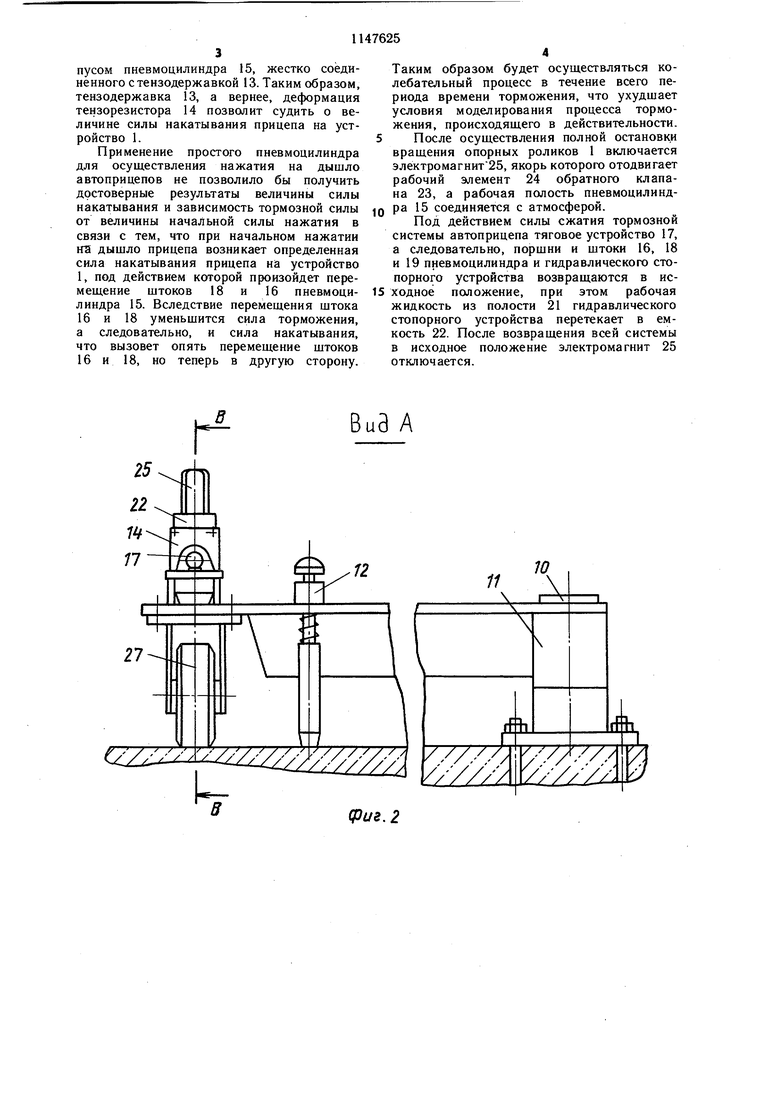

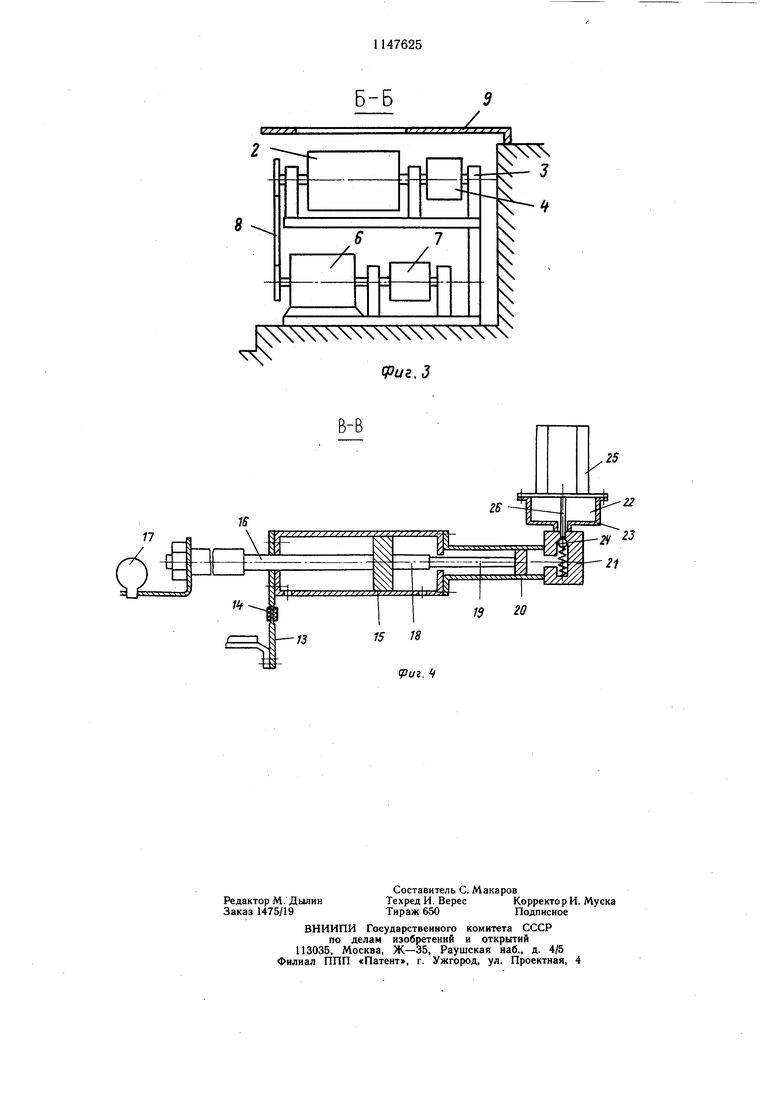

На фиг. 1 изображено устройство для управления тормозами транспортного средства, установленное на роликовом стенде, вид в плане; на фиг. 2 - то же, вид А на фиг. 1; на фиг. 3 - установка опорного ролика, разрез Б-Б на фиг. 1; на фиг. 4 - устройство, разрез В-В на фиг. 2.

Устройство 1 для управления тормозами транспортного средства установлено на стенде, состоящем из двух приводов, каждый из которых содержит пару опорных роликов 2, закрепленных в подшипниковых узлах 3. Один из каждой пары опорных роликов соединен с устройством замера 4 тормозной силы, другой - с имитатором кинетической энергии 5. Опорные ролики 2 приводятся во вращение электродвигателями 6. Приводные электродвигатели 6 соединены с устройством замера 7 пройденного и тормозного путей. Электродвигатели 6 кинематически связаны с опорными роликами 2, например, цепью 8. Каждый привод накрыт кожухом 9, закрывающим все вращающиеся части привода, кроме опорных роликов.

Устройство 1 выполнено в виде поворотной вокруг оси 10 консоли 11 и содержит фиксатор 12, выполненный, например, в виде подпружиненного конического стержня. Фиксатор 12 позволяет фиксировать устройство 1 в рабочем и нерабочем положении (на фиг. 1 сплощной линией показаноустройство 1 в нерабочем положении, а штрихпунктирной линией - в рабочем положении).

К консоли 11 прикреплена тензодержавка 13 с тензорезистором 14. Одна сторона тензодержавки 13 жестко соединена с корпусом вневмоцилиндра 15. Один конец штока 16 пневмоцилиндра соединен с тяговым устройством 17, выполненным, например, в виде щара (для легковых автомобилей). Другой конец щтока 18 пневмоцилиндра соединен со штоком 19 гидравлического стопорного устройства 20. Рабочая полость 21 гидравлического стопорного устройства 20 соединена с емкостью 22 рабочей жидкости через обратный клапан 23.

Рабочий элемент 24 обратного клапана 23 подпружинен так, что при движении штока 19 гидравлического стопорного устройства 20 в направлении пневмоцилиндра 15 рабочая жидкость из емкости 22 поступает в рабочую полость 21 гидравлического стопорного устройства 20.

Сверху, над емкостью для рабочей жидкости 22, расположен электромагнит 25. Рабочий элемент (якорь) электромагнита 25 соединен с рабочим элементом 24 обратного клапана 23 стержнем 26 таким 5 образом, чтобы при включении электромагнита 25 клапан 23 был открыт и рабочая жидкость могла поступать из рабочей полости 21 гидравлического стопорного устройства 20 в емкость 22.

д Для уменьшения радиальных нагрузок на ось 10 консоли 11 последняя может быть снабжена опорным колесом 27.

В состав стенда входнт пневмоаппаратура 28.

Транспортное устройство устанавливается на стенд. В случае установки четырехколесных транспортных средств с обычными тормозными системами устройство 1 фиксируется не в рабочем положении. В случае проверки автоприцепов с инерционно-ходовыми тормозными системами

0 устройство 1 устанавливается в рабочее положение и фиксируется фиксатором 12. Дышло прицепа (не показано) присоединяется к тяговому устройству 17 устройства 1, при этом (перед началом испытаний) шток 16 пневмоцилиндра 15 должен быть задвинут.

После набора скорости вращения опорных роликов 2 системой управления 29 подается команда на включение тормозной системы транспортного средства. С подачей сигнала на выключение тормозной системы пневмоаппаратура 28 подает сжатый воздух в рабочую полость пневмоцилиндра 15 так, чтобы тяговое устройство 17 двигалось по направлению к прицепу. Сила давления тягового устройства 17 на

5 дыщло прицепа обеспечивается пневмоаппаратурой 28. Под действием сжатого воздуха, за счет того, что сторона штока 18 пневмоцилиндра 15 соединена со штоком 19 гидравлического стопорного устройства 20,

Q поршень гидравлического стопорного устройства 20 будет двигаться, втягивая рабочую жидкость через обратный клапан 23 из емкости 22 в свою рабочую полость 21. При этом электромагнит 25 выключен, т. е. клапан 23 работает в

5 одном направлении. Одновременно с подачей воздуха в пневмоцилиндр 15 отключаются приводные электродвигатели 6 и включаются устройства 4 замера величины тормозной силы и устройства замера 7 пройденного и тормозного путей. Под

0 действием тормозной силы, возникающей в колодках колес автотранспортного средства, и сил трения между колесами и поверхностью опорных роликов 2 происходит замедление вращения опорных роликов 2 и накатывание автоприцепа на устройство I. За счет того, что клапан 23 закрыт (электромагнит 25 отключен) и жидкость практически несжимаема, тяговое устройство 17 будет отклоняться вместе с корпусом пневмоцилиндра 15, жестко соединенного с тензодержавкой 13. Таким образом, тензодержавка 13, а вернее, деформация тензорезистора 14 позволит судить о величине силы накатывания прицепа на устройство 1. Применение простого пневмоцилиндра для осуществления нажатия на дышло автоприцепов не позволило бы получить достоверные результаты величины силы накатывания и зависимость тормозной силы от величины начальной силы нажатия в связи с тем, что при начальном нажатии ка дыщло прицепа возникает определенная сила накатывания прицепа на устройство 1, под действием которой произойдет перемещение штоков 18 и 16 пневмоцилиндра 15. Вследствие перемещения штока 16 и 18 уменьшится сила торможения, а следовательно, и сила накатывания, что вызовет опять перемещение щтоков 16 и 18, но теперь в другую сторону. Таким образом будет осуществляться колебательный процесс в течение всего периода времени торможения, что ухудшает условия моделирования процесса торможения, происходящего в действительности. После осуществления полной остановки вращения опорных роликов 1 включается электромагнит25, якорь которого отодвигает рабочий элемент 24 обратного клапана 23, а рабочая полость пневмоцилиндpa 15 соединяется с атмосферой Под действием силы сжатия тормозной системы автоприцепа тяговое устройство 17, а следовательно, поршни и штоки 16, 18 и 19 пневмоцилиндра и гидравлического стопорного устройства возвращаются в исходное положение, при этом рабочая жидкость из полости 21 гидравлического стопорного устройства перетекает в емкость 22. После возвращения всей системы в исходное положение электромагнит 25 отключается.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОМЕХАНИЧЕСКИЙ СИЛОИЗМЕРИТЕЛЬНЫЙ СТЕНД ДЛЯ ДИАГНОСТИРОВАНИЯ ТОРМОЗОВ АВТОТРАНСПОРТНЫХ СРЕДСТВ | 2000 |

|

RU2193984C2 |

| Стенд для проверки тормозов автотранспортных средств | 1982 |

|

SU1147624A1 |

| ПЕРЕДВИЖНОЙ ПРИЦЕП-СТЕНД ДЛЯ ДИАГНОСТИКИ, РЕГУЛИРОВКИ, РЕМОНТА, УСТАНОВКИ ТОРМОЗНОЙ СИСТЕМЫ КОЛЕС АВТОМОБИЛЕЙ | 2011 |

|

RU2456184C1 |

| ТОРМОЗ ПРИЦЕПА | 2019 |

|

RU2729334C1 |

| СТЕНД ДЛЯ ДИАГНОСТИРОВАНИЯ ТОРМОЗОВ | 2011 |

|

RU2470272C1 |

| ЗАМКОВО-ТОРМОЗНОЕ УСТРОЙСТВО | 1992 |

|

RU2082637C1 |

| АВТОМОБИЛЬНАЯ ПРИЦЕПНАЯ СИСТЕМА КУЩЕНКО В.А. | 2009 |

|

RU2427497C2 |

| Тормоз наката с механизмом стабилизации движения одноосного прицепа | 2023 |

|

RU2820724C1 |

| Тормозная система прицепа | 1977 |

|

SU937250A1 |

| Тормоз наката | 1988 |

|

SU1555160A1 |

УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ТОРМОЗАМИ ТРАНСПОРТНОГО СРЕДСТВА ПРИ ИСПЫТАНИЯХ НА РОЛИКОВОМ СТЕНДЕ, содержащее связанный со стойкой пневматический цилиндр двухстороннего действия с полостями, подключаемыми к пневмосистеме стенда, при этом шток поршня пневматического цилиндра оборудован сцепным узлом для соединения с органом управления тормозами транспортного средства, отличающееся тем, что, с целью повышения точности испытаний прицепных транспортных средств, оборудованных тормозами каната, оно снабжено гидравлическим запорным устройством, представляющим собой гидроцилиндр, поршень которого связан со штоком пневматического цилиндра, а полость подсоединена к емкости с рабочей жидкостью посредством клапана, отпираемого электромагнитом, при этом пневматический цилиндр смонтирован на тензодержавке, соединенной со стойкой посредством поворотной консоли, имеющей фиксатор ее положения.

Виа А 7777/ ////// (Pus. 2 Л г-Л 77/ /////л

Б-Б9

| 1970 |

|

SU425072A1 | |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1985-03-30—Публикация

1983-04-07—Подача