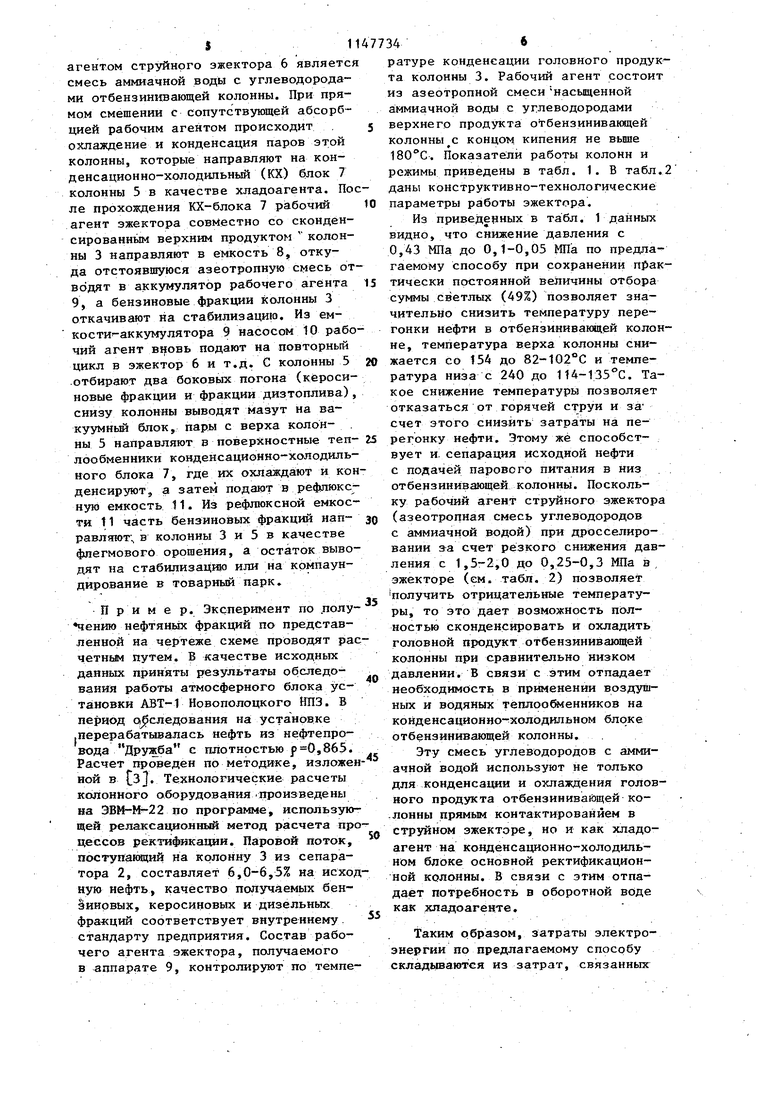

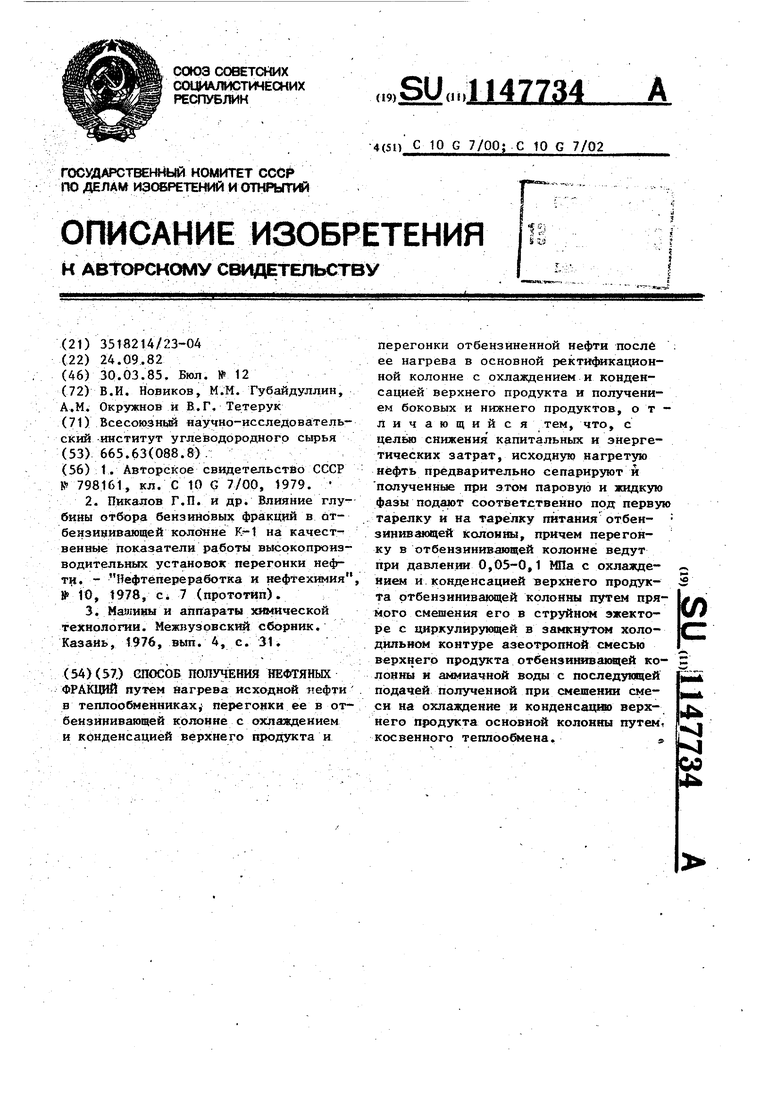

Изобретение относится к способу получения нефтяных фракций и может быть использовано на установках пер вичной перегонки нефти в нефтеперерабатывающей и нефтехимической отраслях промьпаленности. Известен способ получения нефтяных фракций, включа|ощий нагрев нефти, перегонку ее в отбензикивающей колонне с охлаждениш4 и КоНденсацией верхнего продукта колонны и пере гонку отбензиненной.нефти после ее нагрева в основной ректификационной с охлаждением и конденсацией верхнего продукта и получением бо ковых и нижнего продуктов, согласно которому нагрев отбензинивающей колонны ведут частью продукта низа ос новной ректификационной колонны в качестве горячей струи, а также час тью ирходной нефти в качестве дополнительной горячей струи 1 J. Недостатками известного способа являются использование большого объ ема громоздкого холодильного и конденсационного оборудования для охлаждения и конденсации бензиновой фракции отбензиниваницей колонны, а также использование печи для подо грева горячей струи с недостаточно вьюоким КПД. Кроме того, известный способ энергоемок (большие расходы воды, электроэнергии, топлива, пара) и не решает вопросов охраны окружающей среды. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения нефтяных фракций путем нагрева нефти в теплообменниках до , перегонки ее в отбензинивакяцей колонне, в которой при давлении 5,3 атм за счет тепла потока, а также дополнительного тепла вносимого горячей струей, отбирают при температуре верха 154°С бензиновые фракции. Отобранный верхний продукт охлаждают и конденсируют в конденсационном оборудовании с использованием воды как хладоагента.Часть отобранного верхнего продукта подают на верх отбензинивающей колонны в качестве острого орошения. С низа отбензинивакщей колонны при выводят отбензиненную нефть, часть которой используют как горячую струю, которую циркулируют через печь и вводят в отбензинивающ колонну. Второй поток отбензиненной нефти нагревают в печи и направляют на фракционирование в основную атмосферную колонну, в которой отбирают верхним продуктом бензиновую фракцию, боковьми продуктами керосиновую фракцию и дизельное топливо. Нижним пРОДУ получают мазут. Охлаждение и кон- денсацию верхнего продукта основной колонны ведут водой в конденсационно-холодильном оборудовании С23. Недостатки указанного способа значительные капитальные и энергетические затраты на проведение процесса обусловлены работой отбензинивающей колонны (К-1) под повышенным давлением, наличием большого количества конденсацконно-холодильного оборудования для охлаждения и конденсации верхних продуктов колонн и печи к отбензинивакедей колонне дпя нагрева циркулирующей горячей струи. Кроме того, наличие печей и циркулирующей воды как хладоагента приводит к загрязнению окружакэдей среды продуктами горения и углеводородами. Все это вызывает определенные трудности в проведении процесса и существенно снижают его технико-экономические показатели. Цель изобретения - снижение капитальных и энергетических затрат. Поставленная цель достигается тем, что согласно способу получения нефтяных фракций путем нагрева исходной нефти в теплообменниках, перегонки ее в отбензиннвающей колонке с охлаждением и конденсацией верхнего продукта и перегонки отбензиненной нефти после ее нагрева в основной ректификационной колонне с охлаждением и конденсацией верхнего продукта и получением боковых и нижнего продуктов, исходнзпо нагретую нефть предварительно сепарируют и полученные при этом паровую и жидкую фазы подают соответственно под первую тарелку и на тарелку питания отбензинивакяцей колонны, причем перегонку в отбензинивающей колонне ведут при давлении 0,05-0,1 МПа с охлаждением и конденсацией верхнего продукта отбензинивающей колонны путем прямого смешения его в струйном эжекторе с циркулируняцей в замкнутом холодильном контуре аэеотропной смесью верх 5него продукта отбенэинивающей коло ны и аммиачной воды с последующей подачей полученной при смешении см си на охлаждение и конденса дию вер него продукта основной колонны пут косвенного теплообмена. Предлагаем интервал рабочих д лений в отбензинивакщей колонне яв ляется оптимальным. Нижний предел 0,05 МПа ограничен ростом эксплуат ционных затрат На соэдание вакуума Верхний предел 0,1 МПз выбран из у ловия проведения процесса при атмо ферном давлении, так как при этом давлении используемая аппаратура я ляется наиболее дешевой. Указанный интервал рабочего давления создает ся за счет одновременного эжектиро ния и полной конденсации верхнего продукта отбензинивающей колонны следующего состава, мас.%: С,2,76 С 9,76 Су 14,29 С углеводороды с Тк„п . 70С18,40 с 70-100«С20,45 с ЮО-МО С21,18 с 140-180 С13,16 Граничньи пределом азеотропных смесей аммиачной воды с углеводоро ми является массовое соотнощение, равное (36,5-57,(42,7-63,5). В частности, дпя процесса отбензинива ния нефти в отбензит:вающей колонн эжектрирунщий агент представляет собой азеотропную смесь следующего состава, мас.%: Cj 5,3-5,9 €4 10,6-12,9 Cs 12,7-16,3 65-углеводорюды с Ткип 14,1-28,4 NHj36,2-56,6 HjO0,3-0,7 В интервале указанных граничных условий холодопроизВодительность азеотропных смесей идевтичва. выходе за граничные условия резко снижается объем азеотропмых снес 34« и холодопроизводительность в этих случаях получается за счет испарения или аммиака, или углеводородов. Причем при расходе эжектирующего агента 250 т/ч холодопроизводительность для аммиачной воды 45-10 ккал, для азеотропной смеси 125-10 цкал, для смеси углеводородов 14-10 ккал. Аммиак восполняется за счет непре- рывной подачи его в шлемовз о линию как ингибитора коррозии. Предварительная сепарация исходной нефти с подачей паровой фазы под первую тарелку отбензинивающей колонны и снижение рабочего давления с 0,5 МПа до 0,05 МПа (в десять раз) позволяют снизить капитальные и энергетические затраты за счет исключения из схемы печи и горячей струи. Использование для охлаждения и конденсации верхних продуктов отбензинивающей и основной ректификационной (находящейся на границе насыщенйя аммиаком) колонн аммиачной воды, образующей азеотропные смеси с углеводородами и циркулирующей в замкнутом холодильном контуре, позволяет исключить из схемы процесса конденсационно-холодильную аппаратуру отбензйнивакицей колонны и оборотную воду в качестве хладоагента основной ректификационной колонны, что существенно уменьшает капитальные и энергетические затраты. . Исключение из процесса печи и обоотной воды позволяет существенно низить степень загрязнения воздзтаноо и водного бассейнов. На чертеже приведена схема провеения процесса. Способ осуществляют следукидим обазом. Обессоленную и обезвоженную нефть аправляют в теготообменники 1, где агревают за счет рекуперации тепла онечных и промежуточных нефтепродуков до , и подают в сепаратор 2. з сепаратора 2 вьще-лившийся паровой оток направляют в отбензинивакщую оловну 3 под первую тарелку, а жидую фазу направляют на тарелку питаия зтрй же колонны. Отбензиненную ефть с низа колонны 3 через цечь 4 одают на фракционирование в основ ую ректификационную колонну 5. Пары колонны 3 вакуумируют рабочим гентом в струйном эжекторе 6.Рабочим S1 агентом струйного эжектора 6 являетс смесь аммиачной воды с углеводородами отбензин1гоающей колонны. При прямом смешении с сопутствуницей абсорбцией рабочим агентом происходит охлаждение и конденсация паров этой колонны, которые направляют на конденсационно-холодильный (КХ) блок 7 колонны 5 в качестве хладоагента. По ле прохождения КХ-блока 7 рабочий агент эжектора совместно со сконденсированным верхним продуктом колонны 3 направляют в емкость 8, откуда отстоявшуюся азеотропную смесь от водят в аккумулятор рабочего агента 9, а бензиновые фракции колонны 3 откачивают на стабилизацию. Из емкости-аккумулятора 9 насосом 10 рабо чий агент вновь подают на повторный цикл в эжектор 6 и т.д. С колонны 5 .отбирают два боковых погона (керосиновые фракции и фракции дизтоплива) снизу колонны выводят мазут на вакуумный блок, пары с верха колонны 5 направляют в поверхностные теплообменники конденсационно-холодильного блока 7, где их охлажда;ют и ко денсируют, а затем подают в рефлюксную емкость 11. Из рефлюксной емкости t 1 часть бензиновых фракций направляют; в колонны 3 и 5 в качестве флегмового орошения, а остаток выво дят на стабилизацию или на компаундирование в товарный парк. П р и м е р. Эксперимент по .полу чению нефтяных фракций по представленной на чертеже схеме проводят ра четньм путем. В качестве исходных данных приняты результаты обследования работы атмосферного блока установки АБТ-1 Новополоцкого НПЗ. В период обследования на установке .перерабатывалась нефть из нефтепровода Дружба с плотностью ,865. Расчет проведен п6 методике, изложен ной в t3J. Технологические расчеты колонного оборудования .произведены на ЭВМ-1 -22 по программе, использующей релаксащгояный метод расчета про цессов ректификации. Паровой поток, поступаквдий на колонну 3 из сепаратора 2, составляет 6,0-6,5% на исход ную нефть, качество получаемых бензиновых, керосиновых и дизельных фракций соответствует внутреннему. стандарту предприятия. Состав рабочего агента эжектора, получаемого в аппарате 9, контролируют по темпе34ратуре конденсации головного продукта колонны 3. Рабочий агент состоит из азеотропной смеси насыщенной аммиачной воды с углеводородами верхнего продукта отбензинивающей колонны с концом кипения не выше . Показатели работы колонн и режимы приведены в табл. 1. В табл.2 даны конструктивно-технологические параметры работы эжектора. Из приведенных в табл. 1 данных видно, что снижение давления с 0,43 МПа до 0,1-0,05 МПа по предлагаемому способу при сохранении практически постоянной величины отбора суммы светлых (49%) позволяет значительно снизить температуру перегонки нефти в отбензинивающей колонне, температура верха колонны снижается со 154 до 82-102°С и температура низа с 240 до 114-135 0. Такое снижение температуры позволяет отказаться от горячей струи и за счет этого снизить затраты на перегонку нефти. Этому же способствует и. сепарация исходной нефти с подачей парового питания в низ . отбензинивающей колонны. Поскольку рабочий агент струйного эжектора (азеотропная смесь углеводородов с аммиачной водой) при дросселировании счет резкого снижения давления с 1,5-2,0 до 0,25-0,3 МПа в эжекторе (см. табл. 2) позволяет получить отрицательные температуры, то это дает возможность полностью сконденсировать и охладить головной продукт отбензинивающей колонны при сравнительно низком давлении. В связи с этим отпадает необходимость в применении воздушных и водяных теплообменников на койденсационно- холодильном блоке отбензинивающей колонны. . Эту смесь углеводородов с аммиачной водой используют не только для конденсалщи и охлаждения головного продукта отбензинивайщей колонны Прямым контактированием в струйном эжекторе, но и как хладоагент на конденсационно-холодильном блоке основной ректификационной колонны. В связи с этим отпадает потребность в оборотной воде как хладоагенте, Таким образом, затраты электроэнергии по предлагаемому способу клад1 ша1отся из затрат, связанных 7114 с циркуляцией рабочего агента в количеетве 250-300 т/ч и составляют 10,5-19,5 кВт-ч против 225 кВт.час по прототипу (табл. 2). На установках AT и АВТ нефтеперерабатьшающих йаводов отбенэииивающие колонны работают под повьгаенным давлением до 0,5 МПа, что обуславливает использование большого объема теплообменной аппаратуры и печей с большой теплонапряженностью. По 48 сравнеишо с Н1ии использование изобретения позволяет сократить капитальные затраты на 40-50%, исключить потребление оборотной воды на конденсацию и охлаждение головт|1х (продуктов отбензиниваюцей и основной ректификационной колонн уменьшить степень загрязнения окрзпкающей среды и за счет этого получить эначителышй технико-экономический эффект. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ И СПОСОБ ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2009 |

|

RU2401296C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2100403C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 1997 |

|

RU2125077C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ (ВАРИАНТЫ) | 2005 |

|

RU2281968C1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ И НЕФТЕПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2083637C1 |

| АТМОСФЕРНО-ВАКУУМНАЯ УСТАНОВКА ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2001 |

|

RU2211853C2 |

| УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2581360C2 |

| Способ переработки нефти | 1987 |

|

SU1518356A1 |

| СПОСОБ И УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2544994C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2020 |

|

RU2748456C1 |

) СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ФРАКЦИЙ яутем йагрева исходной кефти . в теплообменниках перегонки ее в отбензинивающей колонне с охлаждением и конденсацией верхнего продукта и перегонки отбензйненной нефти после ее нагрева в основной ректификационной колонне с охлаждением и конденсацией верхнего продукта и получением боковых и нижнего продуктов, о т личающийся тем, что, с целью снижения капитальных и энергетических затрат, исходную нагретзпо нефть предварительно сепарируют и полученные при этом паровую и жидкую фазы подают соответственно под первую тарелку и на тарелку питания отбей- зиниваюцей колоншл, причем перегонку в отбензинивающей колонне ведут при давлении 0,05-0,1 Ша с охлаждеHK&t и конденсацией верхнего продукта ртбензинивакяцей колонны путем пря(О мого смешения его в струйном эжекторе с циркулирукмцей в замкнутсм холодильном контуре азеотропной смесью верхнего продукта отбензинивакщей колонны и аммиачной воды с последу{ащей подачей полученной при смешении смеси на охлаждение и конденсадшо верх4ik него продукта основной колонны путем, ч косвенного теплообмена. со 4

Выход отбензиненной нефти, % Давление, МПа в колон«ах

в сепараторе 2

Тейпература,С isepxa

низа

исходной нефти . в сепараторе 2

Доля отбора в дистиллят, , бензиновых фракций

керосиновых фракций

фракций дизтоплива Содержание в мазуте фракций, выкипающих до 350С,

Флегмовое число Тепло, Шал/ч

вносимое горячей

струей

снтаемое в конденсаторе

cнинвe foe острьм орошением

Затраты электроэнергии На конденсацию и охлаждение, кВтхч

225

А,2

11,9 8.3 25.5

0.3

: 22,43

91147734

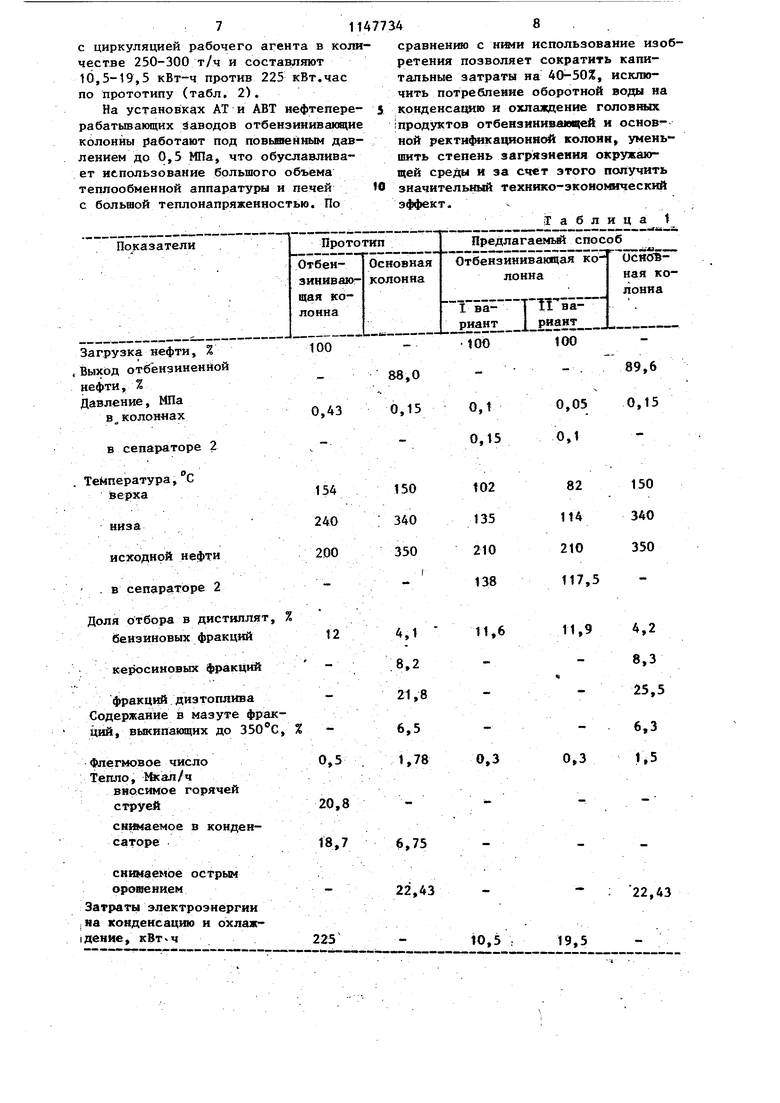

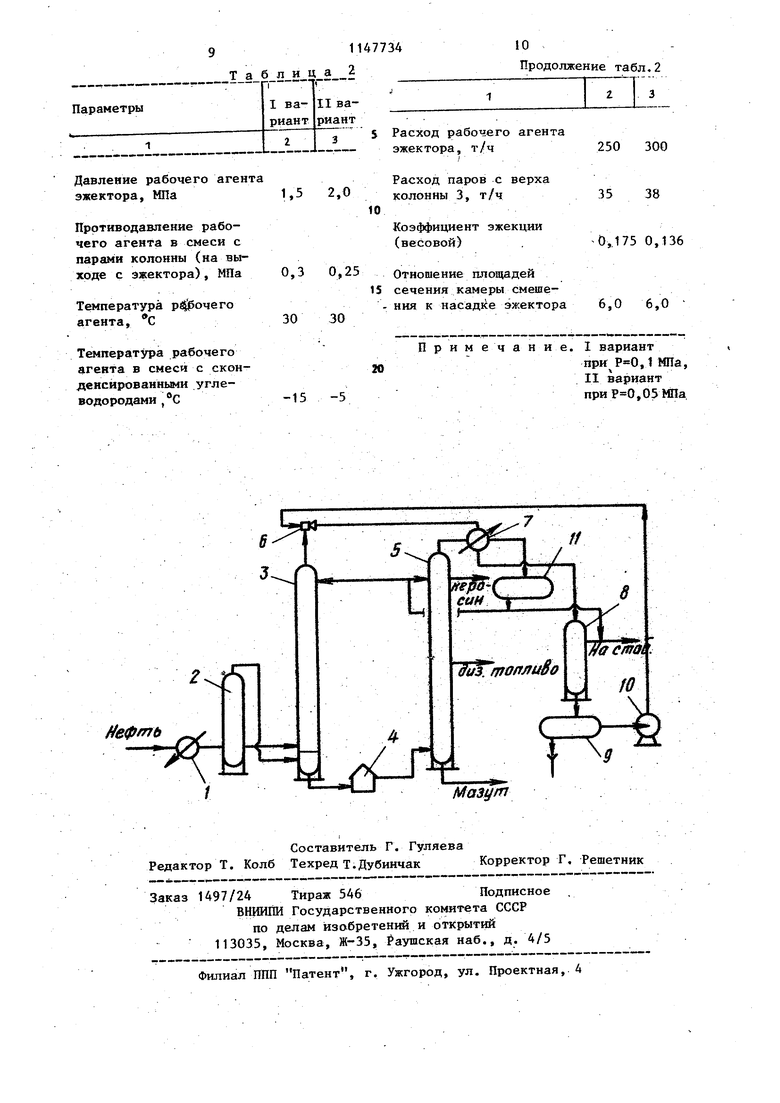

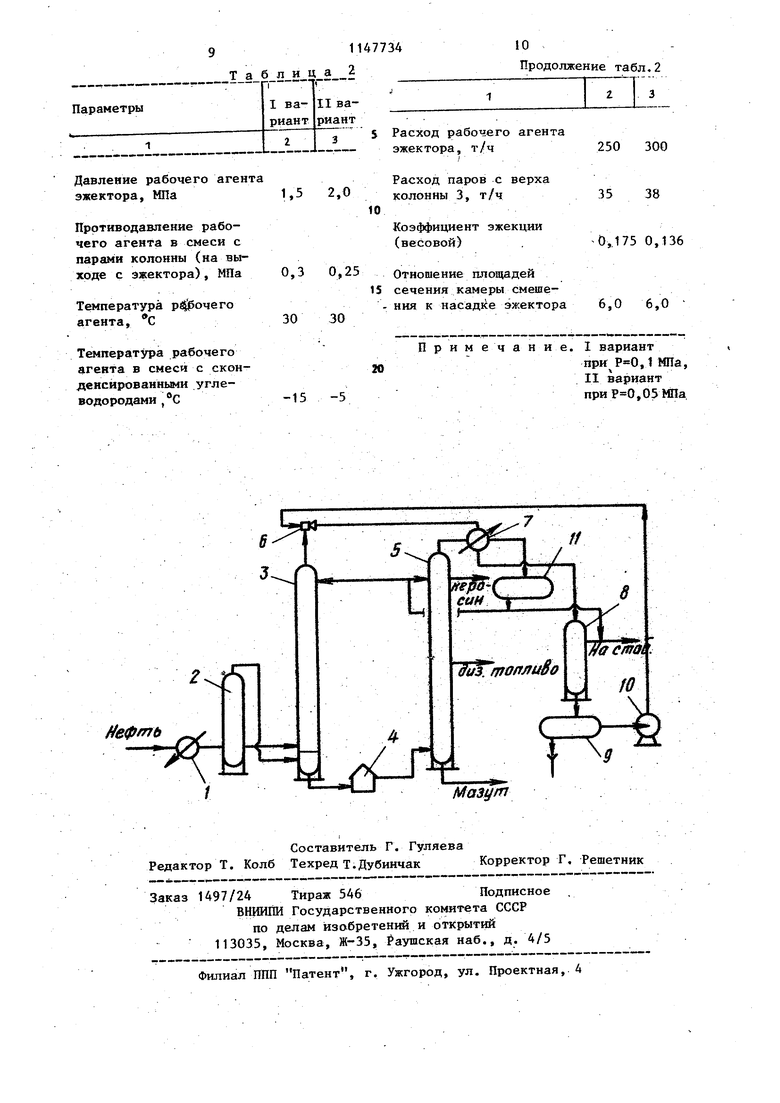

Таблица 2 Давление рабочего агента эжектора, МПа « 2 Противодавление рабочего агента в смеси с парами колонны (на выходе с эжектора), МПа 0,3 0,25 Температура рфочего агента, С 30 30 Температура рабочего агента в смеси с сконденсированньв4И углеводородами ,С -15 -5

10

Продолжение табл,2

ZL 5 10 15 20Расход рабочего агента эжектора, т/ч 250 300 Расход паров с верха колонны 3, т/ч 35 38 Коэффициент эжекции (весовой) 0,.175 0,136 Отношение площадей сечения камеры смеше- 6,0 6,0 ння к насадке эжектора Примечание. I вариант ,1 МПа, II вариант ,05МПа

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения нефтяныхфРАКций | 1979 |

|

SU798161A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Влияние глубины отбора бензиновых фракций в dtбензинивающей колонне на качественные показатели работы высокопроизводительных установок перегонки нефтц | |||

| - Нефтепереработка и нефтехимия, №10, 1978, Ci 7 (прототип) | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Межвузовский сборник | |||

| , 1976, вьт | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ЗК | |||

Авторы

Даты

1985-03-30—Публикация

1982-09-24—Подача