4

о:

00

1

Изобретение относится к .металлургии, в частности к способу термической обр.аботки листов магнитопроводо из электротехнической стали, применяемых в машиностроении.

В современном электромашиностроении для изготовления магннтопроводов электродвигателей применяются нелегированные электротехнические тонколистовые стали, в том числе и малоуглеродистые, для, получения оптимальных магнитных свойств которьк необходима термическая обработка, заключающаяся в их отжиге и оксидации.

Известен способ термической обработки листов магиитопроводов, включающий нагрев стали в защитной атмосфере при температуре 830110 С, вьщержку 2 ч, охлаждению до 600 С со скоростью 50° С/ч l .

Недостатками указанного способа являются длительность цикла термообработки, обусловленная временем и скоростью регулируемого охлаждения и вьшолнением процесса термовоздушной оксидации в отдельной камере, отсутствие возможности оперативного вмешательства в технологический процесс в целью регулирования толщины оксидной пленки, использование специального электротермического оборудования для проведения процесса термовоздушной оксидации. Р аиболее близким к предлагаемому по технической сущности и достигаемому результату является способ термической обработки листов магнитопроводов из малоуглеродистой (электротехнической) стали, включающий отжиг при 750-950 С с вьщержкой в теfчение 60-90 мин., регулируемое охлажден14е (до 380-400 С со скоростью 100-120 С/ч с одновременной оксидацией в контролируемой атмосфере, осуществляемых непрерывные процессом 2J .

Данньй способ обеспечивает получение магнитных свойств магнитопроводов на высоком уровне, соответствующих ГОСТ 21427.2-75.

Недостатком известного способа является низкая производительность процесса термической обработки магнитопроводов.

Цель изобретения - повышение производительности процесса.

Данная цель достигается тем, что согласно способу термической

477632

обработки магнитопроводов из малоуглеродистой стали, включающему отжиг при 750-950°С5 , регулируемое охлаждение с одновременной 5 оксидацией в контролируемой ат1-1осфере, осуществляемые непрерывным процессом, вьздержку проводят в те-чение 20-50 мин, охлаждение осуществляют со скоростью 121-125°С/ч в 10 контролируемой атмосфере, содержащей 1-2 -СО, 10-11 СО, 2,1-3,0% Н, остальное - азот, при влажности, соответствующей температуре точки росы минус 40 до плюс 30°С,

5 Примером осуществления предложенного способа может быть процесс термической обработки листов статоров асинхронных электродвигателей 4А100, А025 из стали 2013, 2012,

0 2011..

В проходную рольнанговую печь, состоящую из камеры обжига, камеры нагрева, вьиержки и регулируемого охлаждения, загружают распушенные

5 листы магнитопроводов на оправах в специальных поддонах. После об.жига листы поступают через форкамеру в камеру.нагрева, вьвдержки и регулируемого охла)1уцения, где отжиг,

0 вьщержка, регулируемое охлаждение и оксидация выполняется непрерывным процессом в контролируемой атмосфере , содержащей 1-2.сСО, 10 11 СОо, 2,1-3,0% 2., остальное азот, при влажности, соответствующей точке росы -40 до +20 С. Состав контролируемой атмосферы в камере печи регулируется (изменяется состав С02 и влажность) и указанных

пределах в зависимости от требуемой толщины оксидной пленки. Нагретые до 750 С листы выдерживают 50 мин, после чего охлаждают до 380-400 С со скоростью . Затем через форкамеру листы магнитопроводов поступают в камеру ускоренного охлаждения с воздзлпной средой, где охлаждаются до. комнатной температуры.

В предлагаемом способе интенсификация технологического процесса обусловлена сокращением времени вьщержки при температуре отжига по . сравнению с известньм на 12-50%, что

соответствует повышению производительности агрегата в тех же соотношениях (с учётом увеличения ,скорости перемещения садки),. Даже при минимальном соотношении (12%) увеличение производительности превьшает принятьй критерий интенсификации- производительности труда промпредприятий в пределах-3-5%. Состав атмосферы является призна ком, неотделимым от совмещенного процесса отжига и оксидации, так ка от этого зависит процесс оксидации на садке увеличенного объема для получения одного и того же качества изделий по толщине пленки при повышенной производительности. Технологический процесс отжига и, оксидации в одной камере, являющийся химикотермическим процессом, обусловливает жесткую связь между временными характеристиками и химическим codTa вом контролируемой атмосферы. Ниже приводится- сравнительньй анализ предложенного технологическо го решения и известного 2j . Известное рехническое решение: скорость рольганга 0,08 м/мин, время разогрева садки до 820°С 40 мин длина зоны нагрева 0,08 м/мин х 40 - 3,2 MJ время выдержки садки 60 ми длина зоны вьщержки 4,8 м время охлаждения садки со скоростью 120°С/ч до 400°С 3,5 ч, длина зоны охлаждения 16,8 м. Способ по данному изобретению: скорость рольганга увеличена на 12% и составляет 0,09 й/мин, время разогрева садки до температуры 820 С 40 мин, длшга зоны нагрева 0,09 х X 40 3,6 м, время вьщержки садки

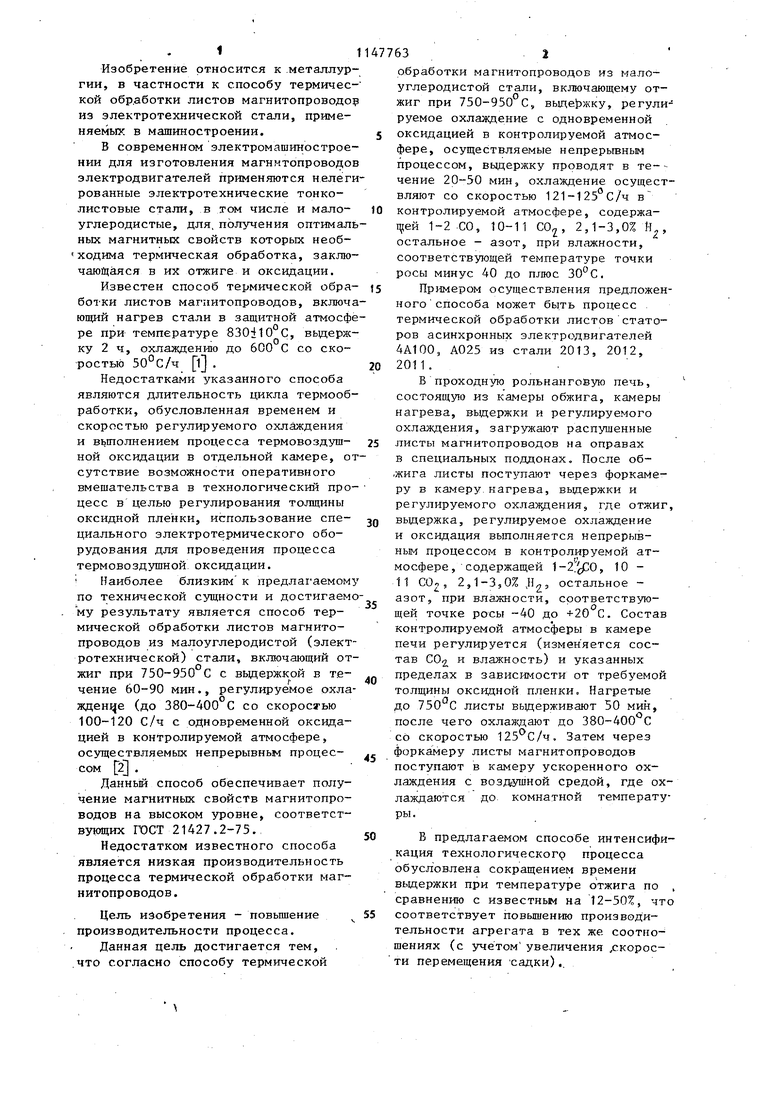

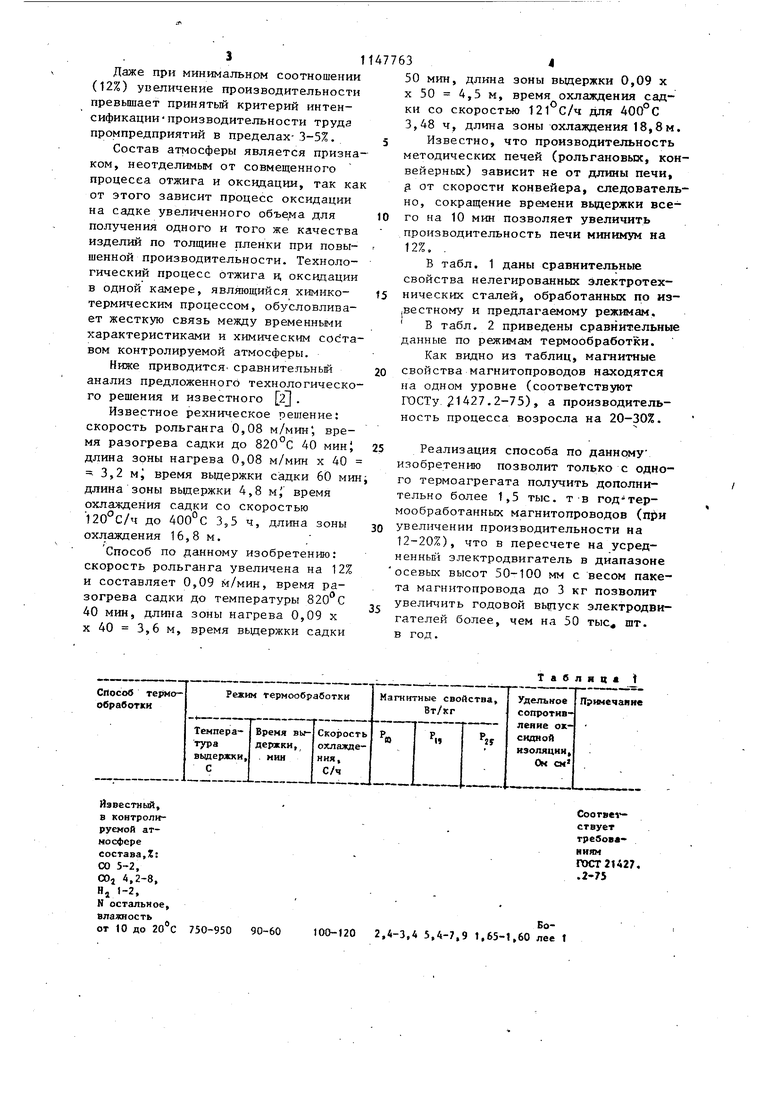

Таблица )

Примечание 50 мин, длина зоны вьщержки 0,09 х X 50 4,5 м, время охлаждения садки со скоростью 121 С/ч для 400 С 3,48 ч, длина зоны охлаждения 18,8м. Известно, что производительность методических печей (рольгановых, конвейерных) зависит не от длины печи, Э от скорости конвейера, следовательно, сокращение времени вьщержки всего на 10 мин позволяет увеличить производительность печи минимум на 12%. . В табл. 1 даны сравнительные свойства нелегированных электротехнических сталей, обработанных по из.вестному и предлагаемому режимам, В табл. 2 приведены сравнительные данные по режимам термообработки. Как видно из таблиц, магнитные свойства магнитопроводов находятся на одном уровне (соответствуют roCTy l427.2-75), а производительность процесса возросла на 20-30%. Реализация способа по данному изобретению позволит только с одного термоагрегата получить дополнительно более 1,5 тыс. т-в год-термообработанных магнитопроводов (при увеличении производительности на 12-20%), что в пересчете на усредненньп электродвигатель в диапазоне осевых высот 50-100 мм с весом пакета магнитопровода до 3 кг позволит увеличить годовой вьруск электродвигателей более, чем на 50 тыс, шт. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки магнитопроводов | 1981 |

|

SU968082A1 |

| Способ термической обработки листов магнитопроводов в контролируемой атмосфере | 1974 |

|

SU742470A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВ МАГНИТОПРОВОДОВ | 1973 |

|

SU384901A1 |

| Способ термической обработки листов магнитопроводов | 1978 |

|

SU667595A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВ МАГНИТОПРОВОДА | 1993 |

|

RU2049127C1 |

| Способ термической обработки листов магнитопроводов | 1973 |

|

SU475400A1 |

| Способ отжига холоднокатанной малоуглеродистой стали | 1982 |

|

SU1118700A1 |

| Способ термической обработки листовМАгНиТОпРОВОдА | 1977 |

|

SU836157A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ МАГНИТОМЯГКИХ СТАЛЕЙ МАГНИТНЫХ СИСТЕМ ЭЛЕКТРИЧЕСКИХ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ МАЛОЙ ТЯГИ | 1999 |

|

RU2181777C2 |

| Способ термической обработки паяных магнитопроводов | 1983 |

|

SU1135774A1 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАГНКТОПРОВОДОВ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ, включающий отжиг при 750950°С, вьцдержку, регулируемое охлаждение с одновременной оксидацией в контролируемой атмосфере, осуществляемые непрерьшным процессом, о тличающийся тем, что, v. целью повьшения производительности процесса, вьщержку проводят в течение 20-50 мин, охлаждение осуществ ляют со скоростью 121-125 С/ч, в контролируемой атмосфере, содержащей 1-2 СО, 10-11 С02, 2,1-3,0% Н2, остальное азот, при влажности, со-ответствующей температуре точки pdсы от минус 40 до плюс 30 С. ся

Известный, в контролируемой атмосфересостава,Z: СО 5-2, 4,2-8, Нд 1-2, N остальное владяость от 10 до 20 СоответствуеттребованиямГОСТ 21427. .2-75

Crtoco6 термо обработки Предлагаемы в контролируемой атмосфересостава,- Z; СО 1,2СО, 10-11, Н5 до 3, N остальное влажность от -40 до

Известный, в контролируемой атмосфере состава, %: СО 0,5-2, С02 4,2-8, Н 1,2, N остальное, влажность от -10 до +20°С

Предлагаемьй, в контролируемой атмосфере

Продолжение табл. t

Таблица 2

60-90 120

100

1200

0,08 Соответствует требованиямГОСТ 21427.2-75 0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СТАНОК ДЛЯ ФУГОВАНИЯ КЛЕПКИ | 1930 |

|

SU21427A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 801563, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1985-03-30—Публикация

1982-07-01—Подача