Од

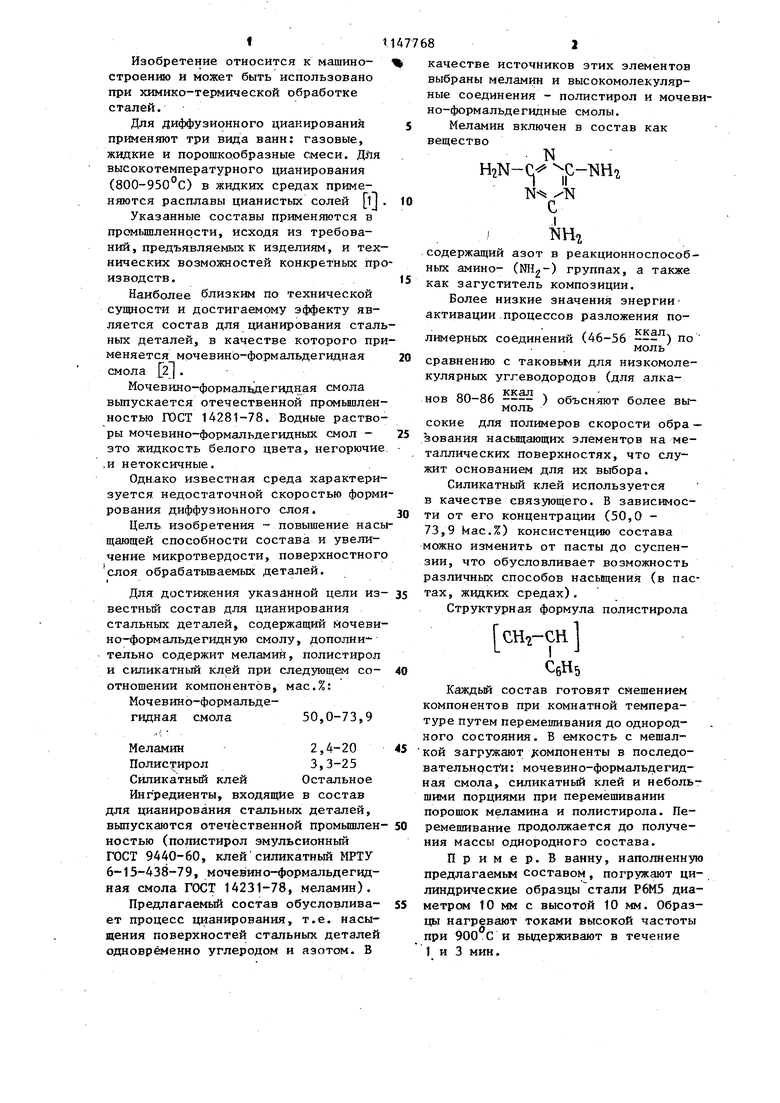

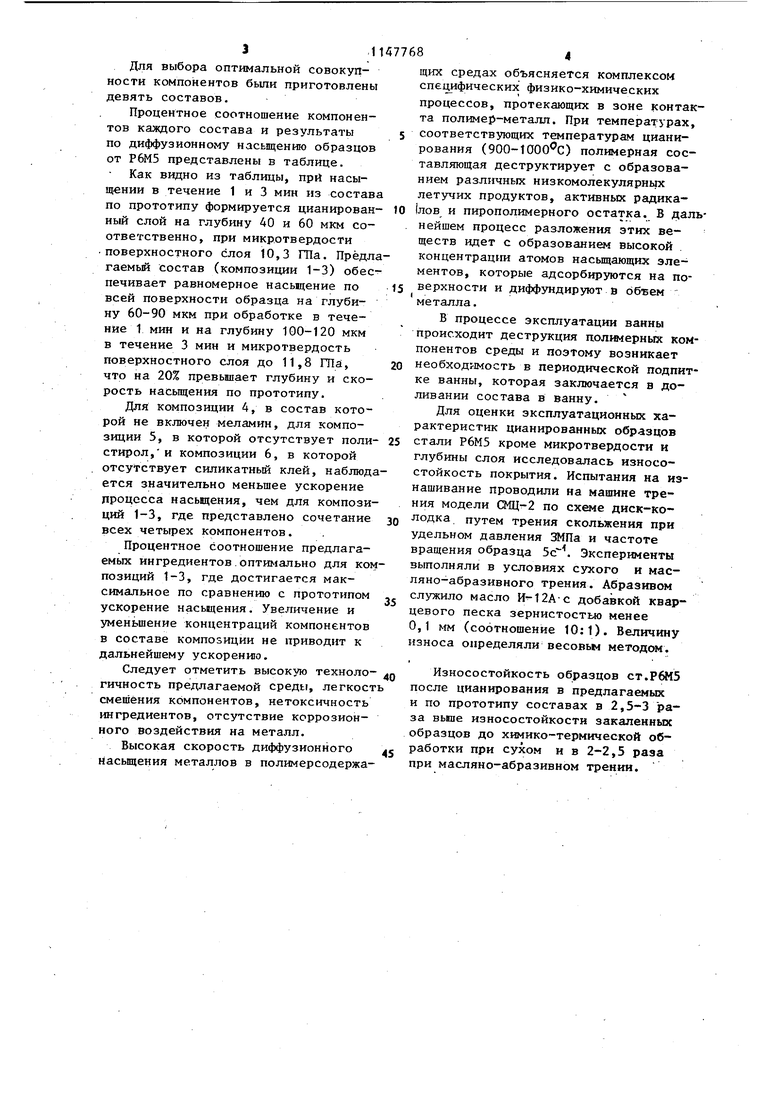

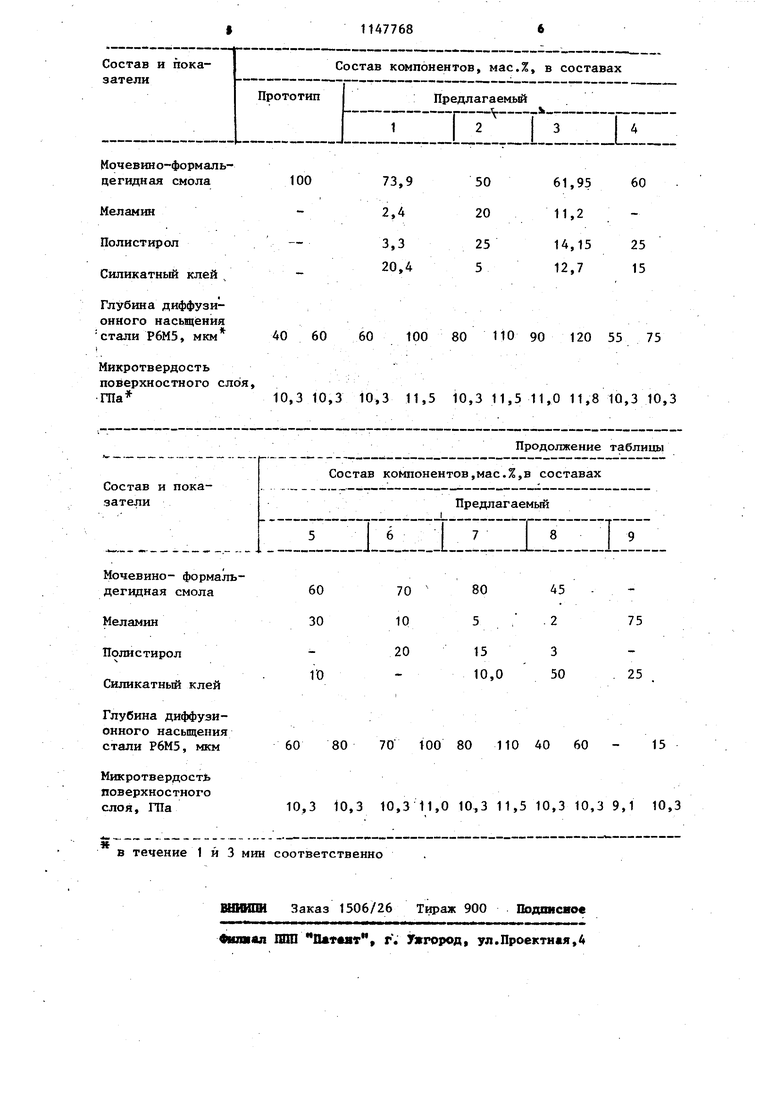

00 Изобретение относится к машиностроению и может быть использовано при химико-термической обработке сталей. Для диффузионного цианирования применяют три вида ванн: газовые, жидкие и порошкообразные смеси. Для высокотемпературного цианирования (800-950°С) в жидких средах применяются расплавы цианистых солей m Указанные составы применяются в промьш1ленности, исходя из требований, предъявляемых к изделиям, и тех нических возможностей конкретных пр изводств. Наиболее близким по технической сущности и достигаемому эффекту является состав для цианирования стал ных деталей, в качестве которого пр меняется мочевино-формальдегидная смола 2J . Мочевино-формальдегидная смола вьшускается отечественной промьиплен ностью ГОСТ 14281-78. Водные раство ры мочевино-формальяегидных смол это жидкость белого цвета, негорючи ,и нетоксичные. Одн.ако известная среда характери зуется недостаточной скоростью форм рования диффузионного слоя. Цель изобретения - повышение нас щающей способности состава и увеличение микротвердости, поверхностног слоя обрабатьюаемых деталей. Для достижения указанной цели из вестный состав для цианирования стальных деталей, содержащий йочеви но-формальдегидную смолу, дополнительно содержит меламий, полистирол и силикатный клей при следующем соотношении компонентов, мас.%: Мочевино-формальдегидная смола 50,0-73,9 Меламин2,4-20 ПоЛис-гирол3,3-25 Силикатный клей Остальное Ингредиенты, входящие в состав для цианирования стальных деталей, выпускаются отечественной промьшшен ностью (полистирол эмульсионный ГОСТ 9440-60, клейсиликатный МРТУ 6-15-438-79, мочевино-формальдегидная смола ГОСТ 14231-78, меламин). Предлагаемый состав обусловливает процесс цианирования, т.е. насыщения поверхностей стальных деталей одновременно углеродом и азотом. В качестве источников этих элементов выбраны меламин и высокомолекулярные соединения - полистирол и мочевино-формальдегидные смолы. Меламин включен в состав как вещество N H2N-( N- /N С I Анг содержащий азот в реакционноспособных амино- () группах, а также как загуститель композиции. Более низкие значения энергии активации.процессов разложения полимерных соединений (46-56 ---) по сравнению с таковьми для низкомолекулярных углеводородов (для алка) объсняют более вынов 80-86 -- моль сокие для полимеров скорости обра - зования насьщающих элементов на металлических поверхностях, что служит основанием для их выбора. Силикатный клей используется в качестве связующего. В зависимости от его концентрации (50,0 73,9 kac.%) консистенцию состава можно изменить от пасты до суспензии, что обусловливает возможность различных способов насыщения (в пастах, жидких средах). Структурная формула полистирола сНг Каждьй состав готовят смешением компонентов при комнатной температуре путем перемешивания до однородного состояния. В емкость с мешалкой загружают компоненты в последовательности: мочевино-формальдегидная смола, силикатный клей и небольшими порциями при перемешивании порошок меламина и полистирола. Перемешивание продолжается до получения массы однородного состава. П р и м е р. В ванну, наполненную предлагаемые составом, погружают цилиндрические образцы стали Р6М5 диаметро 10 мм с высотой 10 мм. Образцы нагревают токами высокой частоты при 900 С и вьщерживают в течение 1 и 3 мин. Для выбора оптимальной совокупности компонентов были приготовлены девять составов. Процентное соотношение компонентов каждого состава и результаты по диффузионному насьпцению образцов от Р6М5 представлены в таблице. Как видно из таблицы, nprt насыщении в течение 1 и 3 мин из состав по прототипу формируется цианирован ный слой на глубину 40 и 60 мкм соответственно, при микротвердости поверхностного слоя 10,3 ГПа. Прёдл гаемьй состав (композиции 1-3) обес печивает равномерное насыщение по всей поверхности образца на глубину 60-90 мкм при обработке в течение 1 мин и на глубину 100-120 мкм в течение 3 мин и микротвердость поверхностного слоя до 11,8 ГПа, что на 20% превьипает глубину и скорость насыщения по прототипу. Для композиции 4, в состав которой не включен меламин, для композиции 5, в которой отсутствует поли стирол,и композиции 6, в которой отсутствует силикатный клей, наблюд ется значительно меньшее ускорение процесса насыщения, чем для компози ций 1-3, где представлено сочетание всех четырех компонентов. Процентное соотношение предлагаемых ингредиентов.оптимально для ко позиций 1-3, где достигается максимальное по сравнению с прототипом ускорение насыцения. Увеличение и уменьшение концентраций компонентов в составе композиции не приводит к дальнейшему ускорению. Следует отметить высокую техноло гичность предлагаемой средь, легкос смешения компонентов, нетоксичность ингредиентов, отсутствие коррозионного воздействия на металл. Высокая скорость диффузионного насыщения металлов в полимерсодержа щих средах объясняется комплексом специфических физико-химических процессов, протекающих в зоне контакта полимер-металл. При температурах, соответствующих температурам цианирования (900-1000 С) полимерная составляющая деструктирует с образованием различных низкомолекулярных летучих продуктов, активных радикаЬов и пирополимерного остатка. В дальнейшем процесс разложения этих веществ идет с образованием высокой концентрац1ш атомов насыщающих элементов, которые адсорбируются на поверхности и диффундируют в объем металла. В процессе эксплуатации ванны происходит деструкция полимерных компонентов среды и поэтому возникает необходимость в периодической подпитке ванны, которая заключается в доливании состава в ванну. Для оценки эксплуатационных характеристик цианированных образцов стали Р6М5 кроме микротвердости и глубины слоя исследовалась износостойкость покрытия. Испытания на изнашивание проводили на машине трения модели СМЦ-2 по схеме диск-колодка путем трения скольжения при удельном давления ЗМПа и частоте вращения образца 5с Эксперименты выполняли в условиях сухого и масляно-абразивного трения. Абразивом служило масло И 12А-с добавкой кварцевого песка зернистостью менее 0,1 мм (соотношение 10:1). Величину износа определяли весовьы методом. Износостойкость образцов СТ.РШ5 после цианирования в предлагаемых и по прототипу составах в 2,5-3 раза вьше износостойкости закаленных образцов до химико-термической обработки при сухом и в 2-2,5 раза при масляно-абразивном трении. Моч евин о-формальцегидная смола Меламин Полистирол Силикатный клей , Глубина диффузионного насыщения стали Р6М5, мкм 40 60 60 100 Микротвердость поверхностного слоя, ,310,3 10,3 11,5 80 110 90 120 55 75 10,311,511,011,810,310,3

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для цианирования стальных деталей и способ его приготовления | 1991 |

|

SU1794105A3 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1995 |

|

RU2093604C1 |

| Среда для цианирования сталей | 1979 |

|

SU775170A1 |

| Среда для жидкостной нитроцементации стальных деталей | 1977 |

|

SU734309A1 |

| Среда для закалки с цианированием | 1980 |

|

SU910834A1 |

| СОСТАВ ОБМАЗКИ ДЛЯ ТВЕРДОГО ЦИАНИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2250930C2 |

| ОБМАЗКА ДЛЯ БОРОАЛИТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2459011C1 |

| Способ упрочнения стальных деталей | 1983 |

|

SU1164290A1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ МЕТАЛЛОВ В ПАСТАХ | 2003 |

|

RU2254396C1 |

| Композиционный материал для защиты от внешних воздействующих факторов и способ его получения | 2018 |

|

RU2721323C1 |

СОСТАВ ДЛЯ ЦИАНИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ, содержащий мочевино-формальдегидную смолу, о т л ичающийся тем, ITO, с целью повышения насьвцающей способности состава и увеличения микротвердости поверхностного слоя обрабатьшаемых деталей, он дополнительно содержит меламин, полистирол и силикатный клей при следующем соотношении Инг;;-редиентов, мас.%: Мочевино-формальдегидная смела 50,0-73,9 Меламин2,4-20,0 Полистирол3,3-25,0 Силикатньй клей Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М., Машгиз, 1965 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Среда для цианирования сталей | 1979 |

|

SU775170A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ./ | |||

Авторы

Даты

1985-03-30—Публикация

1983-07-04—Подача