Предлагаемое изобретение относится к металлургии, в частности к химико-термической обработке, и может быть использовано в машиностроении для поверхностного упрочнения деталей, изготовленных из углеродистых сталей.

Известен состав обмазки для борирования стальных изделий, содержащий компоненты обмазки из бора аморфного и связки. В качестве связки он содержит эмаль типа ЭВТ-100, при следующем соотношении компонентов, масс.%: бор аморфный - 40-90, эмаль типа ЭВТ - 10-60 (см. SU 1216249, М. кл. С23С 8/70, опубл. 07.03.86).

Недостатком известного состава обмазки является насыщение поверхности изделия только одним элементом, что повышает свойства диффузионного слоя в ограниченном диапазоне.

Наиболее близким по технической сущности и достигаемому эффекту к заявленному изобретению является состав обмазки для бороалитирования стальных изделий, содержащий защитную и активную обмазки. Активная обмазка содержит карбид бора, алюминий и криолит. В качестве связующего используют смесь ацетона (80-85%) с клеями на основе фенолформальдегидных смол, модифицированных поливинилбутиралем (20-15%). Готовят состав в заданной пропорции 72%B4C+8%Al+20%Na3AlF6, тщательно перемешивают со связующим и наносят на образец. Диффузионное насыщение образцов из стали 45 проводят при температуре 850°С в течение 6 ч. В результате на поверхности получают бороалитированные слои глубиной до 50 мкм и с твердостью 15700-16500 МПа (см. Борисенок Г.В., Васильев Л.А., Ворошнин Л.Г. и др. Химико-термическая обработка металлов и сплавов. Справочник. М.: Металлургия, 1981. - 300 с.).

Недостатками состава, принятого за прототип, являются небольшая глубина бороалитированного слоя, низкая микротвердость, более длительное время диффузионного насыщения и сложность приготовления насыщающей обмазки.

Технический результат заявленного изобретения - повышение микротвердости и толщины бороалитированного слоя, а также простота приготовления активной обмазки.

Указанный технический результат достигается тем, что в обмазке для бороалитирования стальных изделий, включающей активную и защитную обмазки, активная обмазка содержит карбид бора, алюминий и активатор, согласно изобретению в активной обмазке в качестве активатора используют фторид натрия при следующем соотношении компонентов мас.%:

карбид бора - 78-88,

алюминий - 8-18,

фторид натрия - 3-4,

при этом в качестве связующего в активной обмазке используют воду, защитная обмазка содержит эмаль ЭВТ-100 и оксид алюминия в соотношении 1:1, причем для приготовления защитной обмазки в качестве связующего используют силикатный клей и воду в соотношении 1:1.

Отличительными признаками заявляемой обмазки от прототипа являются: количественный и качественный состав активной и защитной обмазок, а именно в качестве активатора используют фторид натрия, а также количественное соотношение компонентов карбида бора и алюминия. В качестве связующего используют воду, что сокращает время и упрощает технологию приготовления активной обмазки. В качестве защитной обмазки используют эмаль ЭВТ-100 и оксид алюминия в соотношении 1:1.

В ходе экспериментальных исследований было установлено оптимальное соотношение компонентов активной обмазки, равное, мас.%: карбид бора - 78-88, алюминий - 8-18, фторид натрия - 3-4.

Результаты исследований, полученные после бороалитирования стали 45 после насыщения в различных обмазках, приведены на фиг.1, 2 и в таблице 1.

Как видно из фиг.1, самая высокая микротвердость бороалитированного слоя достигается после обработки составами №4 и №5. В пределах этих и взятых между ними промежуточных концентраций происходит насыщение бором и алюминием с образованием в слое в различных соотношениях боридных и алюминидных фаз.

Из фиг.2 видно, что с уменьшением содержания алюминия и повышением содержания карбида бора в составе обмазки, глубина слоя уменьшается, но при этом повышается микротвердость (см. фиг.1). При установленных оптимальных составах обмазки для бороалитирования В4С - 78-88%, Al - 8-18% полученные значения толщины бороалитированного слоя значительно превышают значения по сравнению с прототипом.

На фиг.3 представлены микроструктуры бороалитированных слоев на стали 45 после обработки различными составами активных обмазок (см. табл. 1).

При бороалитировании из обмазки составом №1 формируется диффузионный слой глубиной до 150 мкм и микротвердостью до 3500 МПа на границе слой - основа на отдельных участках расположены мелкие частицы, микротвердость их не превышает микротвердости основного слоя (см. фиг.3).

При бороалитировании из обмазки составом №2 толщина слоя достигает 140 мкм, и микротвердостью 4500 МПа на границе слой - основа расположены небольшие цепочки частиц, а также отдельные частицы, которые находятся чуть выше границы.

При бороалитировании из обмазки составом №3 формируется диффузионный слой глубиной до 120 мкм и микротвердостью 3000 МПа. На границе слой - основа расположена цепочка, микротвердость которой составила 9150 МПа, что соответствует микротвердости алюминида Fe2Al5.

При бороалитировании из обмазки составом №4 формируется бороалитированный слой глубиной до 110 мкм и микротвердостью 4000 МПа, а микротвердость цепочки, находящейся на границе слой - основа, достигает 25430 МПа, что соответствует микротвердости диборида железа Fe2B.

При бороалитировании из обмазки составом №5 формируется диффузионный слой глубиной 80 мкм и микротвердостью 23350 МПа. Судя по игольчатой структуре, направленной вглубь основы, а также высокой микротвердости по глубине слоя, можно сделать вывод, что преимущественно прошло борирование, предположительно из-за низкого содержания алюминия в составе обмазки.

При снижении в активной обмазке количества карбида бора менее 78% наблюдается снижение микротвердости слоя. При снижении в активной обмазке количества алюминия менее 8% уменьшается толщина бороалитированного слоя.

Таким образом, опытным путем установлено оптимальное содержание компонентов в составе обмазки для процесса бороалитирования стальных изделий, мас.%: карбид бора - 78-88, алюминий - 8-18, фторид натрия - 3-4.

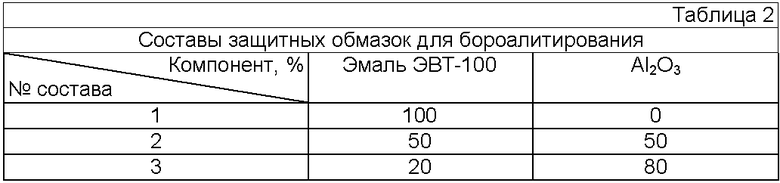

Защитная обмазка должна обладать хорошей газопроницаемостью в интервале температур 200-400°С, а при высоких температурах защитная обмазка изолирует активную обмазку и образец от взаимодействия с окружающей средой. Для этого были разработаны следующие составы защитной обмазки (табл.2).

Экспериментальным путем обнаружено, что в качестве защитной обмазки подходит обмазка №2, взятая в соотношении 1:1 (50:50), поскольку она сохраняет свою целостность на всем протяжении процесса, а после проведения процесса легко отделяется от активной обмазки, что позволяет использовать ее повторно в целях экономии компонентов, смешивая измельченную старую обмазку с новой в соотношении 1:1. В качестве связующего в защитной обмазке используют силикатный клей и воду в соотношении 1:1.

Проведенный заявителем анализ, включающий поиск по патентным и научно-техническим источникам информации, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности признаков аналога позволило установить совокупность существенных признаков по отношению к усматриваемому заявителем техническому результату - повышение микротвердости и толщины бороалитированного слоя, простота приготовления активной обмазки.

Заявляемую обмазку получают следующим образом.

Подготовленные компоненты карбид бора, алюминий и фторид натрия в порошкообразном состоянии тщательно перемешивают, затем добавляют воду в качестве связующего и доводят до требуемой консистенции. Компоненты активной обмазки берут в следующем соотношении, мас.%: карбид бора - 78-88, алюминий - 8-18, фторид натрия - 3-4. Активную обмазку наносят на стальное изделие и просушивают при температуре 50°С в течение 0,5-1,0 часа в сушильной камере до полного исчезновения влаги. Толщина активной обмазки 2-4 мм. Затем таким же образом подготавливают защитную обмазку, состоящую из компонентов эмали ЭВТ-100 и оксида алюминия, взятых в соотношении 1:1, доводят до требуемой консистенции с применением силикатного клея и воды в соотношении 1:1 в качестве связующего. Затем защитную обмазку наносят поверх активной, толщина защитной обмазки 3-4 мм. После приготовления и нанесения активной и защитной обмазок изделие помещают в печь и проводят диффузионное насыщение при температуре 850-1050°С в течение 2-4 ч.

Примеры конкретного выполнения

Пример 1. Активную обмазку в составе, мас.%: В4С - 78, Al - 18, NaF - 4 и защитную обмазку в составе эмаль ЭВТ-100 и Al2O2 в соотношении 1:1 наносят на образец из стали 45 по выше описанной технологии, проводят диффузионное насыщение. В результате формируется бороалитированный слой глубиной до 110 мкм и микротвердостью 4000 МПа. На границе слой - основа расположена цепочка частиц, микротвердость которой достигает 25430 МПа, что соответствует микротвердости диборида железа Fe2B.

Пример 2. Активную обмазку в составе, мас.%: В4С - 80, Al - 17, NaF - 3 и защитную обмазку в составе эмаль ЭВТ-100 и Al2O2 в соотношении 1:1 наносят на образец из стали 45 по выше описанной технологии, затем проводят диффузионное насыщение. В результате на поверхности формируется диффузионный слой глубиной до 105 мкм и микротвердостью до 4300 МПа. На границе слой - основа расположена цепочка частиц, микротвердость которой достигает 25000 МПа.

Пример 3. Активную обмазку в составе, мас.%: В4С - 88, Al - 8, NaF - 3-4 и защитную обмазку в составе эмаль ЭВТ-100 и Al2O2 в соотношении 1:1 наносят на образец из стали 45 по описанной выше технологии, проводят диффузионное насыщение. Глубина диффузионного слоя составляет в среднем 80 мкм и микротвердость 23350 МПа.

Предлагаемая обмазка для бороалитирования углеродистых сталей по сравнению с прототипом обеспечивает следующие преимущества:

- простота приготовления активной обмазки;

- более глубокий диффузионный слой, что обеспечивает наибольшую жаростойкость и коррозионную стойкость бороалитированного слоя;

- высокую микротвердость диффузионного слоя;

- изменяя процентное соотношение компонентов насыщающих обмазок, можно регулировать структуру слоя, а значит и его свойства (толщину, микротвердость) в зависимости от вида обрабатываемой детали (инструмента).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОГО БОРОАЛИТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2635589C1 |

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

| СПОСОБ ЛАЗЕРНОГО ЛЕГИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ПОРОШКАМИ КАРБИДА БОРА И АЛЮМИНИЯ | 2022 |

|

RU2786263C1 |

| Состав для бороалитирования | 1979 |

|

SU840191A1 |

| Состав для бороалитирования стальных изделий | 1983 |

|

SU1073333A1 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 2022 |

|

RU2778544C1 |

| Состав для бороалитирования | 1978 |

|

SU765396A1 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ КОМБИНИРОВАННЫМ МЕТОДОМ | 2022 |

|

RU2793652C1 |

| Состав для бороалитирования стальных изделий | 1979 |

|

SU885341A1 |

| СОСТАВ ОБМАЗКИ ДЛЯ БОРОВАНАДИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2558710C1 |

Изобретение относится к металлургии, в частности к химико-термической обработке, и может быть использовано в машиностроении для поверхностного упрочнения деталей, изготовленных из углеродистых сталей. Обмазка для бороалитирования стальных изделий, включающая активную и защитную обмазки. Активная обмазка содержит компоненты при следующем соотношении, мас.%: карбид бора 78-88, алюминий 8-18, фторид натрия 3-4. Для приготовления активной обмазки в качестве связующего используют воду. Защитная обмазка содержит эмаль ЭВТ-100 и оксид алюминия в соотношении 1:1. Для приготовления защитной обмазки в качестве связующего используют силикатный клей и воду в соотношении 1:1. Повышается микротвердость и толщина бороалитированного слоя, а также упрощается приготовление активной обмазки. 2 табл., 3 ил.

Обмазка для бороалитирования стальных изделий, включающая активную и защитную обмазки, активная обмазка содержит карбид бора, алюминий и активатор, отличающаяся тем, что в активной обмазке в качестве активатора используют фторид натрия при следующем соотношении компонентов, мас.%:

при этом для приготовления активной обмазки в качестве связующего используют воду, защитная обмазка содержит эмаль ЭВТ-100 и оксид алюминия в соотношении 1:1, причем для приготовления защитной обмазки в качестве связующего используют силикатный клей и воду в соотношении 1:1.

| Способ химико-термической обработки | 1973 |

|

SU460330A1 |

| Способ комплексной химико-термической обработки стальных изделий | 1985 |

|

SU1332856A1 |

| JP 7188602 А, 25.07.1995 | |||

| WO 2008100155 А1, 21.08.2008 | |||

| WO 2008124238 A3, 06.08.2009. | |||

Авторы

Даты

2012-08-20—Публикация

2011-06-23—Подача