1

Изобретение относится к машиностроению, в частности к упрочнению стальных деталей, преимущественно штампового инструмента из высокохромистой стали, например XI2М.

Известны, сйособы упрочнения штампового инструмента путем закалки и отпуска с применением предварительной химико-термической обработки: азотирования, цианирования , нитроцементации ij.

Однако известные способы упрочнения не обеспечивают, высокие эксплуатационные свойства для штампового инструмента из высокохромистой стали, работающего в условиях холодной деформации.

Наиболее близким к предложенному по технической сути и достигаемому результату является способ упрочсяения стальных деталей, включающий высокотемпературную нитроцементацию С ,вьиержкой.в начале при 800-900°С, а затем при 940-960°С с последующим отдуском при 630+10°С, закалку и отпуск по принятым режимам &

После обработки стали 12ХНЗЛ упрочненный слой не превышает 1,1 м

Однако известный способ характеризуется длительностью процесса нитроцементации и недостаточной глубиной упрочняемого слоя. Кроме того, применение известного способа для штампового инструмента из высокохромистой стали не обеспечивает требуемого распределения твердости

Цель изобретения - увепичение гл бины диффузионного слоя.

Поставленная цель достигается тем, что согласно способу упрочнени стальных деталей, включающему высокотемпературную нитроцементацию, высокий отпуск, нагрев под закалку, закалку и низкий отпуск, высокотемпературную нитроцементацию производят путем нанесения водной пасты, с держащей карбоксиметипцеллюлозу и мочевину, при следующем соотношении компонентов, мае.%:

Карбоксилметилцеллюлоза 12,5-15,0

Мочевина 2,1-3,0

ВодаОстальное

при этом нагрев под закалку осуществляют до температуры на 30-50°С ниж принятой.

Высокотемпературную нитроцементацию проводят при 760-1050 0.

1642902

Высокий отпуск осуществляют, при 600-700с в течение 1-2 ч.

Нагрев, под закалку ведут в соляной ванне или в печи с защитной 5 атмосферой.

Способ осуществляют следующим образом.

Пастой смазывают обрабатываемые детали, помещают в герметичный 0 контейнер, производят сушку при 250-450°С с вьщержкой 0,5-2,0 ч в зависимости от размеров контейнера, далее нагревают и выдерживают в интервале температур 760-1050 с. 5 Время вьщержки зависит от необходимой глубины диффузионного слоя. При нагреве происходит разложение составляющих пасты с выделением высокоактив:ных продуктов деструкции и диффузия последних в поверхностный слой деталей со средней скоростью, равной соответственно 0,175; 0,6; 0,865 и 1,17 мм/ч для температур 760, 920, 1000 и 1050°С.Такая скорость диффузии очевидно, обеспечивается высокой активностью компонентов, выделенных Из пасты, и вторичной восходящей диффузией углерода и азота вглубь металла при дальнейшей закалке. Как показали сравнительмые исследования, образующиеся в поверхностном -слое карбиды и карбокитриды повышают его микротвердость I 140 кгс/мм.

Пример. Готовят пасту следу5 ющего состава, мас.%: Кар б ок сил ме тилцеллюлоза (КМЦ)12,5

Мочевина2,1

ВодаОстальное

Указанные ингредиенты тщательно

перемешивают, при Комнатной температуре до .однородной массы и наносят на поверхность образцов из сталей Х12Ф1 и Х12М толщиной 2-3 мм.. Пос5 ледние помещают в герметичный контейнер и просьппнвают при в течение 45 мин. Варианты нагрева в селитовой печи Г-30 следующие:

температура нагрева 760 С, выдерж0 ка 2 и 4 ч;

температура нагрева 920 С, выдержка 1,3 и 4 ч;

температура нагрева 1000 С, выдержка 1,3 и 4 ч; 5температура нагрева 1050 С, вьщержка и 3 ч.

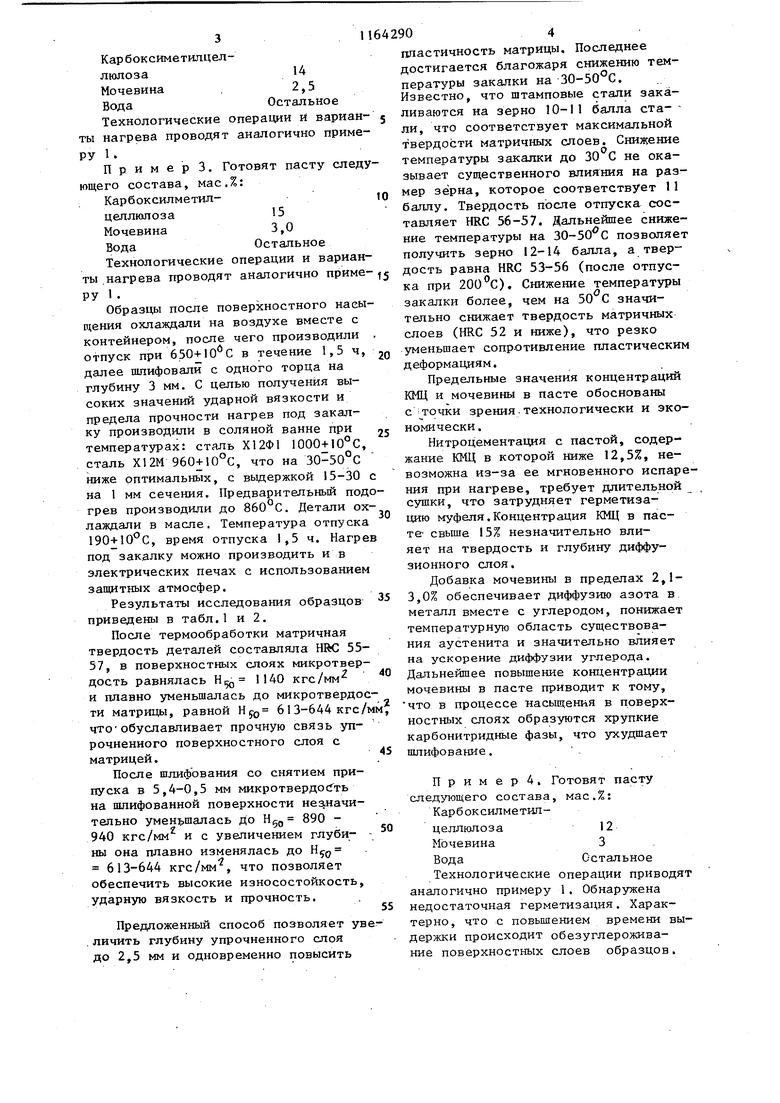

Пример 2. Готовят пасту следующего состава, мае. %: Карбоксиметилцеллюлоза14Мочевина.2,5 ВодаОстальное Технологические операции И вариан ты нагрева проводят аналогично приме ру К Пример 3. Готовят пасту след ющего состава, мас.%: Карбоксилметилцеллюлоза15Мочевина3,0 ВодаОстальное Технологические операции и вариан ты .нагрева проводят аналогично приме Образцы после поверхностного насы щения охлаждали на воздухе вместе с контейнером, после чего производили отпуск при 650+10 0 в течение 1,5 ч далее шлифовали с одного торца на глубину 3 мм. С целью получения высоких значений ударной вязкости и предела прочности нагрев под закалку производили в соляной ванне при температурах: сталь Х12Ф1 1000+10°С сталь Х12М 960+10°С, что на 30-50°С ниже оптимальнь1х, с выдержкой 15-30 на 1 мм сечения, Предварительньш под грев производили до 860 С. Детали ох лаждали в масле. Температура отпуска 190+10°С, время отпуска 1,5 ч. Нагре под закалку можно производить ив электрических печах с использованием защитных атмосфер. Результаты исследования образцов приведены в табл.1 и 2. После термообработки матричная твердость деталей составляла HRC 5557, в поверхностных слоях микротвердость равнялась 1140 кгс/мм и плавно уменьшалась до микротвердос ти матрицы, равной HJQ 6 1 3-644 кгс/ что-обуславливает прочную связь упрочненного поверхностного слоя с матрицей, После шлифования со снятием припуска в 5,4-0,5 мм микротвердосГть на шлифованной поверхности не начительно уменьшалась до 890 940 кгс/мм и с увеличением глубины она плавно изменялась до 613-644 кгс/мм, что позволяет обеспечить высокие износостойкость, ударную вязкость и прочность. Предложенный способ позволяет уве . личить глубину упрочненного слоя до 2,5 мм и одновременно повысить пластичность матрицы. Последнее достигается благожаря снижению температуры закалки на 30-50 С, Известно, что штамповые стали закаливаются на зерно 10-11 балла ста- ли, что соответствует максимальной твердости матричных слоев. Снижение температуры закалки до 30 С не оказывает существенного влияния на размер зёрна, которое соответствует 11 баллу. Твердость после отпуска составляет HRC 56-57. Дальнейшее снижение температуры на 30-50 С позволяет получить зерно 12-14 балла, а твердость равна HRC 53-56 (после отпуска при 200 С). Снижение температуры закалки более, чем на 50 С значительно снижает твердость матричных слоев (HRC 52 и ниже), что резко уменьшает сопротивление пластическим деформациям. Предельные значения концентраций КМЦ и мочевины в пасте обоснованы с точки зрения.технологически и экономически , Нитроцементация с пастой, содержание КМЦ в которой ниже 12,5%, невозможна из-за ее мгновенного испарения при нагреве, требует длительной сушки, что затрудняет герметиза- 1щю муфеля.Концентрация КМЦ в пасте свыше 15% незначительно влияет на твердость и глубину диффузионного слоя. Добавка мочевины в пределах 2,13,0% обеспечивает диффузию азота в металл вместе с углеродом, понижает температурную область существования аустенита и значительно влияет на ускорение диффузии углерода. Дальнейшее повышение концентрации мочевины в пасте приводит к тому, что в процессе насыщения в поверхностных слоях образуются хрупкие карбонитридные фазы, что ухудшает пшифование. П р им ер 4, Готовят пасту следующего состава, мас.%: КарбоксилметилцеллЕолоза12Мочевина3 ВодаОстальное Технологические операции приводят аналогично примеру 1. Обнаружена недостаточная герметизация. Характерно, что с повышением времени выержки происходит обезуглероживание поверхностных слоев образцов.

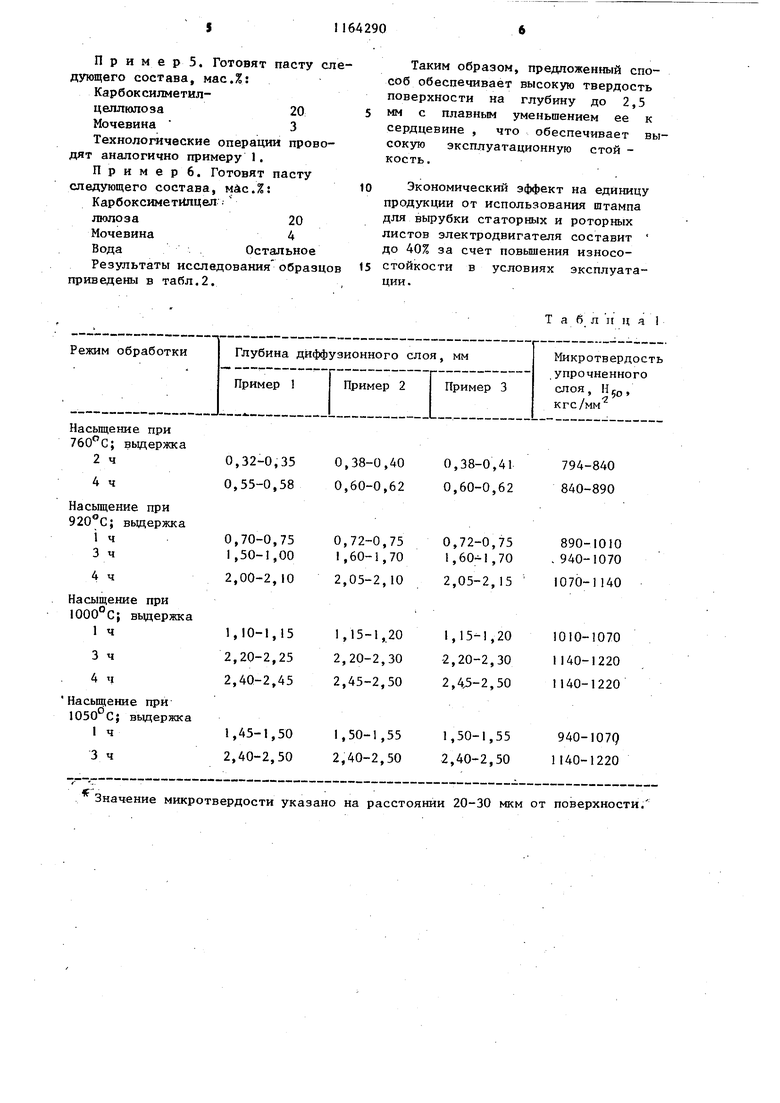

П р и м е р 5. Готовят пасту слД5гю1цвго состава, мае.7,:

Карбоксилметилцеллкшоза20

Мочевина 3

Технологические операции проводят аналогично примеру 1.

Пример 6. Готовят пасту следующего состава, мАс.:

Карбоксиметйлцел

лншоза20

Мочевина4

ВодаОстальное

Результаты исследования образцо приведены в табл.2.

Таким образом, предложенный способ обеспечивает высокую твердость поверхности на глубину до 2,5 мм с плавным уменьшением ее к сердцевине , что обеспечивает высокую эксплуатационную стой кость.

Экономический эффект на единицу продукции от использования штампа для вырубки статорных и роторных листов электродвигателя составит до 40% за счет повышения износостойкости в условиях эксплуатации.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из высокохромистой стали | 1983 |

|

SU1165717A1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО И ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА ИЗ ТЕПЛОСТОЙКИХ ХРОМИСТЫХ СТАЛЕЙ | 2001 |

|

RU2205892C1 |

| Среда для жидкостной нитроцементации стальных деталей | 1977 |

|

SU734309A1 |

| Состав для нитроцементации стальных изделий | 1989 |

|

SU1696572A1 |

| СОСТАВ ОБМАЗКИ ДЛЯ ЦЕМЕНТАЦИИ И НИТРООКСИДИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ И ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2025540C1 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

| СПОСОБ ЦИАНИРОВАНИЯ СТАЛЬНЫХ ИЛИ ТИТАНОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2349432C2 |

| Состав электролита для нитроцементации стальных изделий в электролитной плазме | 1988 |

|

SU1650767A1 |

1.СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ.преимущественно из высокохромистой стали, включающий высокотемпературную нитроцементацию, высокий отпуск, нагрев под закалку, закалку и низкий отпуск, отличающийся тем, чтр, с целью увеличения глубины диффузионного слоя и Г ж I & -:ssrew W требуемого распределения твердости по сечению, высокотемпературную нитроцементацию производят путем нанесения водной пасты, содержащей карбоксиметилцеллюлозу и мочевину, при следующем соотношении компонентов,мае.%: Карбоксиметилцеллюлоза 12,5-15,0 Мочевина 2,1-3,0 ВодаОстальное а нагрев под закалку осуществляют до температуры на 30-50 с ниже принятой. 2. Способ поп.1,отличающ и и с я тем, что высокотемпературнуто нитроцементацию проводят при 3 760-1050°С. (Л 3.Способ поп,1,отличающ и и с я тем, что высокий отпуск ; осуществляют при 600-700 с в течение 1-2 ч. 4.Способ по П.1, отличающийся тем, что нагрев под закалку ведут в соляной ванне и в печи с защитной атмосферой.

Значение микротвердости указано на расстоянии 20-30 мкм от поверхности.

Значение микротвердости указано на расстоянии 15-25 мкм от поверхности. Обнаружен нетравленый карбонитридный слой толщиной 10-15 мкм.

Появляется обезуглероживание поверхности на глубину 0,3-0,4 мм.

Таблица2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Инструментальные стали | |||

| М., Металлургия, 1975,с.295297, 493-814 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3623406/22-02, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-06-30—Публикация

1983-05-12—Подача