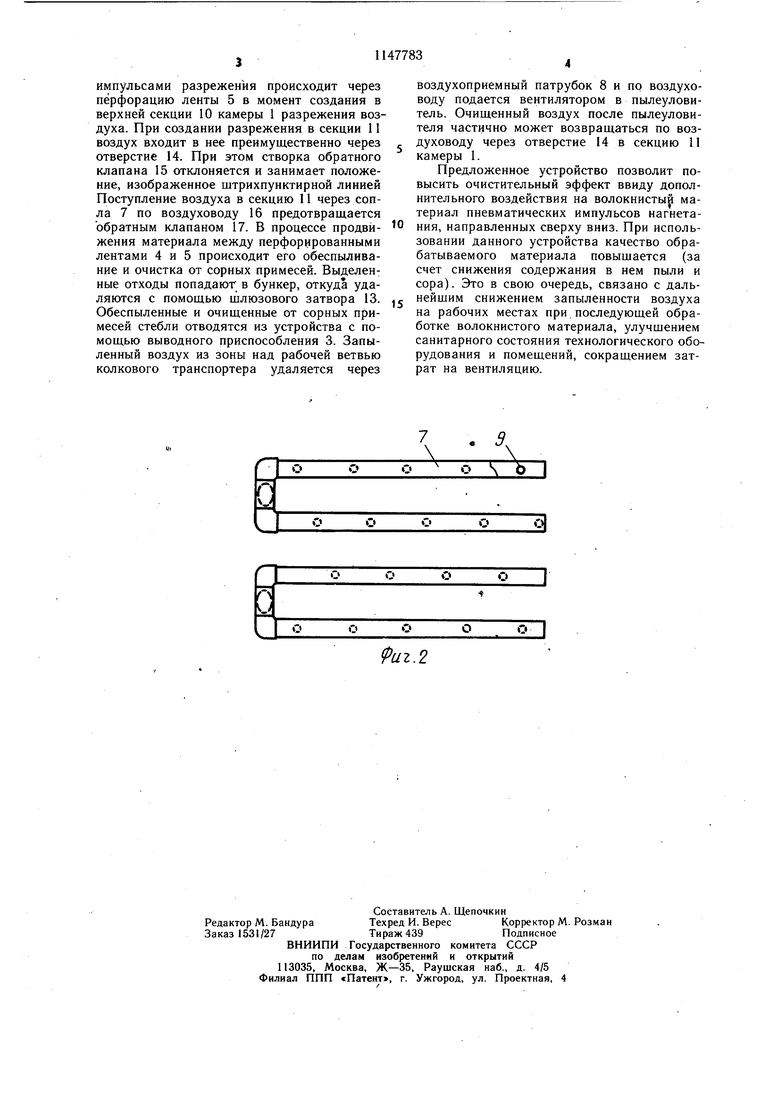

Изобретение относится к текстильной промышленности и может быть использовано при обработке различного волокнистого материала, содержащего минарельные и органические включения в, виде пыли и сора. Известно устройство для очистки волокнистого материала, содержащее установленные одна над другой перфорированные ленты, верхняя из которых представляет собой катковый транспортер, генератор пневматических импульсов в виде заключенной в камеру эластичной пластины, установленной с возможностью возвратно-поступательного перемещения, и делящей полость камеры на две секции, верхняя из которых примыкает к нижней перфорированной ленте 1. В. известном устройстве волокнистый материал подвергается воздействию пневматических чередующихся импульров нагнетания и разрежения. Воздействие этих импульсов на материал неодинаково вследствие резкого отличия спектров нагнетательной и всасывающей струй. Импульсы нагнетания оказывают на процесс очистки материала значительно больщее влияние. Одностороннее (снизу) воздействие импульсов нагнетания на волокнистый материал является недостатком, снижающим очистительный эффект известного устройства. Целью изобретения является повыщение очистительного эффекта. Указанная цель достигается тем, что устройство для очистки волокнистого материала, содержащее установленные одна над другой перфорированные ленты, верхняя из которых представляет собой колковый транспортер, генератор пневматических импульсов в виде заключенной в камеру эластичной пластины, установленной с возможностью возвратно-поступательного перемещения и делящей полость камеры на две секции, верхняя из которых примыкает к нижней перфорированной ленте, снабжено негнетательными соплд,ми, установленными в ряд над рабочей ветвью колкового транспортера, а камера имеет обратный клапан, вмонтированный в стенку ее нижней секции, при. этом сопла сообщаются с нижней секцией камеры, а их выходные отверстия обращены вниз. На фиг. 1 схематически изображено предлагаемое устройство, продольный разрез; на фиг. 2 - нагнетательные сопла, вид свер У-„Устройство для очистки волокнистого материала содержит камеру 1, питаю щее и выводное приспособления 2 и 3, параллельно установленные одна над другой перфорированные ленты 4 и 5. Верхняя лента 4 представляет собой колковый транспортер. Длина колков 6 несколько меньще расстояния между лентами. Внутри транспортера над рабочей его ветвью установлены в ряд и обращены в сторону обрабатываемого материала нагнетательные сопла 7. Выще сопел расположено средство отсоса пыли в виде воздухоприемного патрубка (вентиляционного укрытия) 8, соединенного воздуховодом с вентилятором и пылеуловителем, например, рукавным фильтром закрытого типа (не показаны). Отверстия 9 для истечения воздуха в соплах 7 расположены в щахматном порядке или с некоторым смещением (см. фиг. 2). Нижняя лента 5 примыкает к верхней части камеры 1. Нижняя лента может иметь волнистую поверхность и различное, в зависимости от вида обрабатываемого волокнистого материала, живое сечение. В камере 1 заключена и разделяет ее на верхнюю и нижнюю секции 10 и эластичная пластина 12, имеющая возможность возвратно-поступательного перемещения, например, от кривощипно-щатунного механизма (не показан). Подвижная эластичная пластина 12 является генератором пневматических импульсов нагнетания и разрежения в секциях 10 и 11. Затем пластины 12 поршнем является эквивалентным техническим решением. Верхняя секция 10 имеет форму бункера, причем эластичная пластина 12 является частью его стенки. Снизу к бункеру герметично присоединено приспособление для сбора и удаления отходов, например щлюзовой затвор 13 или выдвижной ящик (не показан). С целью уменьшения объема бункера стенка его со стороны питающего приспособления 2 может быть выполнена изогнутой, например, по щтрих-. пунктирной линии. Нижняя секция 11 имеет в вертикальной стенке отверстие (отверстия) 14, перекрываемое обратным клапаном 15. Сопла 7 и секция 11 сообщаются воздуховодом 16. Воздуховод 16 может быть снабжен обратным клапаном 17. Секция 11 через отверстие 14 может сообщаться воздуховодом с камерой (зоной) очищенного воздуха пылеуловителя. Устройство работает следующим образом. Питающее приспособление 2 подает к перфорированным лентам 4 и 5 обрабатываемый материал, например стебли льна. Колки в транспортере перемещают стебли по перфорированной ленте 5, примыкающей к верхней части камеры 1. При этом стебли подвергаются воздействию ударных пневматических чередующихся импульсов нагнетания и разрежения, источником которых является эластичная пластина 12. Обработка стеблей пневматическими импульсами нагнетания происходит через перфорацию ленты 5 в момент повышения в верхней секции 10 камеры 1 давления воздуха, а также через отверстия 9 для истечения воздуха в соплах 7 и перфорацию ленты 4 в момент создания в той же секции разрежения воздуха. Обработка стеблей пневматическими

импульсами разрежения происходит через перфорацию ленты 5 в момент создания в верхней секции 10 камеры 1 разрежения воздуха. При создании разрежения в секции 11 воздух входит в нее преимущественно через отверстие 14. При этом створка обратного клапана 15 отклоняется и занимает положение, изображенное штрихпунктирной линией Поступление воздуха в секцию 11 через сопла 7 по воздуховоду 16 предотвращается обратным клапаном 17. В процессе продвйжения материала между перфорированными лентами 4 и 5 происходит его обеспыливание и очистка от сорных примесей. Выделенные отходы попадают в бункер, откуда удаляются с помощью щлюзового затвора 13. Обеспыленные и очищенные от сорных примесей стебли отводятся из устройства с помощью выводного приспособления 3. Запыленный воздух из зоны над рабочей ветвью колкового транспортера удаляется через

воздухоприемный патрубок 8 и по воздуховоду подается вентилятором в пылеуловитель. Очищенный воздух после пылеуловителя частично может возвращаться по воздуховоду через отверстие 14 в секцию 11 камеры 1.

Предложенное устройство позволит повысить очистительный эффект ввиду дополнительного воздействия на волокнисты материал пневматических импульсов нагнетания, направленных сверху вниз. При использовании данного устройства качество обрабатываемого материала повыщается (за счет снижения содержания в нем пыли и сора). Это в свою очередь, связано с дальнейшим снижением запыленности воздуха на рабочих местах при. последующей обработке волокнистого материала, улучщением санитарного состояния технологического оборудования и помещений, сокращением затрат на вентиляцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для производства теплоизоляционных изделий | 1985 |

|

SU1308492A1 |

| Чесальная машина | 1979 |

|

SU933837A1 |

| ЧЕСАЛЬНАЯ МАШИНА | 1969 |

|

SU240508A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ ТРЕСТЫ ЛУБЯНЫХ КУЛЬТУР И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175693C1 |

| Устройство для формирования слоя стеблей лубяных культур | 1981 |

|

SU1044686A1 |

| Устройство для подачи волокнистого материала к текстильной машине | 1989 |

|

SU1687658A1 |

| Устройство для обезвоживания волокнистого материала | 1982 |

|

SU1138324A1 |

| Поточная линия для расслоения и сортировки кристаллов слюды | 1982 |

|

SU1049256A1 |

| ЛЬНОУБОРОЧНЫЙ КОМБАЙН | 2004 |

|

RU2269246C2 |

| А ДЛЯ УБОРКИ САХАРНОГО 4paCiitjai.?jEiiA I | 1971 |

|

SU318361A1 |

УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОЛОКНИСТОГО МАТЕРИАЛА, содержащее установленные одна над другой перфорированные ленты, верхняя из которых представляет собой колковый транспортер. , /п А t И I 5Т -tгенератор пневматических импульсов в виде заключенной в камеру эластичной пластины, установленной с возможностью возвратно-поступательного перемещения и делящей полость камеры на две секции, верхняя из которых примыкает к нижней перфорированной ленте, отличающееся тем, что, с целью повыщения очистительного эффекта, оно .снабжено нагнетательными соплами, установленными в ряд над рабочей ветвью колкового транспортера, а камера имеет обратный клапан, вмонтированный в стенку ее нижней секции, при этом сопла сообща ются с нижней секцией камеры, а их выходные отверстия обращены вниз. (Л М- 4 00 со

О

О

.

U2.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-03-30—Публикация

1983-04-27—Подача