Известны способы производства термозита из огненно-жидких доменных шлаков, при которых вспучивание и охлаждение шлакового расплава достигается путем непосредственного взаимодействия воды и шлакового расплава, причем процессы вспучивания и охлаждения практически не управляются.

Предлагаемый способ производства равнопористого термозита не имеет указанного недостатка. В описываемом способе охлаждение для получения нужной вязкости достигается с помощью охлаждаемых поверхностей, а вспучивание использованием газов, растворенных в самом шлаковом расплаве.

Управление процессом вспучивания и охлаждения достигается путем регулирования температуры расплава и скоростного охлаждения.

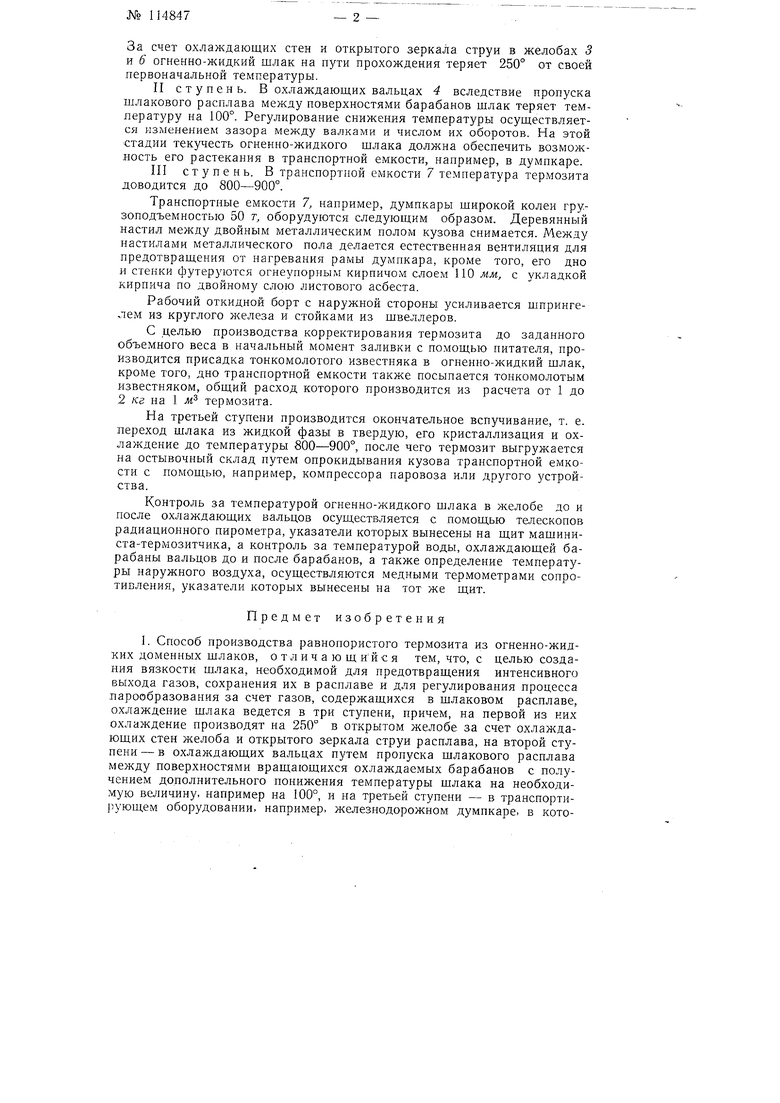

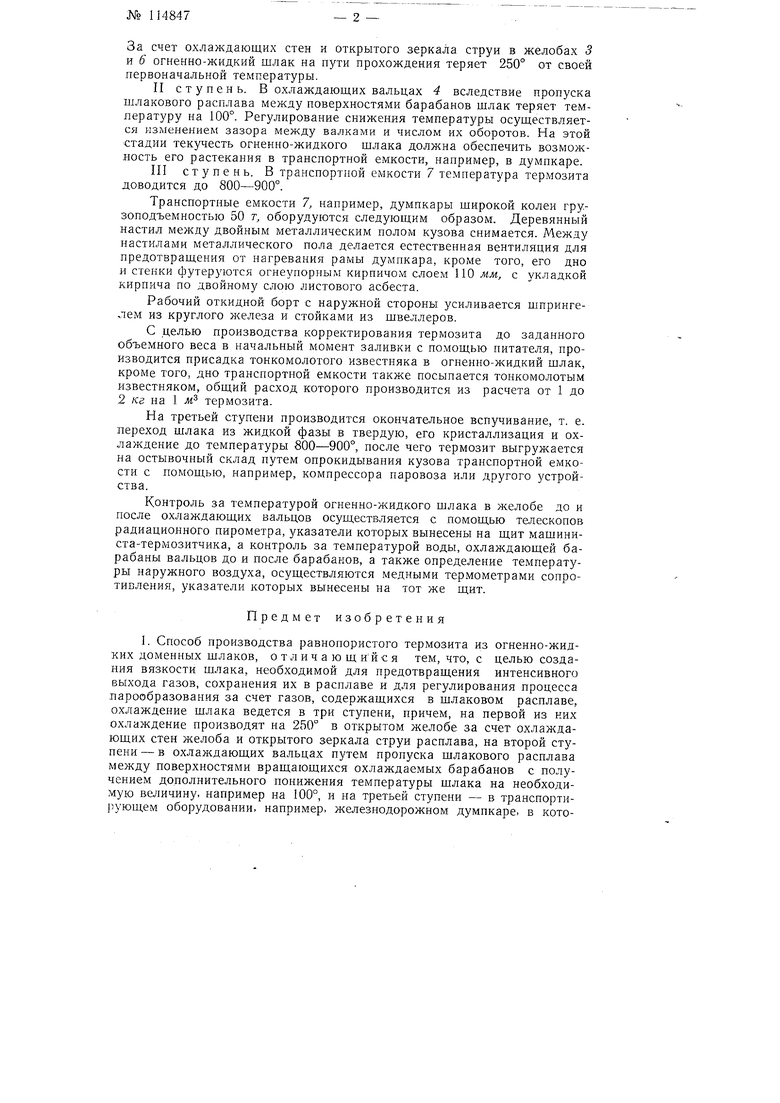

На чертеже показан продольный разрез термозитной установки.

Охлаждение огненно-жидкого шлака ведется на трех ступенях: в открытом желобе, в охлаждающих вальцах и в транспортной емкости например, в думпкаре.

I ступень. Из доменного цеха 1, по желобу 2 огненно-жидкий шлак сливается в открытый охлаждающий желоб 5, который представляет собой сварную конструкцию, футерованную нормальным огнеупорным кирпичом слоем в 65 мм и, сверху кирпича кварцевым песком слоем 30-40 мм, или желоб, отлитый из чугуна, футерованный только кварцевым песком.

В месте примыкания желоба 3 термозитной установки к желобу доменного цеха 2 установлена чугунная отсечная лопата (на чертеже не показана) с отверстием, зафутерованным леточной массой. Отверстие подбирается в зависимости от производительности вальцев 4, а избыток шлака направляется по желобам доменного цеха в шлаковозный ковш.

В открытом охлаждающем желобе 3 имеются отводы 5, через которые огненно-жидкий шлак сливается в наклонную ветвь желоба 6.

№ 114847- 2 -

За счет охлаждающих стен и открытого зеркала струи в желобах 5 и 6 огненно-жидкий шлак на иути прохождения теряет 250° от своей первоначальной температуры.

IIступень. В охлаждающих вальцах 4 вследствие пропуска шлакового расплава между поверхностями барабанов шлак теряет темлературу на 100°. Регулирование снижения температуры осуществляется изменением зазора между валками и числом их оборотов. На этой стадии текучесть огненно-жидкого шлака обеспечить возможность его растекания в транспортной емкости, например, в думпкаре.

IIIступень. В транспортной емкости 7 температура термозита доводится до 800-900°.

Транспортные емкости 7, например, думпкары широкой колеи грузоподъемностью 50 т, оборудуются следующим образом. Деревянный настил между двойным металлическим полом кузова снимается. Между настилами металлического пола делается естественная вентиляция для предотвращения от нагревания рамы думпкара, кроме того, его дно и стенки футеруются огнеупорным кирпичом слоем 110 мм, с укладкой кирпича по двойному слою листового асбеста.

Рабочий откидной борт с наружной стороны усиливается шпрингелем из круглого железа и стойками из швеллеров.

С целью производства корректирования термозита до заданиого объемного веса в начальный момент заливки с помощью питателя, производится присадка тонкомолотого известняка в огненно-жидкий щлак, кроме того, дно транспортной емкости также посыпается тонкомолотым известняком, общий расход которого производится из расчета от 1 до 2 кг на м термозита.

На третьей ступени производится окончательное вспучивание, т. е. переход щлака из жидкой фазы в твердую, его кристаллизация и охлаждение до температуры 800-900°, после чего термозит выгружается на остывочный склад путем опрокидывания кузова транспортной емкости с помощью, например, компрессора паровоза или другого устройства.

Контроль за температурой огненно-жидкого шлака в желобе до и после охлаждающих вальцов осуществляется с помощью телескопов радиационного пирометра, указатели которых вынесены на щит машиниста-термозитчика, а контроль за температурой воды, охлаждающей барабаны вальцов до и после барабанов, а также определение температуры наружного воздуха, осуществляются медными термометрами сопротивления, указатели которых вынесены на тот же щит.

Предмет изобретения

1. Способ производства равнопористого термозита из огненно-жидких доменных шлаков, отличающимися тем, что, с целью создания вязкости щлака, необходимой для предотвращения интенсивного выхода газов, сохранения их в расплаве и для регулирования процесса ларообразования за счет газов, содержащихся в шлаковом расплаве, охлаждение шлака ведется в три ступени, причем, на первой из них охлаждение производят на 250° в открытом желобе за счет охлаждаюших стен желоба и открытого зеркала струи расплава, на второй ступени- в охлаждаюших вальцах путем пропуска шлакового расплава между поверхностями вращающихся охлаждаемых барабанов с получением дополнительного понижения температуры шлака на необходимую величину, например на 100°, и на третьей ступени - в транспортирующем оборудовании, например, железнодорожном думпкаре, в котором происходит окончательное вспучивание (парообразование), переход шлака из жидкой фазы в твердую, его кристаллизация и охлаждение до температуры 800-900°.

2. Устройство для выполнения способа по п. 1, состоящее из открытого желоба, охлаждающих вальцов и транспортирующего оборудования, отличающееся тем, что для регулирования процесса парообразования и охлаждения шлака применены охлаждающие вальцы с регулируемым числом оборотов барабанов и с возможностью изменения величины зазора между ними.

- 3 -№ 114847

LJ LJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ придоменной грануляции шлакового расплава | 1990 |

|

SU1742244A1 |

| Установка для грануляции и охлаждения шлакового расплава | 1983 |

|

SU1127869A1 |

| Установка для производства шлаковой пемзы | 1955 |

|

SU109726A1 |

| Вибролотковая термозитная машина | 1950 |

|

SU89776A1 |

| Способ поризации расплавленного шлака и устройство для его осуществления | 1980 |

|

SU893923A1 |

| Установка для переработки жидкого доменного шлака | 1976 |

|

SU753809A1 |

| Способ обогащения огненно-жидкого доменного шлака и устройство для осуществления этого способа | 1956 |

|

SU115357A1 |

| Установка для изготовления пористых строительных материалов из огненно-жидких шлаков | 1968 |

|

SU301058A1 |

| Устройство для грануляции огненножидкого доменного шлака | 1975 |

|

SU564280A1 |

| Способ получения расплава | 1979 |

|

SU833660A1 |

Авторы

Даты

1958-01-01—Публикация

1957-12-13—Подача