Известн|ая установка для изготовления пористых строительных материалов из огпенно-жидких шлаков включает приемную воронку, желоб с гидромониторным насадком и экраном, смонтированный под последним дополнительный желоб с гидромомпторным насадком и транспортер.

Однако при переработке на этой установке шлаков с температурой 1400° С, например при переработке шлаков у доменной печи (t шлака 1450-1480° С), или шлаков мартеновского или химических производств (t шлака 1600-1800° С), невозможно охладить расплав до температуры, при которой -прекращается рост газовых пузырьков, в результате чего получается материал с крупными порами.

Кроме того, применение такой установки иногда приводит к образованию «шлаковых козлов, что снижает эксплуатационные качества установки.

Цель изобретения - обеспечение регулирования процесса образования пор для шлаков с температурой до 1800° С.

Для этого приемная воронка выполнена с гидромониторным Н1асадком, а желоба имеют коробчатую форму сечения с плоским днищем, и за дополнительным желобом установлен дополнительный экран с возможностью перемещения по вертикали.

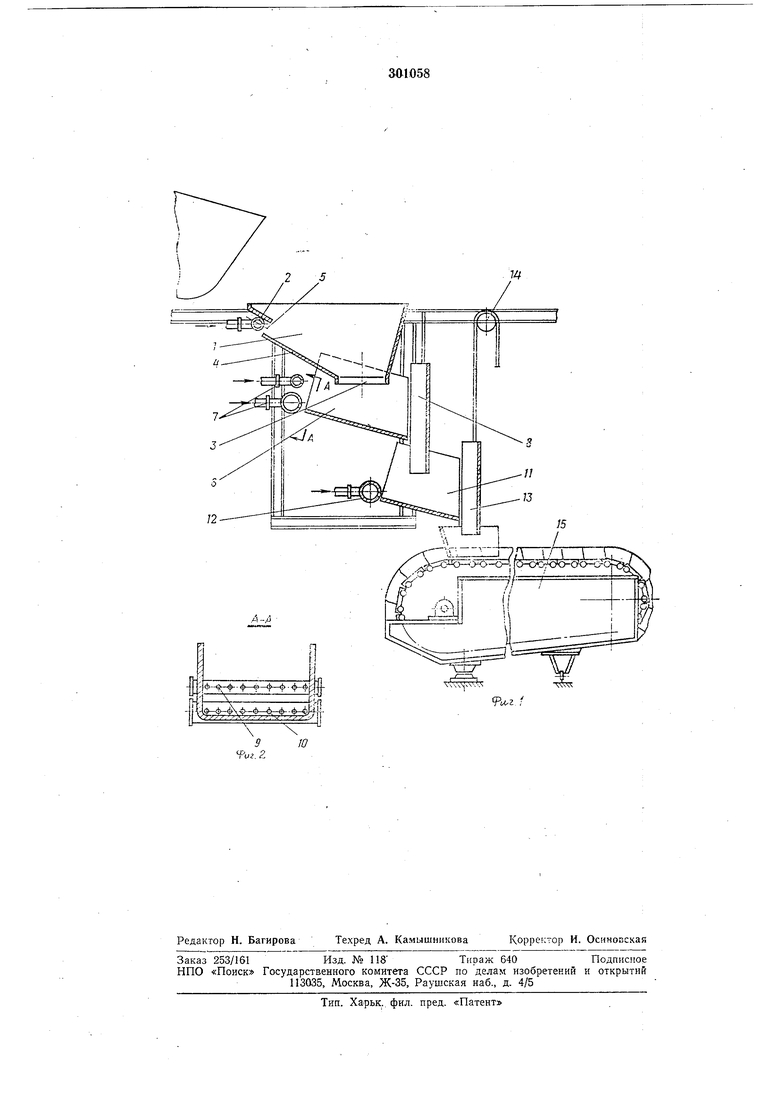

На фиг. 1 изображена предлагаемая установка; на фиг. 2 - разрез А-А на

Для приема р1асплава из шлаковозных 5 ковшей, первичного охлаждения раснлава и увелпчепия поверхности раснлава установка включает воронку 1 с гидромониторным насадком 2. Разгрузочное отверстие 3 воронки круглого сечения расположено в горизонтальной плоскости. Контур боковых сторон воронкн и размер разгрузочного отверстия выбраны таким образом, что при сливе расплава на боковую стенку 4 гюронки, расплав растекается по конусной

5 части воронкн п вытекает из нее по периметру выходного отверстия в виде кольцевой пленки, разрывающейся на отдельные части дальнейшем падении. Со стороны прнема распл ава воронка имеет насадок 2, струи воды которого увеличивают скорость движения расплава, что обеспечивает лучшую растекаемость расплава но контуру воронки, исключает случаи налипания шлака на стенки и одновременно

5 снижает температуру расплава.

Насадок 2 закреплен к строительной конструкции, и струи воды подаются в воронку через боковую щель 5 воронки, что позволяет снимать воронку без разборкн насадка 2.

Насадок 2 имеет электрический регулятор давления воды. Воронка с гидромониторным насадком образует первичный блок обработки расплава.

Под разгрузочным отверстием воронки расположен желоб 6 коробчатого сечения с плоским днищем с гидромониторным насадком 7 и экраном 8, образующие вторичный блок обработки расплава. Насадок 7 имеет электрический регулятор давления воды и выходные отверстия, расположенные в двух горизонтах 9 и 10.

Под экраном 8 второго блока обработки расположен конечный блок обработки, включающий дополнительный желоб 11 коробчатого сечения с плоским днищем, гидромониторный насадок 12 с электрическим регулятором давления и дополнительный экран 13, подвещенный посредством шарнира 14 к лебедке. Посредством лебедки можно регулировать положение экрана по вертикали. Под экраном расположен поворотный транспортер 15 с лентой коробч атого сечения.

Огненно-жидкий щлаковый расплав сливается из автоматически картуемого шлаковозного ковша или щлаковой летки плавильного агрегата на боковую стенку 4 воронки. Струи воды из насадка 2, направленные вдоль боковой стенки воронки, увеличивают скорость стекания расплава, который, омывая боковые стенки конусной части воронки, вытекает из воронки по контуру круглого разгрузочного отверстия в виде кольцевой пленки, которая разрывается на отдельные части при отрыве от кромки разгрузочного отверстия.

Таким образом, охлаждение расплава путем увеличения площади контакта с внещней средой и воздействия струй воды начинается с момента поступления расплава в установку.

Из воронки предварительно охлажденный и диспергированный расплав подхватывается и разбивается струями воды насадка 7 и набрасывается на экран В. Так как желоб имеет коробчатое сечение с плоским днищем, поверхность контакта расплава со струями воды значительно увеличивается по сравнению с обработкой в желобах с цилиндрическим днищем, в которых расплав щлака, стекая в цилиндрическую часть, образует толстый слой, труд-но прорабатываемый водой, что приводит к о.бразованию «щлаковых козлов. Предварительная диспергация и плоская форма днища позволяет ускорить процесс охлаждения, а увеличение скорости движения расплава исключает возможность прилипания к стенкам желоба.

. С экрана 8 расплав поступает в желоб 11 также коробчатого сечения, где струями воды из насадка 12 вновь разбивается и набрасывается на экран 13. С экрана 13 шлак поступает на транспортер 15 в виде сплошной ленты, толщина которой может регулироваться изменением скорости движения ленты транспортера.

Наиболее интенсивно охлаждаются и разрушаются крупные поры на экране.

При ударе о плоскость экрана- - вертикальная скорость движения расплава равна нулю. В следующий момент под влиянием силы тяжести расплав начинает перемещаться по экрану. Вследствие разной величины сил трения шлака по плоскости экрана и слоя по слою расплава, слои расплава перемещаются с различными скоростями, что приводит к перемёщиванию расплава, ускоренному процессу охлаждения и газовыделения. Время протекания этого процесса регулируется длиной участка от места падения расплава на экран до конца экрана. Длина этого участка регулируется перемещением экрана по вертикали.

Все это обеспечивает охлаждение расплавов с высокой температурой нагрева (до 1800° С) до такой температуры и соответственное повышение вязкости до такого предела, при которых образующиеся на конечном этапе обработки газовые пузырьки уже не могут расти. Малые размеры газовых пузырьков являются следствием резкого падения давления газов в расплаве и возросшей вязкости последнего.

Формула изобретения

Установка для изготовления пористых строительных .материалов из огненно-жидких шлаков, включающая приемную воронку, желоб с гидромониторным насадком и экраном, смонтированный под последним дополнительный желоб с гидромониторным насадком и транспортер, отличаюш а я с я тем, что, с целью обеспечения регулирования процесса образования пор для щлаков с температурой до 1800° С, приемная воронка выполнена с гидромониторным насадком, а желоба имеют коробчатую

форму сечения с плоским днищем, и за дополнительным желобом установлен дополнительный экран, смонтированный с возможностью перемещения по вертикали. Ф-..)( ;Ф-4Й-

9Ю

. г 1 / .55гбПо:г,, 1о д5 УО- УО-о

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ПОРИСТЫХ | 1969 |

|

SU234922A1 |

| Установка для переработки жидкого доменного шлака | 1976 |

|

SU753809A1 |

| Способ изготовления легких заполнителей из шлаковых расплавов и установка для его осуществления | 1978 |

|

SU749807A2 |

| Установка для производства термозита | 1969 |

|

SU265785A1 |

| Способ и установка для изготовления легких заполнителей из шлаковых расплавов | 1975 |

|

SU601247A1 |

| Способ получения гравия из шлака и устройство для его осуществления | 1981 |

|

SU963966A1 |

| Способ переработки шлаковогоРАСплАВА B пОРизОВАННый СТРОи-ТЕльНый МАТЕРиАл | 1979 |

|

SU808410A1 |

| Установка для производства шлаковой пемзы | 1977 |

|

SU719977A1 |

| Устройство для производства гравиеподобной шлаковой пемзы | 1988 |

|

SU1622311A2 |

| Способ гранулирования шлакового расплава | 1972 |

|

SU648076A3 |

Авторы

Даты

1982-03-07—Публикация

1968-10-15—Подача