4

00 9д 4

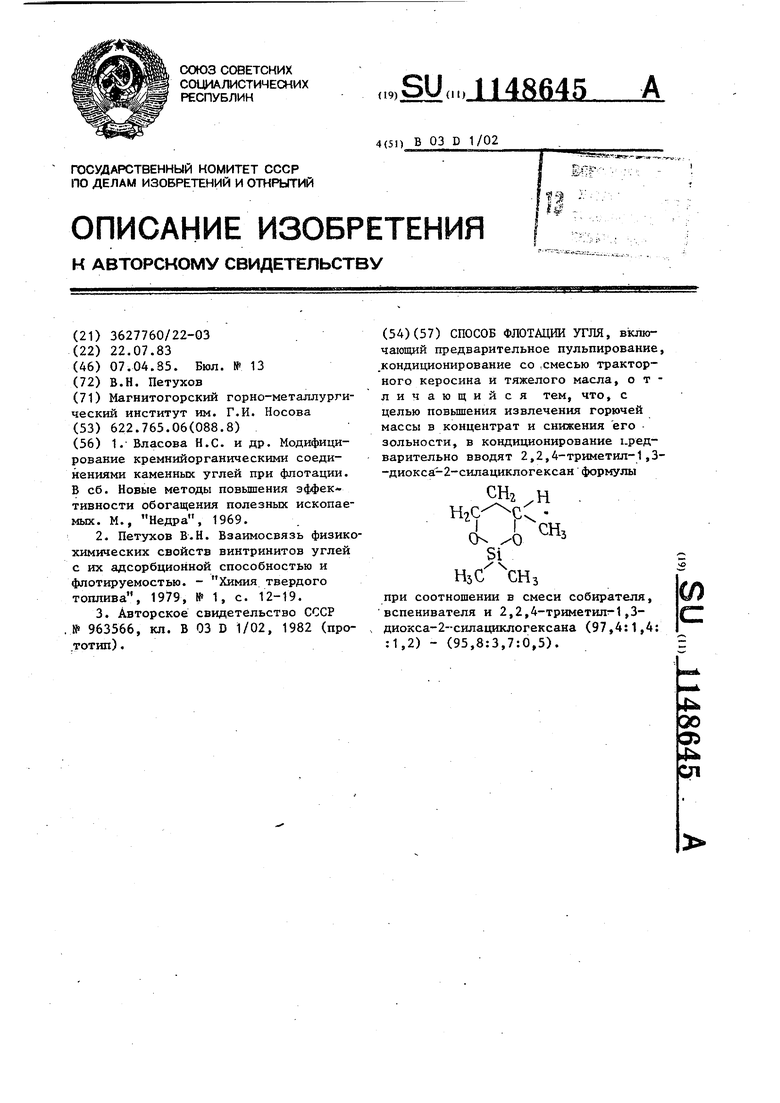

сл 1 Изобретение относи.тся к области обогащения полезных ископаемых мето дом флотации и может быть использовано при обогащении угля. В современной практике флотацион ного обогащения широко используются смеси аполярных реагентов с поверх ностно-активнь ми соединениями (вспе нивателями) в различных соотношения В химический состав аполярных реаге тов входят углеводороды различных .классов. Поверхностно-активные реагенты имеют в молекуле различные полярные атомы (кислород, asot сера, галогены и др.) или функциональные группы (-ОН, -OCHj, -СООН и др.). Известен способ флотации угля, включающий кондиционирование с реагентной смесью собирателя и вспенивателя, с дополнительным вводом в реагентную смесь алкилхлорсилана i Недостатком этого способа является то, что модифицирование угольной поверхности должно осуществляться в герметически изолированно агрегате или под вакуумом. Это затрудняет не только внедрение данного способа флотации в промьшшенность., но и проведение широкой проверки на углеобогатительных фабриках. Известен способ флотации угля, включающий кондиционирование с реагентной смесью тракторного керосина с тяжелым маслом 2j . Однако расход реагентной смеси очень высокий (1,5-2,0 кг/т), а кроме того скорость флотации угольной мелочи с использованием обычных реагентных режимов недостаточно высокая, что снижает производительность флотационньпс машин и повышает потери горючей массы с отходами флотации. Наиболее близким к изобретению п технической сущности и достигаемому результату является способ флотации угля, включающий предварительное пульпирование, кондиционирование с модификатором и реагентной смесью тракторного керосина и тяжелого масла, причем в качестве модификатора используют эпихлоргидрин з . Недостатками способа являются недостаточно высокое извлечение ropw чей массы в концентрат и низкая селективность процесса. 45 1 Цель изобретения - повьппение извлечения горючей массы в концентрат и снижение его зольности. Поставленная цель достигается тем, что согласно способу флотации угля, включающему предварительное пульпирование, кондиционирование с модификатором и реагентной смесью тракторного керосина и тяжелого масла, в кондиционирование предварительно вводят 2,2,4-триметил-1,3-днокса-2-силациклогексан формулыСНг ц I Ген. о . Si НзС- СНз при соотношении в смеси собирателя, вспенивателя и 2,2,4-триметил-1,3-диокса-2-силациклогексана (97,4: :1,4:1,2) - (95,8:3,7:0,5). Химическое соединение 2,2,4-три:метил-1,3-диокса-2-силациклогексан получают взаимодействием диолов с хлорсиланами , алкоксисилана ми. Химическое соединение 2,2,4-триметил-1,3-диокса-2-силациклогексан и его аналоги применяют в органичес кой химии для защиты диолов. В настоящее время химическое соединение 2,2,4-триметил-1,3-диокса-2-силациклогексан в качестве реагента-модификатора для флотации полезных ископаемых не применяется. Физико-химические константы Температура кипения, € мм р т. ст. 132(754) Плотность0,9532 Коэффициент рефракции1,4168 Реагент-модификатор 2,2,4-триметип-1,3-диокса-2-сш1ациклогексан при его подаче в процесс флотации до введения основной смеси реагентов выполняет в основном функцию модификатора угольной поверхности, повышая ее гидрофоби,зацию при адсорбции на yrjie. В табл. 1 представлена гидрофобизационная и пенообразующая способность химических соединений.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ флотации угля и графита | 1983 |

|

SU1138190A1 |

| Способ флотации угля | 1983 |

|

SU1140829A1 |

| Способ флотации угля | 1982 |

|

SU1020162A1 |

| Способ флотации угля | 1985 |

|

SU1268205A1 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1991 |

|

RU2013139C1 |

| Способ флотации угля | 1989 |

|

SU1766522A1 |

| Способ флотации угля | 1982 |

|

SU1077643A1 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1991 |

|

RU2014150C1 |

| Способ флотации угля | 1982 |

|

SU1084077A1 |

| СПОСОБ ФЛОТАЦИИ УГЛЕЙ | 1991 |

|

RU2019301C1 |

СПОСОБ ФЛОТАЦИИ УГЛЯ, включающий предварительное пульпирование, .кондиционирование со ,смесью тракторного керосина и тяжелого масла, отличающийся тем, что, с целью повьшения извлечения горючей массы в концентрат и снижения его зольности, в кондиционирование i-редварительно вводят 2,2,4-триметш1-1,3-диокса-2-силациклогексан формулы СНг н ./ НгС- с: . Si при соотношении в смеси собирателя, вспенивателя и 2,2,4-триметилг-1,3диокса-2-сш1ащаслогексана

Исследования флотации угля, проведенные в монопузьфьковом аппарате Халлимонда с использованием различных гетерополярных реагентов показали повышенную гидрофобизацию поверхности угля в случае применения 2,2,4-триметш1-1,З-диокса-2-силациклогексана по сравнению с другими химическими соединениями.

Так, например, в случае использования в качестве реагента 2,2,4-триметрп-1,3-диокса-2-сш1ациклогексана выход всплывшего продукта составляет 78,5% при концентрации его в воде 52 кг/м , в то время как дл

2,2,4-тр иметил-1,3-диоксана при концентрации вводе 74 кг/м. он ниже на 22,5% (табл. 1),

Использование эпихлоргидрина в качестве реагента приводит к еще более значительному снижению гидрофобизахщи угольной поверхности. Выход всплывшего продукта составляет 26% при концентрации в воде 76,8 кг/м.. Повьшенная гидрофобизация поверхности при адсорбции 2,2,4-триметил-1,3-диокса-2-силациклогексана улучшает условия для адсорбции на поверхности угля реагента-собирателя. Это положительно сказывается на эффектив5ности действия сйеси реагентов. Вьк флотоконцентрата повьшается на 2,1-2,8% при одновременном улучшении с лективности процесса. Зольность концентрата снижается на 0,6-.2,0%. Коэ фициен«г эффективности повышается с 0,752-0,758 до 0,787-0,793. Кроме того, часть реагента 2,2,4-триметш1 -1,3-диокса-2-сш1ациклогексана, находящаяся в водной фазе, может оказьгоать положительное действие на пр цесс флотации угля улучшением аэрац пульпы засчет более значительного снижения поверхностного натяжения воды по сравнению с 1,3-диоксанами. Так, например, при равной концентрации в воде поберхностное натяжени в случае 2,2,4-триметил-1,3-диокса - -2-силациклогексана составляет 35,8-37,3 Дж/м, а для 2,2,4-триметил-1,3-диоксана - 37,4-37,9 Дж/м. Это приводит к.увеличению количе тва образующейся двухфазной пены в 2-5 раз в случае использования 2,2,4-триметил-1,3-диокса-2-силациклогексана по сравнению с 2,2,4-триметил-1,3-диоксаном (табл. 1). Следовательно, использование 2,2,4-триметш1-1,3-диокса-2-силацик логексана в качестве рёагента-модификатора позволяет улучшить флотируемость угля в основном за счет повьш1ения гидрофобизации угольной поверхности при адсорбции его на угле, а также путем воздействия на жидкую фазу оставшейся части реагента в воде. Способ флотации угля осуществляют следующим образом. Уголь пульпируют, кондиционируют с модификатором 2,2,4-триметил-1,3-диокса-2-сш1ациклогексаном, вводят собиратель - тракторный керосин и вспениватель - тяжелое масло и проводят флотацию угля. Пример. Для осуществления процесса берут навеску угля, например, 100 г, перемешивают с водой в лабораторной машине типа Механобр с объемом камеры 0,75 л в течение 2 мин. Затем в процесс подают порцию 2,2,4-триметш1-1,3-диoкca-2-cшIaциклoгeкcaнa.Пocлe контакта навески угля с реагентом-модификатором в течение 1 мин в пульпу подают порци смеси тракторного керосина с тяжелым маслом в соотношении 95,8:3,7 45 И продолжают кондиционирование угля с реагентной смесью в течение 1 мин. После контакта навески угля с реагентом-модификатором и реагентной смесью тракторного керосина и тяжелого масла во флотационную пульпу подают воздух и в течение 1 мин производят флотацию. Затем подачу воздуха прекращают и подают следующую порцию смеси тракторного керосина с тяжелым маслом в соотношении 95,8:3,7 с последующим кондиционированием и флотацией. Общий расход реагентной смеси реагента-собирателя и вспенивателя и количество дозирований ее в пульпу определяется эффективностью реагентного режима флотации. За базовый объект взята известная смесь тракторного керосина с тяжелым маслом и добавочного реагента эпихлоргидрина в соотношении 95:4,5:0,5. Остальные операции процесса флотации угля остаются без изменения. Проведены сравнительные исследования фпотации угля с использованием в качестве реагентной смеситракторного керосина с тяжелым маслом в соотношении 95:5. Исследованиями установлено, что применение добавочного реагента 2,2,4-тримегш1-1,3-диокса-2-силациклогексана в реагентную смесь собирателя и вспенивателя значительно улучшает флотацию угля. Так, например, добавка 2,2,4-триметил-1,3-диокса-2-силациклогексана в реагентную смесь собирателя и вспенивателя в количестве 0,3-0,5% позволяет повысить извлечение горючей массы в концентрат по сравнению с использованием смеси тракторного керосина и тяжелого масла 95:5 с одновременным снижением .зольности концентрата на ,7% (табл. 2). Коэффициент эффективности по М.В.Циперовичу повьштается с 0,7280,732 доо,751-0,793. Сравнение эффективности предлагаемого способа обогащения угля с базовой смесью реагентов собирателя и вспенивателя и добавочного реагента - эпихлоргидрина при одинаковом расходе реагентной смеси показывает преимущество предлагаемого способа. Извлечение горючей массы в концентрат повьш1ается на 3-3,5%, зольость концентрата снижается на 0,81,3%. Коэффициент эффективности повышается с 0,752-0,758 до 0,7370,793.

Для установления оптимального соотношения реагента-собирателя (трак торного керосина),реагента-вспенивателя (тяжелого масла) и добавочного реагента (2,2,4 триметш1-1,3-диокса-2-сш1ациклогексана) проведены исследования с использованием метода многофакторного планирования эксперимента. По данным экспериментов составлено уравнение для эффективности п цесса/ у, 0,789х +0,567x2+0,317хз,., +0,432x,x,j+0,746x,X3-0,288x.jXj +2,. Эффективность процесса флотации оценивали по М.В.Циперовичу У, o,oi4e,. 8.,,, извлечение горючей массы в концентрат, %; м.чГ извлечение минеральной час ти в отходы.

При планировании эксперимента дгя решения задач на диаграммах состав - свойство предполагается, что изучаемое свойство является непрерывной функцией аргументов и может быть с достаточной точностью представлено полиномом.

В табл. 2 представлены результаты флотации угля с исполь зеванием различных реагентньк режимов .

Таблиц а 2 Решение уравнений было проведено на ЭВМ БЭСМ-6 по разработанной проfpaMMQ с последуюпщм построением диаграмм состав - свойство. Наибольшая эффективность флотации достигается при соотношениях тракторного керосина: тяжелого масла: 2,2,4-триметил-1,3-диокса-2-сш1ациклогексана в пределах 97,4:1,4:1,295,8:3,7:0,5. Следовательно, .использование предлагаемого способа обогащения угля, включающего кондиционирование с реагентной смесью собирателя и вспеки9 ,1148645. 10 .

вателя и дополнительного введения на 2,5% и снизить зольность его на 2,2,4-триметш1-1,З-диокса-2-силацик- 1,1-1,7% (табл. 2), Оптимальные логексана, :позволяет повысить извле- соотношения реагентов находятся в чение горючей массы в концентрат s пределах 97,4:1,4:1,2 - 95,8:3,7:0,5.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Власова Н.С | |||

| и др | |||

| Модифицирование кремнийорганическими соединениями каменных углей при флотации | |||

| В сб | |||

| Новые методы повьшения эффективности обогащения полезных ископаемых | |||

| М., Недра, 1969 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Взаимосвязь физикохимических свойств винтринитов углей с их адсорбционной способностью и флотируемостью | |||

| - Химия твердого топлива, 1979, № 1, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1985-04-07—Публикация

1983-07-22—Подача