Изобретение относится к обогащению полезных ископаемых методом : флотации и может быть использовано на обогатительных фабриках при обогащении угля и графита.

Процессы флотации угля и графита осуществляют с использованием химических соединений с различными полярными атомами, функциональными группами или же используют технические продукты, содержащие в групповом химическом составе, в преобладающем количестве, те или иные полярные химические соединения ij .

Иэаестен способ флотации гидрофобных минералов, включающий предварительное пульпирование, кондиционирование с реагентной смесью тракторного керосина с кубовыми остатками от производства бутилового спирта 2.

Однако данный способ флотации гидрофобных минералов характеризуется высоким расходом реагентов и низкой производительностью флотационных машин.

Известен способ флотации угля, включакиций предварительное пульпирование и кондиционирование с реагентами - алкилпроизводными 1,3- диоксана . з ,

Несмотря на высокую эффективность расход 1,3-диоксанов составляет 0,6 - 0,7 кг/т, а селективность флотации недостаточно высокая.Зольность .концентрата составляет 9,5 - 10,5 % ((зольность исходного питания флотации 21,5 - 24,2%).

Наиболее близким к предлагаемому является способ флотации угля и rpa фита, включающий предварительное пульпирование, кондиционирование с реаГентной смесью тракторного керосина и вспенивателя, причем в качестве вспенивателя используют Т-66 4.

Недостатками известного способа флотации угля, несмотря на достаточно высокую эффективность, являются повышенный расход реагентов и пониженная селективность флотации углей

Цель изобретения - повышение извлчения Полезных компонентов в концентрат, улучшение селективности процесса флотации и снижение расхода флотореагентов.

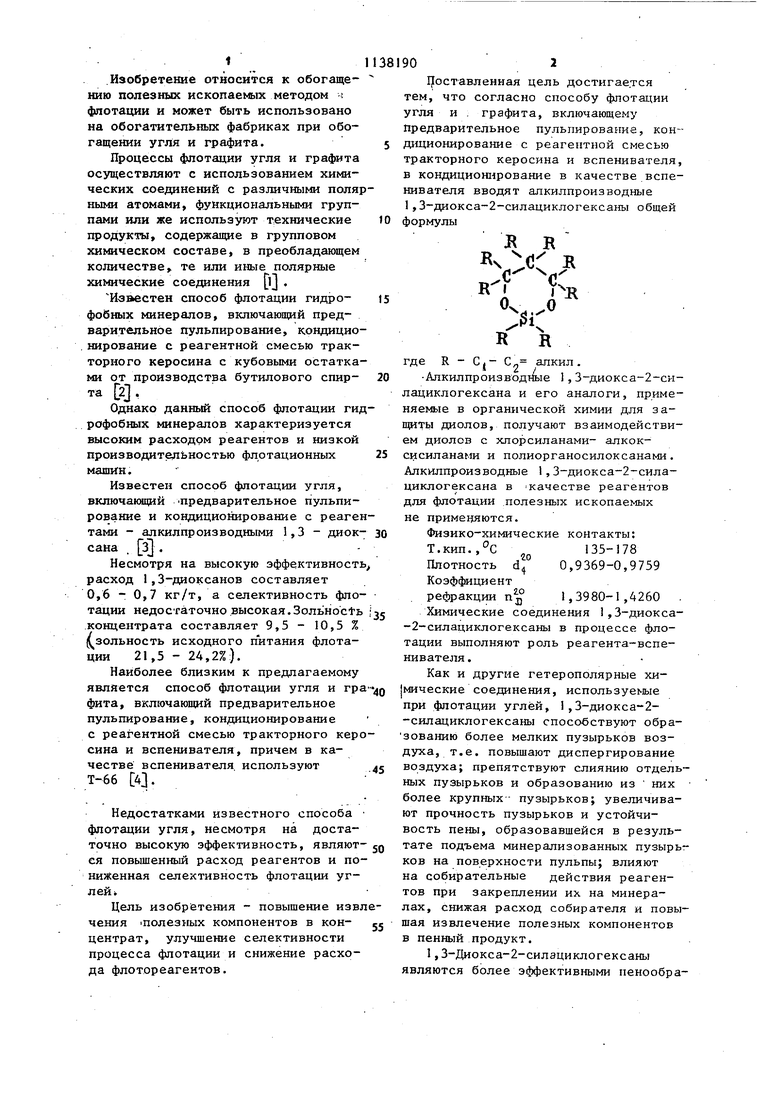

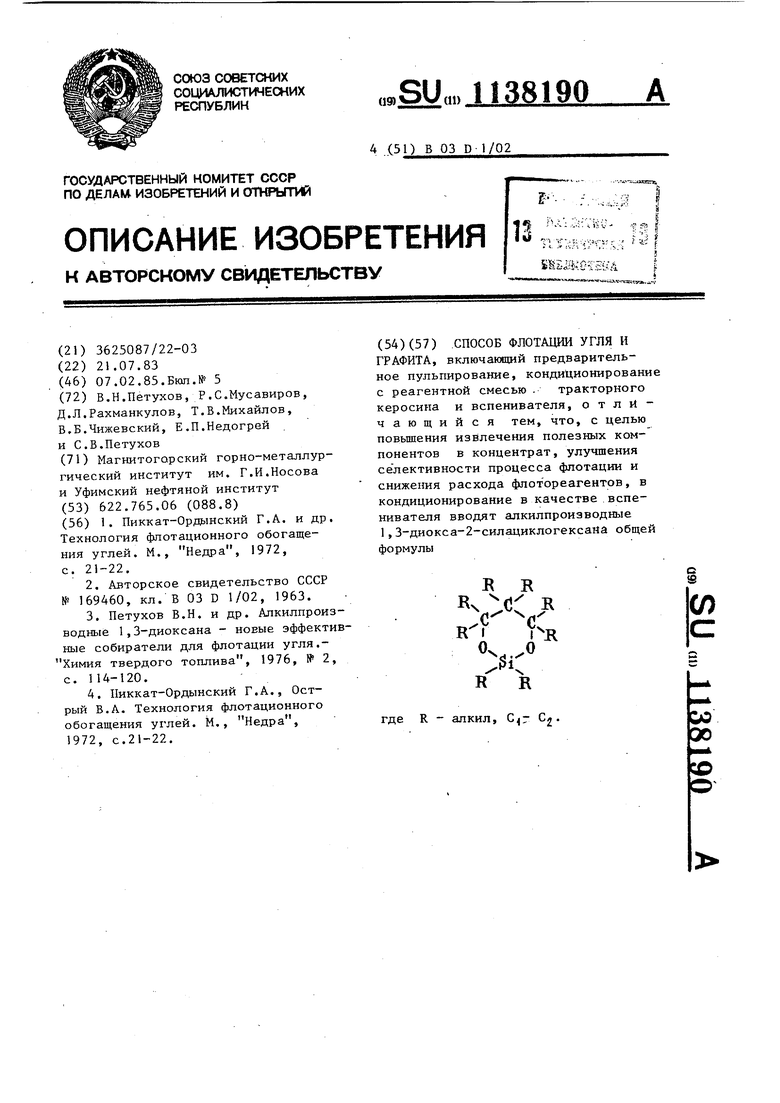

Доставленная цель достигается тем, что согласно способу флотации угля и . графита, включающему Предварительное пульпированиа, кондиционирование с реагеитной смесью тракторного керосина и вспенивателя в кондиционирование в качестве вспенивателя вводят алкилпроизводные 1,3-диокса-2-силациклогексаны общей формулы

JR R

W

%

R R

где R - Cj- 0- алкил.

Алкилпроизводтйш 1,З-диокса-2-силациклогексана и его аналоги, применяег ые в органической химии для защиты днолов, получают взаимодействием диолов с хлорсиланами- алкоксисиланами и полиорганосилоксанами. Алкилпроизводные I,3-диокса-2-силациклогексана в -качестве реагентов для флотации полезных ископаемых не применяются.

Физико-химическне контакты:

Т.кип.,с 135-178

Плотность 0,9369-0,9759

Коэффициент

рефракции ,3980-1,4260

Химические соединения 1,3-диокса-2-силациклогексаны в процессе флотации выполняют роль реагента-вспенивателя.

Как и другие гетерополярные хи|мические соединения, используемые при флотации углей, 1,3-диокса-2-силациклогексаны способствуют образованию более мелких пузырьков воздуха, т.е. повышают диспергирование воздуха; препятствуют слиянию отдельных пузырьков и образованию из них более крупных-- пузырьков; увеличивают прочность пузырьков н устойчивость пены, образовавшейся в результате подъема минерализованных пузырьков на поверхности пульпы; влияют на собирательные действия реагентов при закреплении их на минералах, снижая расход собирателя и повышая извлечение полезных компонентов в пенный продукт.

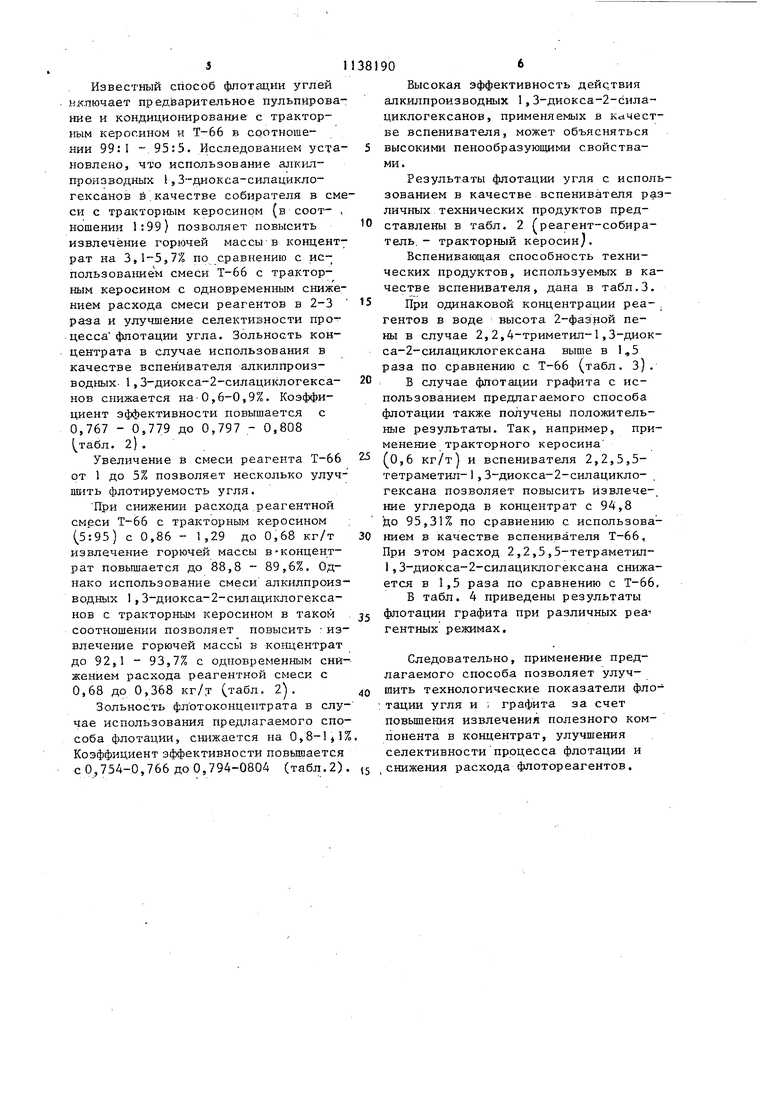

1,3-Диокса-2-силациклогексаны являются более эффективными пенообра3эователями по сравнению с Т-66 в . связи с тем, что они имеют повышенную пенообразующую способность. Высота двухфазной пены в 1,5 раза вьше по сравнению с Т-66 табл. З). Наличие двух кислородных атомов в молекуле 1,3-диoкca-2-cилaциклoгeкcaнa позволяет-активно им адсорбироватьсй на реакционных центра угольной поверхности за счет Н-связ (на положительных участках угольной поверхности. Разветвленная сеть углеводородных радикалов позволяет значительно повысить гидрофобизацию поверхности и улучшить адсорбцию основного реагента-собирателя на угольной поверхности. Это в -конечном итоге приводит к значительному снижению расхода реагентной смеси и увеличению извлечения горючей мас сы в концентрат. Собирательные свойства 1,3-диокса-2-силациклогексанов подтверждают ся лабораторными экспериментами по флотации угольной мелочи при индивидуальном использовании их в качестве реагентов. Применение 2,2,4-триметил-1,3-ди окса-2-силациклогексана вместо 2, 2,4-триметил-1 ,3-диоксана позволя ет повысить извлечение горючей масс в концентрат на 8-9% с одновременным снижением расхода реагента в 3 раза (табл. l) . Повышенная гидрофобизация поверх ности при адсорбции на угле 1,3-дио са-2-силациклогексанов объясняется U -электронной структурой и стереохимией молекулы-реагентаТ .. Изучение стереохимии молекул с и пользованием метода CN ДО/2 позволяет установить, что молекулы 1,3диокса-2-силоциклоге ссанов значител но отличаются строением от молекул 1,3-диоксанов, Так, например, длина связи Si - О в 1,5 раза больше дли ны связи в молекуле 1,3-диокса нов и составляет 1,9510- и 1,3910 м соответственно. Это при водит к увеличению общей площади цикла за счет снижения угла о.V т на 19 по сравнению с углом С„0 С л в ,3-диоксанах и повышению угла 0,Si 0. Кроме того, увеличивается длина связи Si-CH по сравнению с С,- СН с 1,51 10-° до 1,9235 «10 м и длина связи Si -Н по срав нению со связью С - Н примерно в 04 1,5 раза. Увеличение площади цикла молекулы и длины связей, кремния с метильной группой и водородом приводит в случае адсорбции молекул 1,З-диокса-2-силациклогексаноБ к увеличению ее гидрофобизации, а следовательно, и флотируемости угольных частиц. Молекулы 1,3-диокса-2-силациклогексанов имеют повышенный дипольный момент по сравнению с 1,3-диоксанами, что повышает энергию их адсорбции на угольной поверхности. В связи с, тем, что в Т-66 содержатся в основном соединения диоксанового и пиранового цикла, их адсорбционная и гидрофобизационная способность ниже 1,3-диoкca-2-cилaциклoгeкcaнoв, что в конечном итоге С1щжает флотируемость углей при использовании Т-66 в качестве реагента-вспенивателя. Таким образом, 1,3-диoкca-2-cилaциклoгeкcaны имеют повьш1енную диспергирующую и гидрофобизационную способность по сравнению с Т-66, что в конечном итоге приводит к повышенной флотируемости угольной мелочи и продукта. Способ осуществляют следующим образом. Исходную навеску угля смешивают с водой, кондиционируют с флотореагентами и флотируют. Пример. Для осуществления процесса берут навеску угля или графита, например, 100 г, перемешивают с водой в лабораторной машине типа Механобр с объемом ка 4еры 0,75 л . в течение 2 мин. Затем вводят в кондиционирование порцию флотореагента тракторного керосина с алкилпроизводными 1,3-диокса-2-силациклогексана, например тракторный керосин с 2,2,4-триметил-1,З-диокса-2-силациклогексаном в соотношении 95:5. Послеконтакта навески угля с реагентом в течение 1 мин во флотационную пульпу подают воздух и в течение 1 мин производят флотацию. Подачу воздуха в пульпу прекращают и падают следующую порцию реагента с последующим контактированием его с углем в течение 1 мин. После контакта навески угля с реагентом в пульпу подают вновь воздух и производят съем второго концентрата.

5

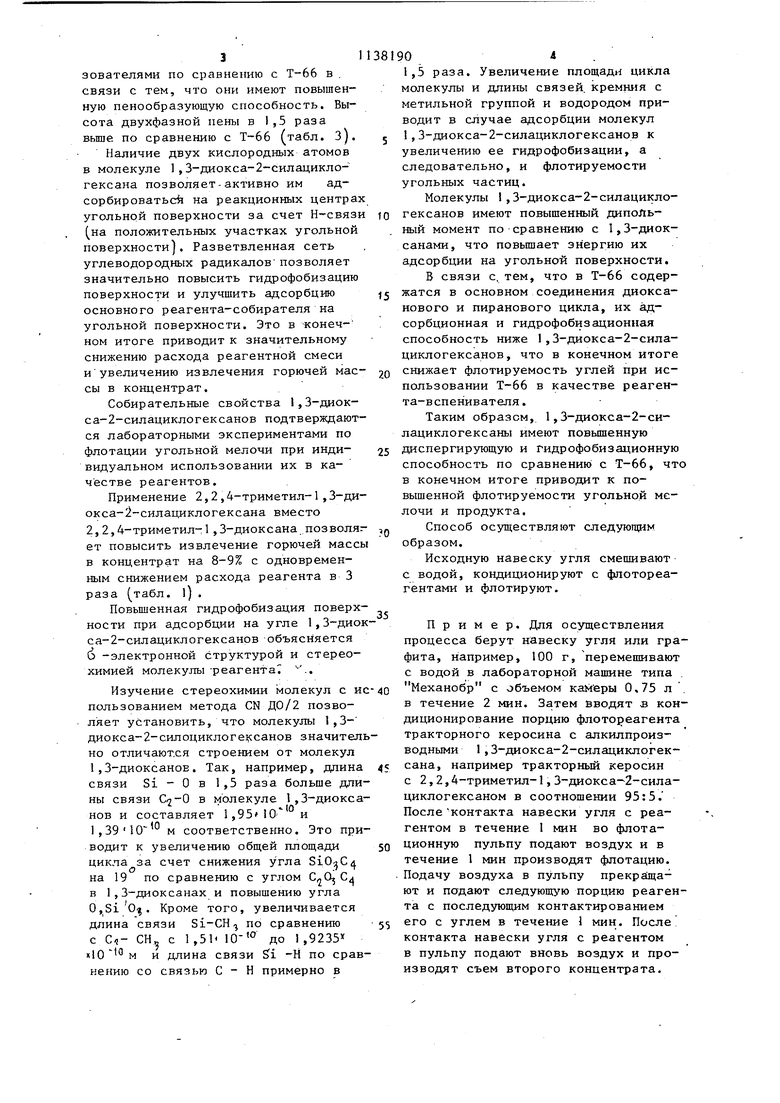

Известный способ флотации углей включает предварительное пульпйрование и кондицио1шрование с тракторным керосином и в соотношении 99:1 -.95:5. Исследованием установлено, что использование алкилпроизводных 1,3-диокса-силацикло гексанов в.качестве собирателя в смеси с тракторным керосином (в соот- v ношении J;99) позволяет повысить извлечение горючей массы в концентрат на 3,,7% по сравнению с использованием смеси Т-66 с тракторным керосином с одновременным снижением расхода смеси реагентов в 2-3 раза и улучшение селективности процесса флотации угла. Зольность концентрата в случае использования в качестве вспенивателя алкилпроизводных- 1,3-диокса-2-силациклогексанов снижается на-О,6-0,9%. Коэффициент эффективности повышается с 0,767 - 0,779 до 0,797 - 0,808 (табл. 2) .

Увеличение в смеси реагента Т-66 от 1 до 5% позволяет несколько улучшить флотируемость угля.

При снижении расхода реагентной смеси Т-66 с тракторным керосином (5:95) с 0,86 - 1,29 до 0,68 кг/т извлечени-е горючей массы в-концентрат повышается до 88,8 - 89 ,-6%. Однако использование смеси алкилпроизводных 1,З-диокса-2-силациклогексанов с тракторным керосином в таком соотношении позволяет повысить : извлечение горючей массы в концентрат до 92,1 - 93,7% с одновременным снйжением расхода реагентной смеси с 0,68 до 0,368 (табл. 2).

Зольность флотоконцентрата в случае использования предлагаемого способа флотации, снижается на 0, Коэффициент эффективности повьшается с 0,754-0,766 до 0,794-0804 (табл.2)

81906

Высокая эффективность действия алкилпроизводных 1,З-диокса-2-силациклогексанов, применяемых в Качестве вспенивателя, может объясняться 5 высокими пенообразующими свойствами.

Результаты флотации угля с использованием в качестве вспенивателя различных технических продуктов пред0 ставлены в табл. 2 Греагент-собира1тель. - тракторный керосин.

Вспенивающая способность технических продуктов, используемых в качестве вспенивателя, дана в табл.3.

5 При одинаковой концентрации pea- . гентов в воде высота 2-фазной пены в случае 2,2,4-триметил-1,3-диокса-2-силациклогексана выше в 1,5 раза по сравнению с Т-66 (табл. З) .

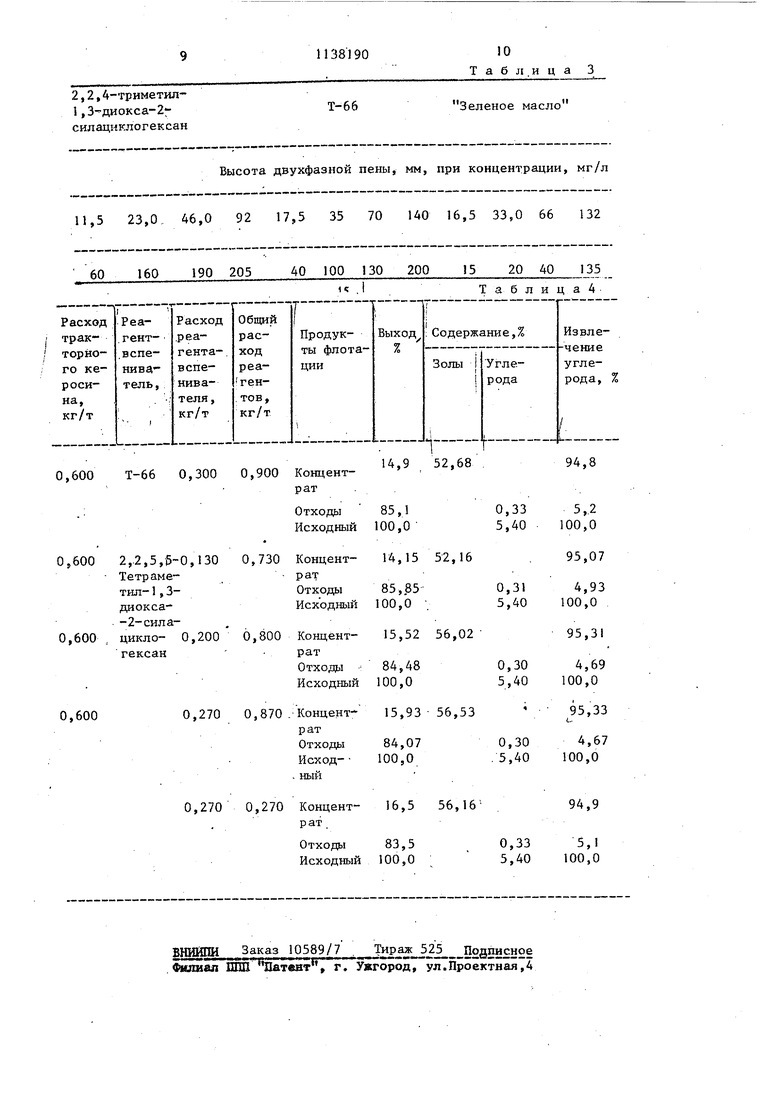

20 в случае флотации графита с использованием предлагаемого способа флотации также получены положительные результаты. Так, например, применение тракторного керосина

(о,6 кг/т и вспенивателя 2,2,5,5тетраметил-1,3-диокса-2-силациклогексана позволяет повысить йзвлече-, ние углерода в концентрат с 94,8 ho 95,31% по сравнению с использованием в качестве вспенивателя Т-66, При этом расход 2,2,5,5-тетраметш11,3-диокса-2-силациклогексана снижается в 1,5 раза по сравнению с Т-66, Б табл. 4 приведены результаты

5 флотации графита при различных реагентных режимах.

Следовательно, применение предлагаемого способа позволяет улуч- 0 шить технологические показатели фло:тации угля и ; графита за счет повьшения извлечения полезного компонента в концентрат, улучшения селективности процесса флотации и 5 .снижения расхода флотореагентов. Флотация угля с использованием циклических ацеталей

381908

Т а б л и. ц а

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ флотации угля | 1983 |

|

SU1148645A1 |

| Способ флотации угля | 1985 |

|

SU1268205A1 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1991 |

|

RU2014150C1 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1992 |

|

RU2031730C1 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1991 |

|

RU2013139C1 |

| Способ флотации угля | 1987 |

|

SU1461515A1 |

| Способ флотации угля | 1982 |

|

SU1020162A1 |

| Способ флотации угля | 1990 |

|

SU1688926A1 |

| Способ флотации угля | 1983 |

|

SU1140829A1 |

| Реагент для флотации угля | 1983 |

|

SU1153990A1 |

.СПОСОБ ФЛОТАЦИИ УГЛЯ И ГРАФИТА, включающий предварительное пульпирование, кондиционирование с реагентной смесью . тракторного керосина и вспенивателя, отличающийся тем, что, с целью повышения извлечения полезных компонентов в концентрат, улучшения селективности процесса флотации и снижения расхода флотореагентов, в кондиционирование в качестве вспенивателя вводят алкилпроизводные 1,3-диокса-2-силациклогексана общей формулы К R (О R А T-R ж R R со где R - алкил,

99:1 0,860,80,2 19,8 100,0 1,290J6,7 23,3 100,0 95:5 0,680 81,3 18,7 100,0 0,680 80,0 20,0 100,0 2 2,2,4-три99:1 0,460 82,5 17,5 100,0 метил-1,3диокса-295:5 0,368 83,6 16,4 100,0 силациклогексан99:1 0,460 81,2.ia.S 100,0 95:5 0,368 82,7 17,3 100,0 3 2,2-диэтил- 5,595:V 0,400 78,.6 21,4 100,0 диметил-I,395:5 0,39281,818,2 100,0. диокса 2-силациклогексан

;Таблица 2 5,3 47,7 13,,779 7,5 52,6 18,086,50,767 5,7 48,7 13,788,80,766 8,2 57,2 18,089,60,754 4,7 56,0 13,7 91,1 0,808 4,9 58,4 13,792,10,804 6,9 66,0 18,092,20,797 7,1 70,1 18,093,70,794 6,4 60,6 18уО89,70,804 7,067,4 18,092,80,795

2,2,4-гриметилТ-661,3 диокса-2силациклогексан

Высота двухфазной пены, мм, при концентрации, мг/л 11,5 23,0, 46,0 92 17,5 35 70

40 100 130 200

160 190 205

60

Зеленое масло

15

20 40 135

Таблица4 140 16,5 33,0 66 132

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пиккат-Ордынский Г.А | |||

| и др | |||

| Технология флотационного обогащения углей | |||

| М., Недра, 1972, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Химия твердого топлива, 1976, № 2, с | |||

| Способ получения борнеола из пихтового или т.п. масел | 1921 |

|

SU114A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Технология флотационного обогащения углей | |||

| М., Недра, 1972, с.21-22. | |||

Авторы

Даты

1985-02-07—Публикация

1983-07-21—Подача