Изобретение относится к составам неорганических связующих и может быть использовано в высокотемпературных клеях-связках, при футеровке, в строительных материалах, а также в. литейном производстве для кокильных покрытий. Широко из весЧ-но применение в качестве связующего для кокильных покрьггий жидкого стекла высокой модуль ности to. Известно также использование в качестве связукицёго для кокильных покрытий алюмофосфатной связки (АФС) которую готовят из материала на основе соединений алюминия, например, A1(OH)j, используемого в качестве наполнителя, и концентрированной ортофосфорной кислоты HjPO, , используемой в качестве растворителя соединений алюминия. Растворяют гидроксид алюминия в ортофосфорной кислоте при нагревании до 130.С в течение 3035 мин до закипания раствора при перемешивании С2 J. Однако товарньй гидроксид алюмини от партии к партии имеет различную растворимость в ортофосфорной кислоте, поэтому соотношение P20j:Al20j, которое должно вьщерживаться равным 3:4 Сз,-часто нарушается. Срок хранения АФС, полученного таким образом ограничивается 10 сутками. Цель изобретения - получение алюмофосфатнрго связующего со стабильными свойствами. Для достижения указанной цели неорганическое связующее для составов, используемых преимущественно для кокилей, включающее ортофосфорную кислоту в качестве растворителя, а в ка честве наполнителя материал на осно ве соединения алюминия, в качестве материала на основе соединения алюми ния содержит отходы от.обработки силуминового литья при следующем соот. ношении ингредиентов, мас.%: Ортофосфорная кислота 93,0-97,0 Отходы от обра- ботки силуминовотго литья 3,0-7,0 При этом Ортофосфорная кислота используется 40%-нЬй концентрации, а отходы силуминового литья имеют слеДУ1СЯДИЙ состав, мас,%: . Кремний6,0-13,0 Магний0,1-0,4 0,3-0,5 Марганец 0,9-1,0 Желе 3 о О, 2-0,-6 0,2-0,5 0,015-0,15 Алюминий Остальное Отходы от обработки литья из алюминиевых сплавов, ГОСТ 2685-75, (АЛ-2, АЛ-4, АЛ-9) прокаливаются при температуре ISO-ZOO C для выгорания имеющейся в них смазочно-охлаждающей жидкости (СОЖ)-и загружают в 40%-ную ортофосфорную кислоту в рассчитанном количестве (Р,;0г :A€,0,,). При отработке технологии получения алюмофосфатного связующего из ортофосфорной кислоты и алюминиевой стружки исследовалась возможность использования кислоты 75,70,65,60,50, 40,30-процентной концентрации. Изменение концентрации в t1% не проверялось. Выбор 40%-ной концентрации ортофосфорной кислоты обусловлен технологическим, химическим а также экономическим факторами. При технологическом факторе получаемое алюмофосфатное связующее имеет наиболее приемпе ю характеристики плотностей и вязкости для измельчения в его среде наполнителей до коллоидной дисперсности без дополнительного разбавления водой, что было бы неизбежным при использовании кислоты высокой концентрации. . При химическом факторе 40%-ная Ортофосфорная кислота достаточно активна, так как при такой концентрации в ней растворяются даже корунд и нет необходимости добавлять активаторы а также подогревать, что было бы неизбежным при малой концентрации кислоты. Кроме того, реакция идет с достаточной скоростью без подогрева и без выбросов-из реакционной емкости, т.е. реакцией можно управлять в условиях производства. Поскольку 40%-ная Ортофосфорная кислота в соотношении, указанном в предлагаемом техническом решении, при соблюдении PiOj; :А1 полностью растворяет алюминиевую стружку, увеличение концентрации кислоты нецелесообразно. Этим обуславливается экономический фактор. Изменение концентрации кислоты в пределах ±5% решающего /теГк-трия на

311

достижение поставленной цели не оказывает. Это измегшт лишь физико-хи- мнческие характеристики связукяцего (плотность, вязкость, Ph). На казкдую концентрацию кислоты будет необходим пересчет соотношения Р ОуГАЦО для того, чтобы реакция прошла полностью

Реакция идет экзотермически без предварительного подогрева в течение 3-4 ч до полного превращения алюминия в смесь А1(Н2Р04)з и А12(НР04)з«кремний остается во взвешенном состоянии, примеси Mg, Мп и т.д. переходят в растворимые соединения.

Поскольку окисел А120з малоактивен, инициатйром реакции являются примеси. За счет интенсивного вьщеления тепла, получаемого при реакции примесей с ортофосфорной кислотс5 Г и водой и разогрева системы в целом начинается процесс взаимодействия с ортофосфорной кисло- ой.

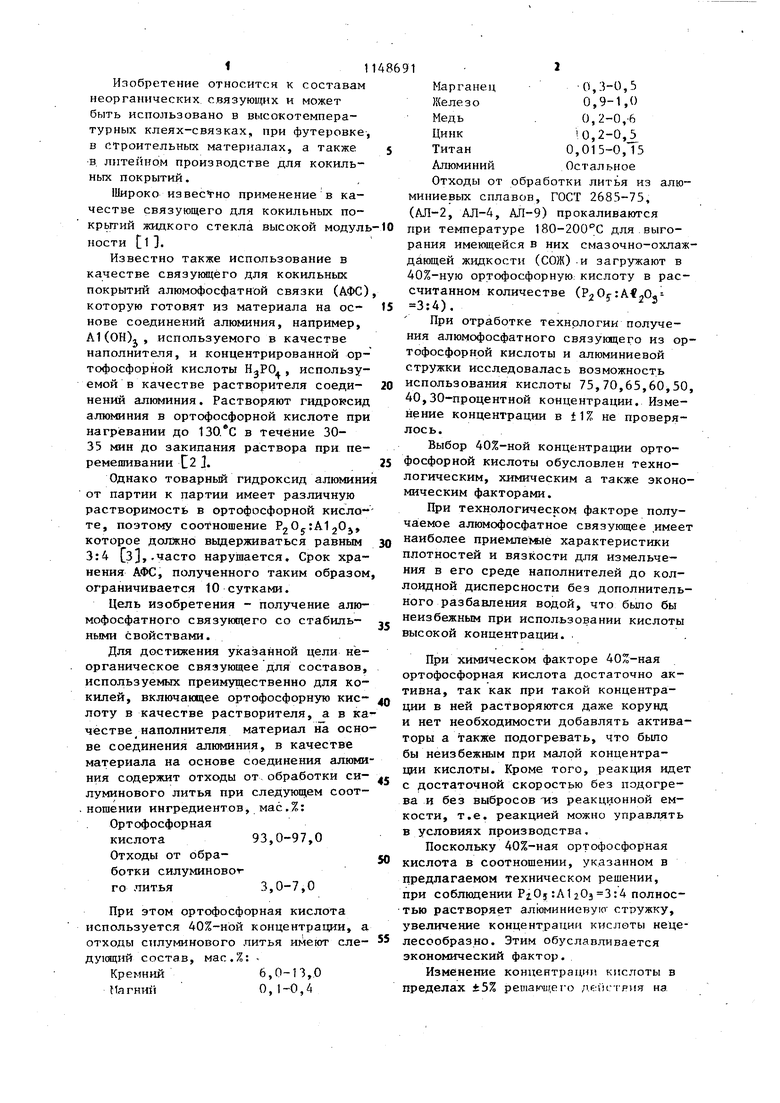

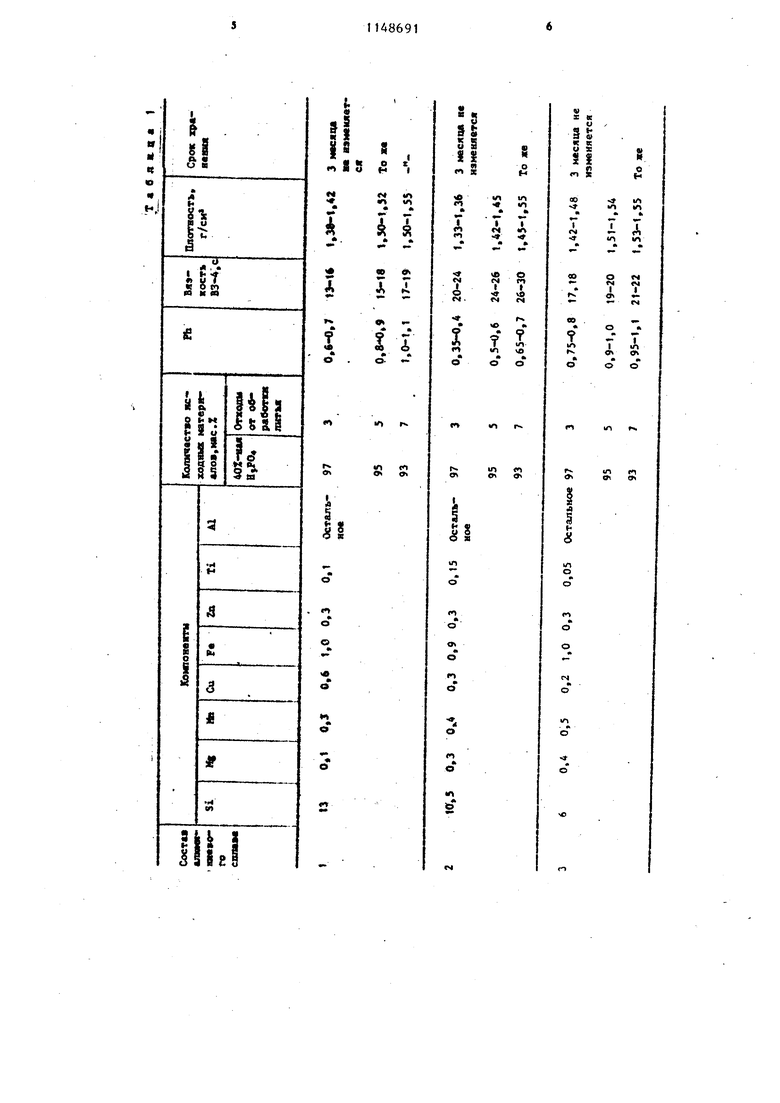

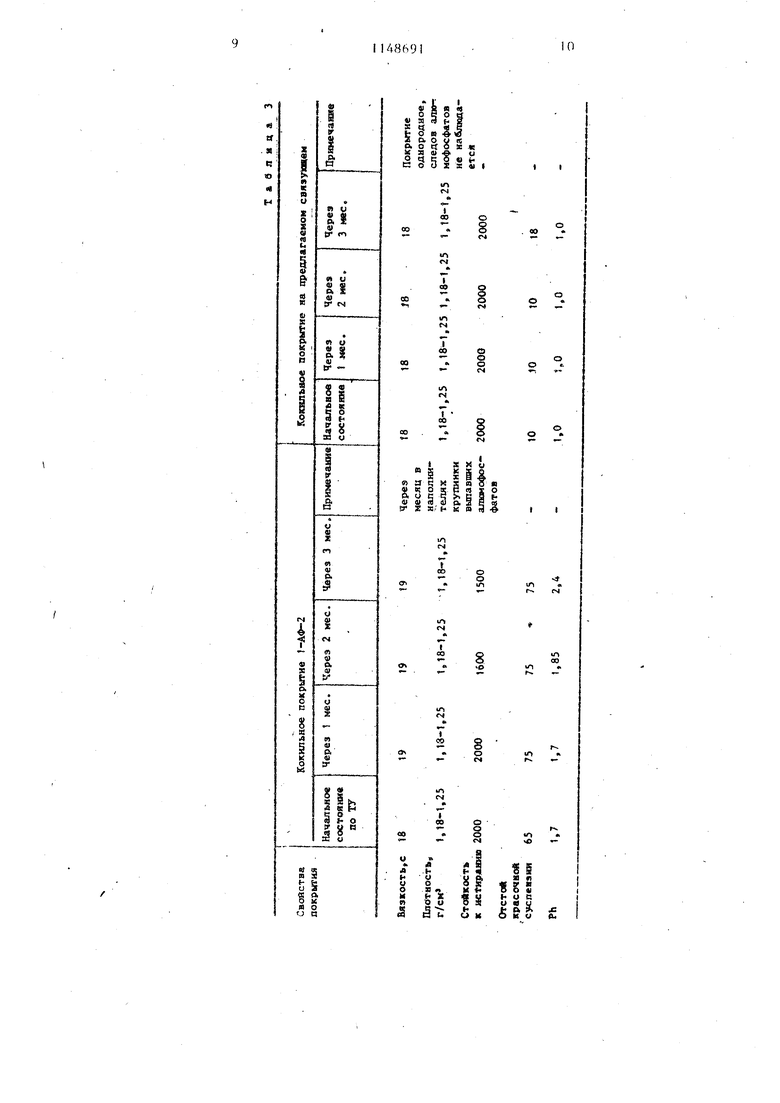

В табл.1 приведены физико-химические характеристики алюмофосфатного связующего, приготовленного предлагаемым способом из А0%-ной ортофосфорной кислоты и отходов от обработки литья из алюминиевых сплавов АЛ-2, АЛ-4, АЛ-9.

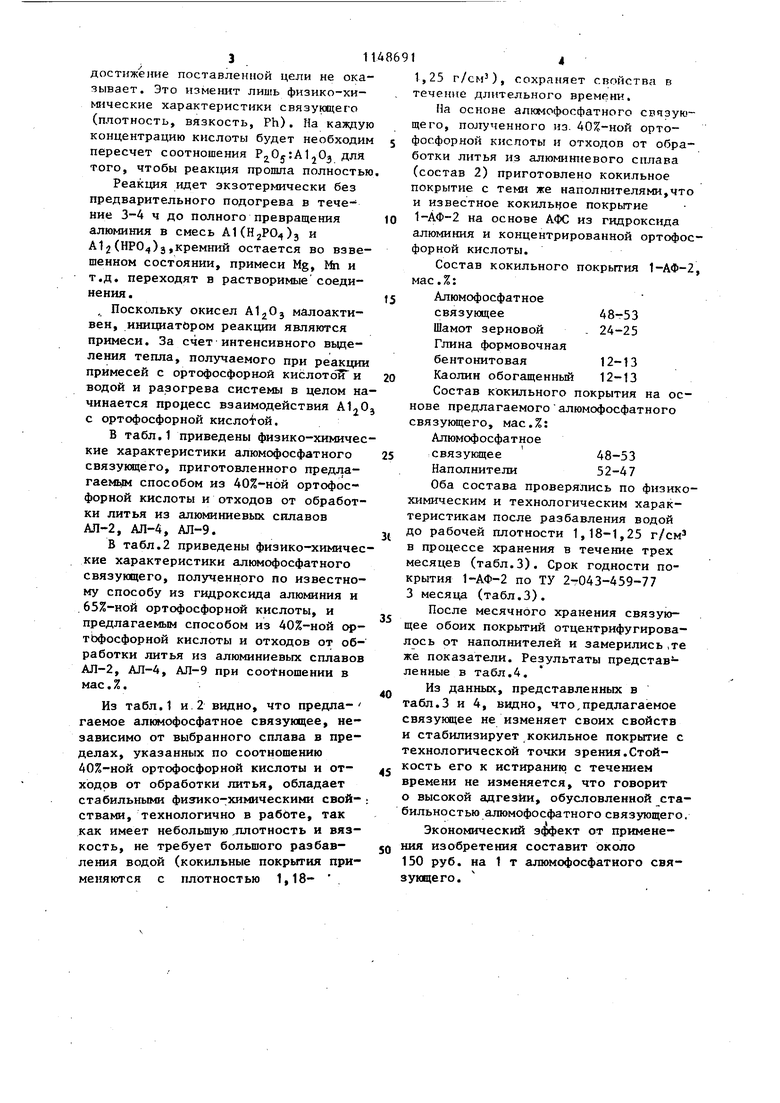

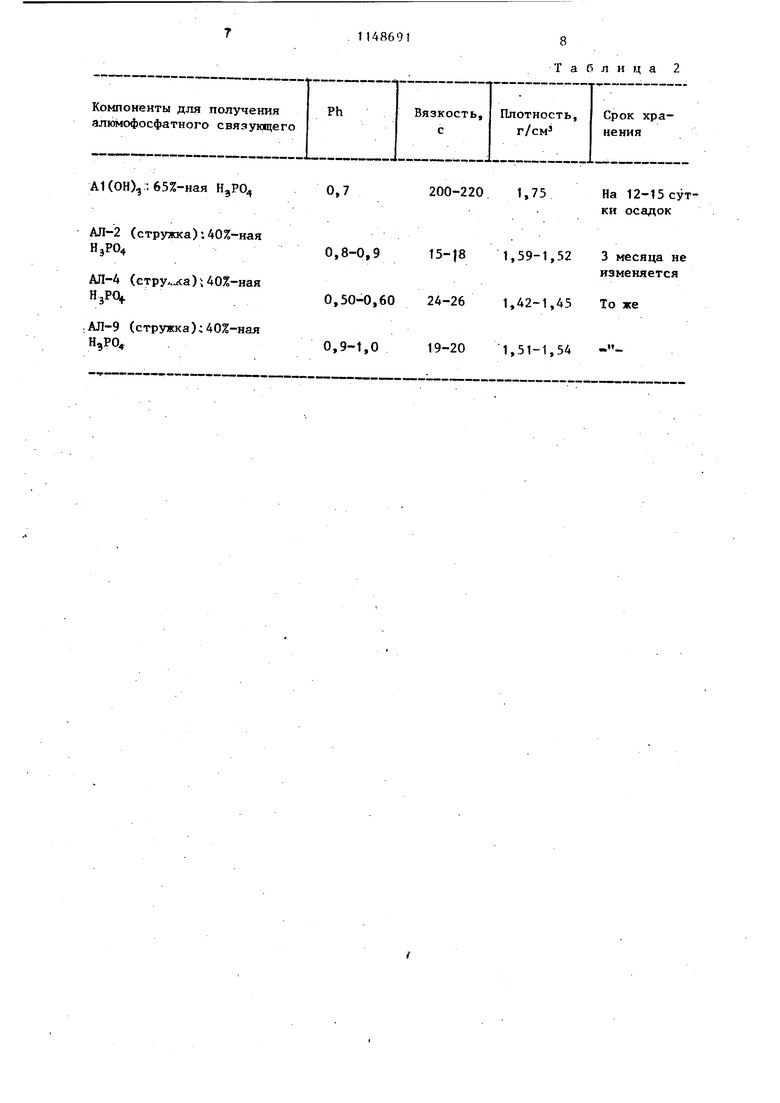

В табл.2 приведены физико-химические характеристики алюмофосфатного связующего, полученного по известному способу из гидроксида алюминия и 65%-ной ортофосфорной кислоты, и предлагаемым способом из 40%-ной ортЬфосфорной кислоты и отходов от обработки литья из алюминиевых сплавов АЛ-2, АЛ-4, АЛ-9 при соотношении в

МЗ.С /о

Из табл.1 и.2 видно, что предлагаемое алюмофосфатное связующее, независимо от выбранного сплава в пределах, указанных по соотношению 40%-ной ортофосфорной кислоты и отходов от обработки литья, обладает стабильными физико-химическими свойствами, технологично в раббте, так как имеет небольшую дшотность и вязкость, не требует большого разбавления водой (кокильные покрытия применяются с плотностью 1,1814

1,25 г/см), сохраняет свойства в течение длительного времени.

На основе алюмофосфатного связующего, полученного нз. 40%-ной ортофосфорной кислоты и отходов от обработки литья из алюминиевого сплава (состав 2) приготовлено кокильное покрытие с теми же наполнителями,что и известное кокильное покрытие 1-АФ-2 на основе АФС из гидроксида алюминия и концентрированной ортофосфорной кислоты.

Состав кокильного покрытия 1-АФ-2 мае. %:

Алюмофосфатное связующее48-53

Шамот зерновой - 24-25 Глина формовочная бентонитовая 12-13 Каолин обогащенньй 12-13 Состав кокильного покрытия на основе предлагаемогоалюмофосфатного связующего, мас.%: Алюмофосфатное связующее48-53

Наполнители 52-47 Оба состава проверялись по физикохимическим и технологическим характеристикам после разбавления водой до рабочей плотности 1,18-1,25 г/см в процессе хранения в течение трех месяцев (табл.3). Срок годности покрытия 1-АФ-2 по ТУ 2-043-459-77 3 месяца (табл.3).

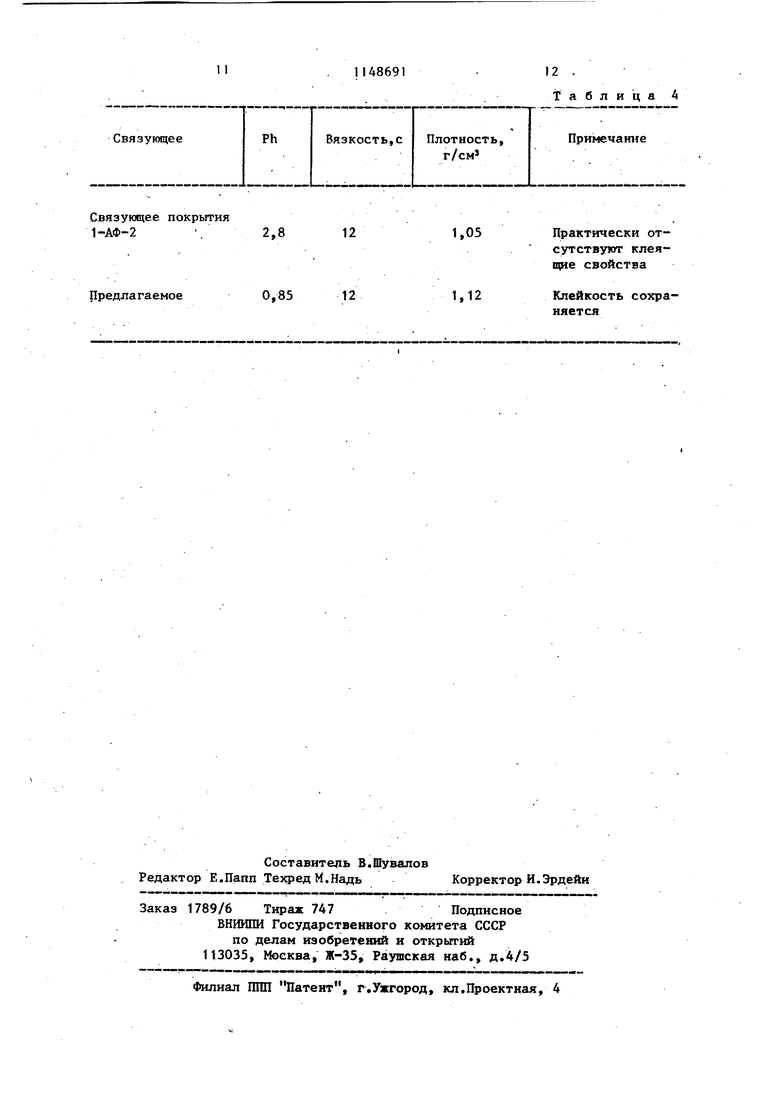

После месячного хранения связующее обоих покрытий отцантрифугирова- лось от наполнителей и замерились ,те же показатели. Результаты представленные в табл.4.

Из данных, представленных в табл.3 и 4, видно, что,предлагаемое связующее не изменяет своих свойств и стабилизирует кокильное покрытие с технологической точки зрения.Стойкость его к истираник с течением времени не изменяется, что говорит о высокой адгезии, обусловленной стабильностью алюмофосфатного связующего

Экономический эффект от применения изобретения составит около 150 руб. на 1 т алюмофосфатного связующего.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарное покрытие для кокилей | 1982 |

|

SU1100035A1 |

| Связующее для самотвердеющих противопригарных покрытий | 1991 |

|

SU1771865A1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2012 |

|

RU2510716C2 |

| Связующее для противопригарных покрытий литейных форм и стержней | 1985 |

|

SU1279738A1 |

| ШЛИКЕР ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОКЕРАМИЧЕСКИХ ФИЛЬТРОВ | 1993 |

|

RU2084428C1 |

| ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2088368C1 |

| ЭЛЕКТРОПРОВОДЯЩИЙ ТЕРМОСТОЙКИЙ ФОСФАТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2524516C1 |

| ГРУНТОВКА ПОД ФТОРОПЛАСТОВОЕ ПОКРЫТИЕ | 1992 |

|

RU2049102C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО ДЕКОРАТИВНОГО ПОКРЫТИЯ | 2000 |

|

RU2165948C1 |

| Способ нанесения защитных покрытий | 1988 |

|

SU1560621A1 |

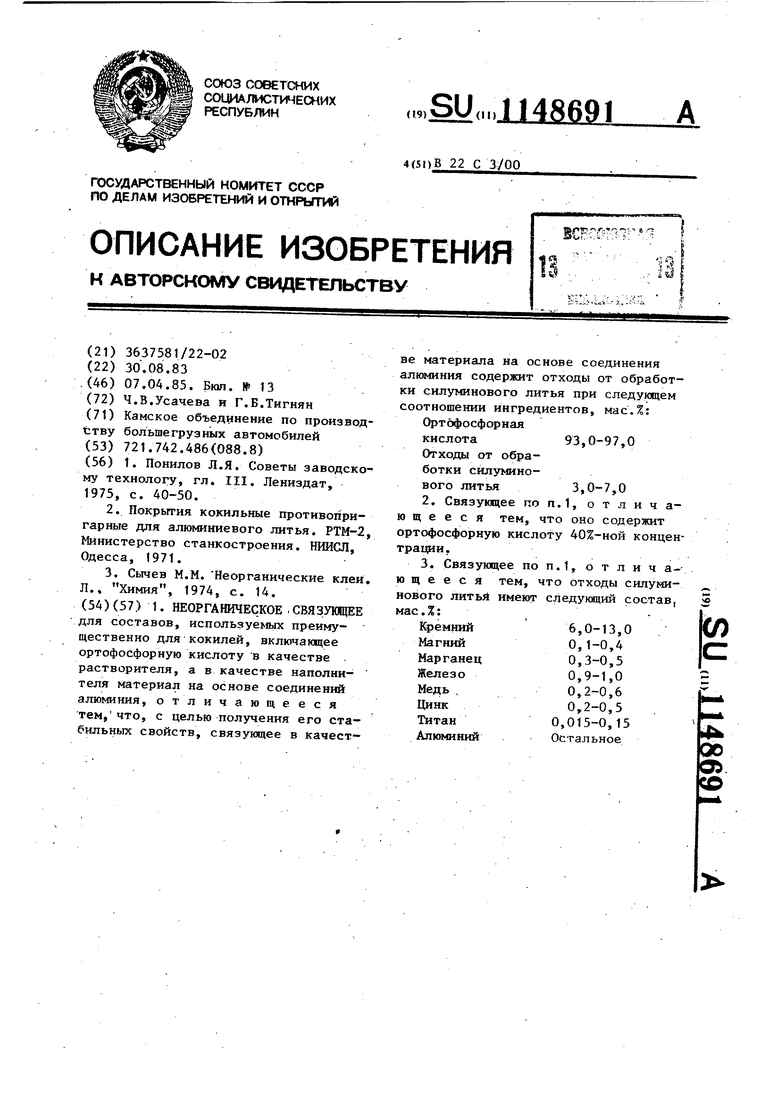

1. НЕОРГАНИЧЕСКОЕ.СВЯЗУЮЩЕЕ для составов, используемых преимущественно дляКокилей, включакщее ортофосфорную кислоту в качестве растворителя, а в качестве наполнителя материал на основе соединений алюминия, отличающееся тем,что, с целью получения его стабильных свойств, связующее в качест:V -Г..-. -. Ji IS ве материала на основе соединения алюминия содержит отходы от обработки силуминового литья при следующем соотношении ингредиентов, мае.%: Ортофосфорная кислота 93,0-97,0 Отходы от обработки силуминового литья 3,0-7,0 2.Связующее поп.1, отличающееся тем, что оно содержит ортофосфорную кислоту 40%-ной концентрации. 3.Связующее по п.1, отлич аю щ е е с я тем, что отходы силуминового литьй имеют следукнций состав, мас.%: (Л 6,0-13,0 Кремний 0,1-0,4 Магний 0,3-0,5 Марганец 0,9-1,0 Железо 0,2-0,6 Медь , 0,2-0,5 Цинк 0,015-0,15 Титан 4 Остальное Алюминий 00 о D

А1(ОН),: 65%-ная АЛ-2 (стружка):40%-ная 0,8-0,9 АЛ-4 (етрух.а) i 40%-ная 0,50-0,60 .АЛ-9 (стружка):40%-ная 0,9-1,0 На 12-15 сут200-220 1,75 ки осадок 15-}81,59-1,52 3 месяца не изменяется 24-261,42-1,45 Тоже 19-201,51-1,54 :

f :

в;

Ю I

л н

n

Связующее покрытия

12 1-АФ-2.2,8

0,85 12

Предлагаемое

Примечат1е

Плотность,

г/CM

Практически отсутствуют клеящие свойства

Клейкость сохраняется

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Понилов Л.Я | |||

| Советы заводскому технологу, гл | |||

| III | |||

| Лениздат, 1975, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| НИИСЛ, Одесса, 971 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Неорганические клеи | |||

| Л., Химия, 1974, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1985-04-07—Публикация

1983-08-30—Подача