Изобретение относится к нанесению защитных покрытий на стальные детали и может быть использовано для повышения жаростойкости и коррозионной стойкости деталей энергетического машиностроения .

Целью изобретения является повышение жаро- и коррозионной стойкости покрытий, их прочности и твердости.

Способ по изобретению включает приготовление водной суспензии, в состав которой входят неорганическая связка из фосфатов и хроматов и наполнитель - алюминиевый порошок, нанесение этой суспензии на поверхность металлической детали, отжиг детали с покрытием при температуре

свыше , после этого дет.тль дополнительно обрабатывают водным раствором, содержащим 20-58 мас.% кислые фосфаты калия или фосфаты натрия, или фосфаты лития с последующим отжигом при 250-700°С.

Водные растворы кислых фосфатов (KHtPO, или , или ,) для дополнительной пропитки покрытия могут быть получены путем растворения в дистиллированной воде вышеуказанных соединений или при использовании в качестве компонентов ортофосфорной кислоты, щелочи и воды.

Выбор указанных компонентов обусловлен тем, что первичные фосфаты (КНЙРО) в отличие от вторичных KZHP04

СП

&

N5

и третичных КдРО имеют большую растворимость и, следовательно, из первичных фосфорнокислых растворов будет больше масса покрытия.

При этом содержание растворителя необходимо поддерживать от 42 до 80 мас.%.

При содержании воды менее 42 мас.% в р-астворе еще имеются кристаллы фос- фатов, вязкость жидкого раствора очень велика, что затрудняет его применение.

При содержании воды более 80 мас.% толщина фосфатной пленки мала. Для получения коррозионно-стойкого покрытия необходимо таким раствором 2-3 раза обрабатывать поверхность детали, проводя каждый раз термообработку для закрепления пленки.

Наилучшие результаты получаются при обработке 55%-ным водным раствором. При содержании воды около 55 мас.% в растворе отсутствуют твердые кристаллы, такой раствор обеспе- чивает оптимальную защитную пленку. Выбор температуры термообработки обусловлен тем, что при температуре выше 250°С полученная пленка не разрушается водой, имеет высокие защит- ные свойства. При температуре выше 700 С алюминий, входящий в состав покрытия, интенсивно диффундирует в сталь. При температурах выше 700 С покрытие превращается в диффузионное покрытие.

П р и м е р 1. На спескоструенную поверхность пластин из стали марки ЭИ962Ш нанесли слой суспензий, содержащей следующие ингредиенты, мас.%: ортофосфорная кислота 14; хромовый ангидрид 3,5; оксид магния.2,5; вода 38 и алюминиевый порошок марки АСД4 42.

Пластины с алюмофосфатным покрыти- ем обжигали при 500 С в течение 1 ч. На полученное таким образом покрытие наносили пленку из раствора, содержащего 58 мас.% дигидрофосфата натрия и 42 мас,% дистиллированной воды.

Пленку наносили способом распыления . Раствор для нанесения пленки имеет высокую вязкость, нанести его способом окунания не удается, В данном растворе могут быть растворены . все кристаллы фосфатов при перемешивании, однако при продолжительной выдержке раствора в спокойном состоянии

Q

,-

5

0

5

из него вновь выпадают твердые кристаллы.

Пластину, покрытую пленкой, отжигали при 300 С в течение 1 ч. После отжига поверхность пластины принимала вид эмали, приобретала блеск и товарный вид, повышалась твердость и прочность покрытия.

Коррозионные испытания проводили циклами. Каждый цикл включал: нагрев пластины с покрытием при 500 С в течение 1 ч, охлаждение и выдержку в течение 22 ч в тумане искусственной морской воды (3%-ный раствор NaCl).

Пластины с алюмофосфатным покрытием без дополнительной обработки через 4 коррозионных цикла были покры- „ты бурыми точками (питтингами), а пластины с аналогичным покрытием, но обработанные по изобретению не имели следов коррозии через 15 циклов.

Пример 2. На пластины из стали ЭИ962Ш нанесли алюмофосфатное покрытие, как в примере 1, но обработали его раствором, который содержал 20 мас.% дигидрофосфата натрия и 80 мас.% . Малая вязкость раствора позволяет наносить его как методом распыления, так и окунания, однако толщина получаемой пленки в этом случае меньше, чем в примере 1. Чтобы получить такую же толщину пленки необходимо обработку проводить 3-4 раза с промежуточными отжигами.

Коррозионные испытания показали, что пластины с алюмофосфатным покрытием, обработанные однократно раствором, выдержали 8 циклов без повреждения.

П р. и м е р 3. Пластины из стали ЭИ962Ш были покрыты: 3 штуки - цинком, 3 штуки - кадмием (гальваническим методом на толщину 10-15 мкм); 3 штуки алюмофосфатным покрытием; 3 штуки - алюмофосфатным покрытием и дополнительно обработаны раствором, содержащим 45 мас.% дигидрофосфата калия и 55 мас.% Н20, и от- тожены при 350 С. Кроме того, , взято 3 пластины без покрытия.

Результаты коррозионных испытаний

показали, что образцы без покрытия прокорродировали на 100% поверхности после 1 цикла; образцы с алюмофосфатным покрытием прокорродировали ia 40% поверхности через 3 цикла; образцы с цинковым покрытием на 60%

5156

поверхности через 5 циклов; образцы с кадмиевым покрытием на 70% через 7 циклов, а образцы с алюмофосфатным покрытием и обработанные раствором указанного состава не имели следов коррозии после Ц циклов.

I

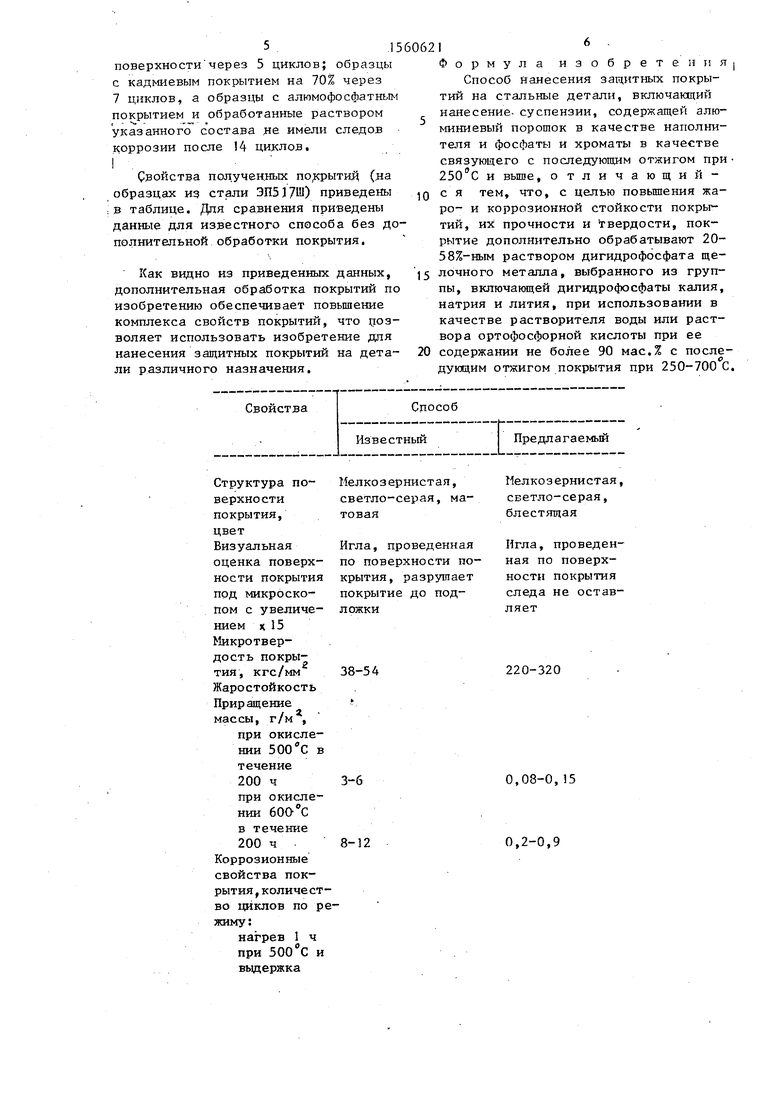

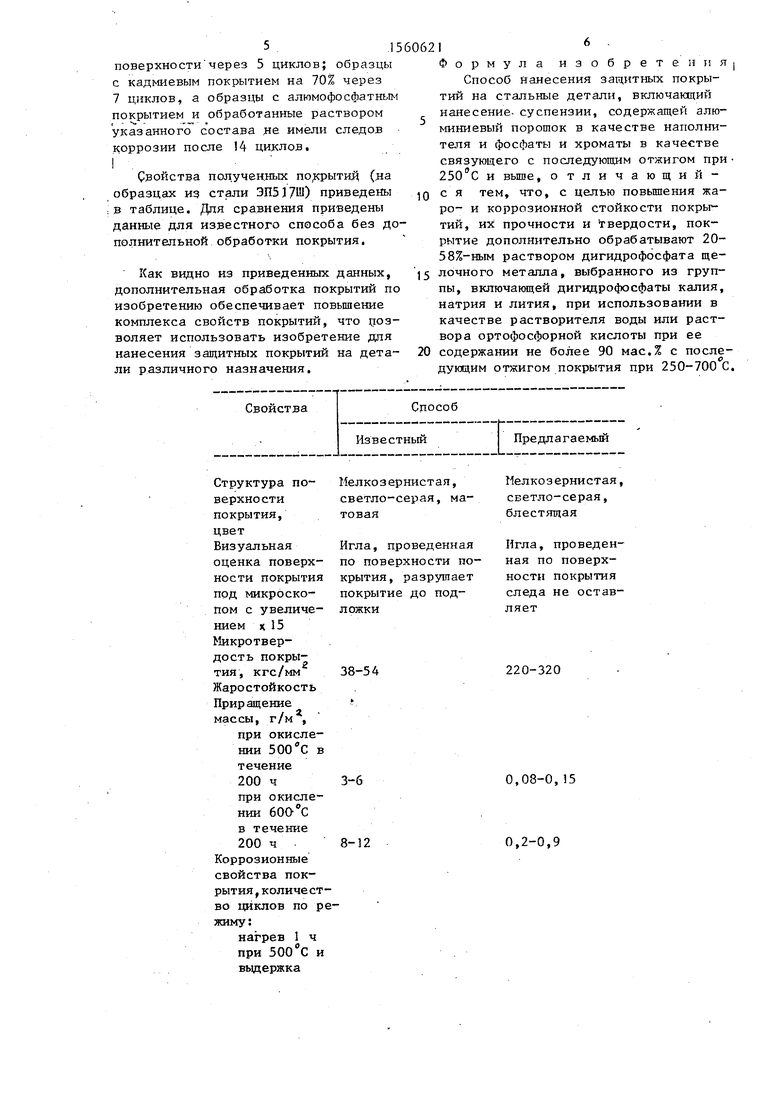

Свойства полученных покрытий (на

образцах из стали ЭП517Ш) приведены в таблице. Для сравнения приведены данные для известного способа без дополнительной обработки покрытия.

Как видно из приведенных данных, дополнительная обработка покрытий по изобретению обеспечивает повышение комплекса свойств покрытий, что позволяет использовать изобретение для нанесения защитных покрытий на дета- ли различного назначения.

1°

Формула изобретен и Я

Способ нанесения защитных покрытий на стальные детали, включающий нанесение суспензии, содержащей алюминиевый порошок в качестве наполнителя и фосфаты и хроматы в качестве связующего с последующим отжигом при 250 С и выше, отличающий- с я тем, что, с целью повышения жа- ро- и коррозионной стойкости покрытий, их прочности и твердости, покрытие дополнительно обрабатывают 20- 58%-ным раствором дигидрофосфата щелочного металла, выбранного из группы, включающей дигидрофосфаты калия, натрия и лития, при использовании в качестве растворителя воды или раствора ортофосфорной кислоты при ее содержании не более 90 мас.% с после0

дующим отжигом покрытия при 250-700 С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛИ | 1993 |

|

RU2036978C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2012 |

|

RU2510716C2 |

| СУСПЕНЗИЯ ДЛЯ АЛЮМОСИЛИЦИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2032764C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА СТАЛЬНОЙ ДЕТАЛИ | 2020 |

|

RU2737838C1 |

| Раствор для получения защитного покрытия на стальной поверхности | 1982 |

|

SU1085288A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫХ ДЕТАЛЯХ | 2012 |

|

RU2480534C1 |

| СТЕКЛОКЕРАМИЧЕСКАЯ ПЛЕНКА НА МЕТАЛЛИЧЕСКИХ ДЕТАЛЯХ | 1991 |

|

SU1835129A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2348457C2 |

| СПОСОБ ФОСФАТИРОВАНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ ПОВЕРХНОСТЕЙ С РЖАВЧИНОЙ | 2004 |

|

RU2261938C1 |

| АНТИКОРРОЗИОННОЕ ПОКРЫТИЕ С НИЗКИМ КОЭФФИЦИЕНТОМ ТРЕНИЯ | 2010 |

|

RU2544706C2 |

Изобретение относится к нанесению покрытий на стальные детали и может быть использовано для повышения жаростойкости и коррозионной стойкости деталей энергетического машиностроения. Цель изобретения - повышение жаро-и коррозионной стойкости покрытий, их прочности и твердости. Способ включает нанесение на стальное изделие суспензии, содержащей алюминиевый порошок в качестве наполнителя, фосфаты и хроматы в качестве связующего, и отжиг покрытия при 250°С и выше. Полученное покрытие подвергают дополнительной обработке раствором дигидрофосфата натрия, калия или лития, концентрация которого составляет 20-58 мас.%. В качестве растворителя используют воду или раствор ортофосфорной кислоты с содержанием не более 90 мас.%, после чего покрытие отжигают при 250-700°С. Дополнительная обработка повышает микротвердость до 320 кгс/мм2, в несколько раз повышает жаро- и коррозионную стойкость с одновременным повышением прочности покрытий. 1 табл.

Мелкозернистая, светло-серая, матовая

Игла, проведенная по поверхности покрытия, разрушает покрытие до подложки

38-54

3-6

8-12

Мелкоз ернистая,

светло-серая,

блестящая

Игла, проведенная по поверхности покрытия следа не оставляет

220-320

0,08-0,15

0,2-0,9

15606218

, Продолжение таблицы

2-314

2-415

| СПОСОБ НАНЕСЕНИЯ ОКИСИ АЛЮМИНИЯ НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ | 0 |

|

SU257984A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент США № 3248251, кл | |||

| Способ уравновешивания движущихся масс поршневых машин | 1925 |

|

SU427A1 |

Авторы

Даты

1990-04-30—Публикация

1988-02-22—Подача