Изобретение относится к металлургии, конкретнее к непрерьтной разливке стали и ее сплавов.

Известен способ ультразвуковой обработки непрерывно разливаемого металла, включающий возбуждение ультразвуковых колебаний в стенках кристаллизатора Ci

Недостатком известного способа является его низкая эффективность ввиду рассеяния ультразвуковой энергии как в месте акустическо1о контажта ультразвуковой колебательной системы со стенкой кристаллизатора-, так и в самом кристаллизаторе.

Известен способ ультразвуковой обработки непрерывно разливаемого металла, включающий погружение в расплав волноводного звена ультразвуковой колебательной системы 2.

Данный способ не обеспечивает требуемого качества непрерывнолитого металла из-за загрязнения обрабатываемого металла материалом волновода.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ непрерывной разливки металлов, включающий подачу металла в кристаллизатор, ввод в него расходуемой проволоки и наложение на нее колебаний ультразвуковой частоты СзЗ. ,

Однако известный способ не обеспечивает высокого качества непрерывного литого слитка, что и является его оьновным недостатком.

Этот недостаток обусловлен тем, что рекомендуемые известным способом диаметр расходуемой проволоки (не более 5 мм), непрерьшность ее подачи и скорость подачи, в своем значении не превышающая 2,52 м/мин, в процессе непреряавной разливки металла не обеспечивают эффективной ультразвуковой обработки расплава,, так как п1юволока расплавляется в его верхнем слое, в то время как обработка расплава в его нижней части, а именно в районе фронта кристаллизации, является более рациональной с точки зрения повышения качества слитка.

Кроме того, врасплаве металла вокруг проволоки при ее подаче с постоянной скоростью из-за того, что ,ее торец находится постоянно на одном и том же фиксированном относительно верхнего торца кристаллизатора расстоянии, величина которого определяется скоростью подачи проволоки, ее диаметром и температурой расплава, образуется не захлопывающееся облако, наличие которого препятствует.распространению ультразвуковых колебаний по всему объему расплава, в результате чего эффективность ультразвукового воздей-ствия на кристаллизующийся металл резко снижается.

Вследствие того что торец расходуемой проволоки в расплаве имеет постоянное расположение, в проволоке по ее длине устанавливается определенный температурный градиент, наличие которого отрицательно сказывается на величине амплитуды колебаний, возбуждаемых в проволоке, что также приводит к снижению эффективности воздействия ультразвуковых колебаний на расплав металла.

Цель изобретения - повышение качества слитка.

Поставленная цель достигается тем что согласно способу непрерывной разливки металлов, включанщему подачу металла в кристаллизатор, ввод в него расходуемой проволоки и наложение на нее колебаний ультразвуковой частоты, проволоку подают в кристаллизатор под углом Ю-ЗО к вертикальной плоскости циклически со скоростью 270-,0 м/мин, при этом продолжительность цикла ввоДа проволоки в расплав составляегт 0,15-6 с с интервалом времени между циклами равным

,46-1,36-10-U/d/2-12,

где t - температура расплава, Cj

d - диаметр расходуемой проволоки, мм.

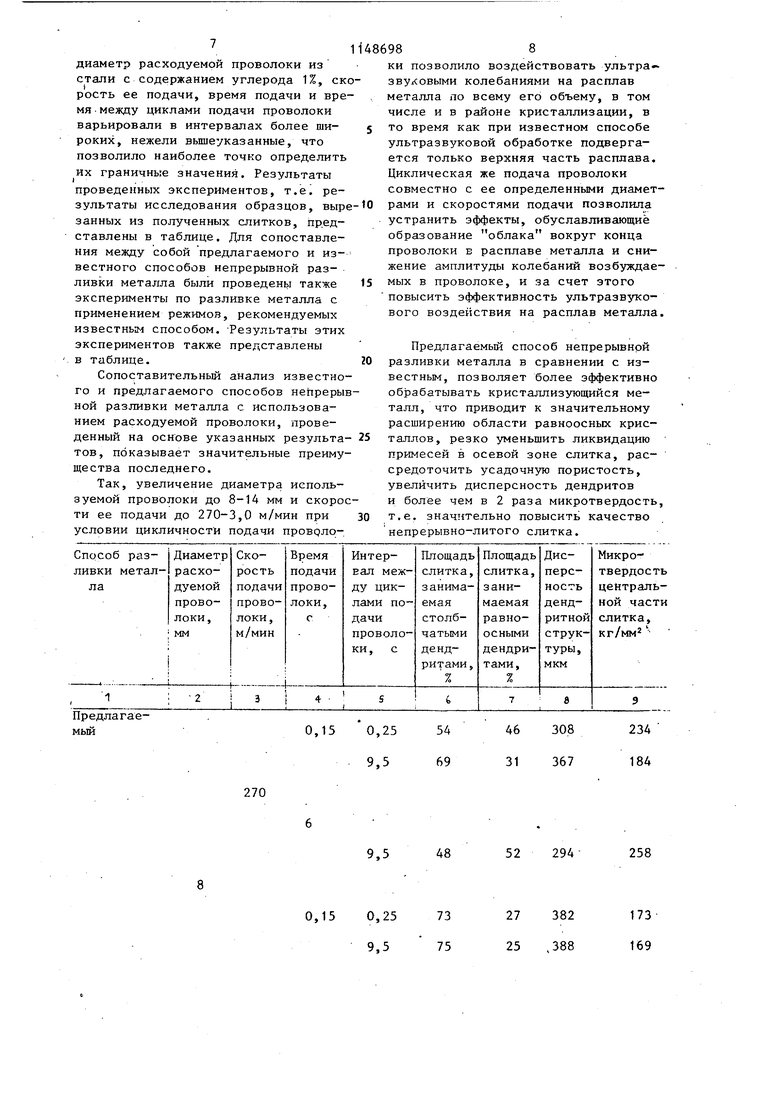

На чертеже представлено устройство для осуществления способа.

Способ осуществляется следующим образом.

Перед началом разливки металла на рабочей площадке машины непрерывного литья заготовок (МНЛЗ) устанавливают устройство, обеспечивающее подачу расходуемой проволоки в расплав метала и возбуждение в ней, колебаний ультразвуковой частоты. Бунт расходуемой проволоки 1 располагают на вращающемся барабане 2 поворотной в вертикальной плоскости рамы 3. После этого конец проволоки через механизм 4 циклической поДачи, правильный механизм 5, блок 6 управления и волноводно-излучающее звенр (в дальнейшем волновод) источника 7 ультразвуковых колебаний задают в полость 1фисталли затора 8 МНЛЗ, располагая его под некоторым углом (10-30°) относитель но от кристаллизатора. Затем в блок 6 управления вводят данные о диаметре используемой проволоки, температу ре расплава, которую металл будет иметь в кристаллизаторе, времени и скорости подачи проволоки, обеспечивающих необходимое весовое соотношение объема вводимой в расплав проволоки с объемом расплава, заполняющим кристаллизатор, и о -временном интервале между циклами подачи проволоки. .После чего: к МНЛЗ разливочньШ ковш и промежуточную емкость (промежуточный ковш) 9, включают бло 6 управления и источник 7, передающий посредством волновода проволоке 1 колебания ультразвуковой частоты, о наличии которых в проволоке загоранием сигнальной лампочки сообщает блок управления. Затем заполняют промежуточную емкость 9 металле, подлежащим обработке и открьгоают ее стопор, в результате чего кристаллизатор 8 начинает заполняться расплавом 10, а проволока 1 оплавляться. В момент времени, соответ ствующий заполнению кристаллизатора до определенного (максимально возможного) уровня, включают механизмы правления 5 и подачи 4 проволоки, качания кристаллизатора и вытягивания слитка, начиная тем самым ультразвуковую обработку расплава IB процессе его непрерывной разливки. Конец расходуемой проволоки 1, первым циклом ее подачи погруженный в расплав металла 10 на какую-то фиксированн то глубину, в течение времени, соответствующего интервалу до ,второго цикла подачи проволоки, оплавляется, воздействуя при этом на расплав колебаниями, которые он совершает, В момент времени, соответствуниций фактически полному оп-. лавлению конца проволоки, т,е, истечению времени интервала между циклами подачи проволоки-, блок 6 управления вьщает команду на механизм 4 подачи проволоки и он осуществляет . ее очередной цикл подачи с одновременным устранением кривизны проволоки посредством правильного механизма 5, В процессе разливки металла в зависимости от изменения температуры разливаемого металла и скорости вытягивания слитка блок 6 управления осуществляет корректировку скорости подачи, времени подачи и интервалов между циклаг и подачи проволоки. После окончания разливки металла выключают механизм вытягивания слитка и качания кристаллизатора, подачи и правления проволоки, источник колебаний и блок управления. Предлагаемый способ непрерывной разливки металла предусматривает использование расходуемой проволоки диаметром 8-14 мм, скорость ее подачи равную 270-3,О м/мин, продолжительйость цикла подачи проволоки и интервал между циклами ее подачи соответственно равные (0,15-6) (0,25-9,5) с. Ограничение диаметра расходуемой проволоки интервалом 8-14 мм обусловлено тем, что только при этих диаметрах проволоки.имеется возможность легко осуществляемого целенаправленного воздействия на структуру получаемого слитка, т.е, возможность управления процессом непрерывной разливки металла без учета воздействия на него колебаниями ультразвуковой частоты. Отклонение от указанного интервала диаметра расходуемой проволоки как в одну, так и в другую стороны, т,е, при использовании проволоки диаметром менее 8 мм или же более 14 мм, не позволяет добиться требуемого в процессе разливки металла весового соотношения объема вводимой в расплав проволоки и объ- , ема расплава, заполняющего кристаллизатор, т.е. не позволяет целенаправленно воздействовать на структуру и, следовательно, на качество получаемого слитка. Оптимальный днаметр расходуемой проволоки лежит в интервале 10-12 мм. Скорость.подачи расходуемой проволоки в расплав металла в значительной степени определяется дисшетром используемой проволоки. С увеличением диаметра расходуемой проволоки скорость ее подачи в расплав металла должна уменьшаться, т.е. диаметр расходуемой проволоки и скорость ее подачи взаимосвязаны между собой об ратно пропорциональной зависимостью Для проволоки диаметром 8-14 мм ско рость ее подачи в расплав металла находится в интервале 270-.3,0 м/мин Это обусловлено тем, что при скорос ти более 270 м/мин слиток, точнее стенка слитка, может быть проткнута проволокой вне кристаллизатора, поскольку она вводится в него под некоторым углом относительно его оси, а при скорости менее 3,0 м/мин на удается обеспечить требуемого весового соотношения объема вводимо в расплав проволоки и объема расплава, заполняющего кристаллизатор. Оптимальная скорость подачи проволо ки в расплав металла лежит в интервале 180-60 м/мин. Время подачи проволоки в расплав жидкого металла, т.е. продолжительность цикла ее -подачи, определяется не только ее диаметром и скоростью подачи, но и глубиной жидкой лунки по длине слитка. Поскольку глубина жидкой лунки слитка в процессе непрерывной разливки составля ет 6-8 м, а проволока вводится в кристаллизатор под углом 1030, то длина конца расходуемой проволоки, находящегося в расплаве, не должна превышать 4-5 м, поскольку в противном случае стенка слитка может быть проткнута проволокой вне кристаллизатора. Наибол цилесообразным представляется налич в жидком металле конца расходуемой проволоки, имеющего длину равную 1-4 м. Такая длина конца проволоки в расплаве металла при ее диаметре в 8-14 мм и скорости подачи равной 270-3,0 м/мин обеспечивается временем ее подачи, соответствующим 0,15-6 с, которое с увеличением диаметра проволоки, и следовательно уменьшением скорости ее подачи, необходимо увеличивать в указанном интервале. Если время подачи проролокк будет менее 0,15 с, то длина конца проволоки, находящегося В жидком металле, будет составлять менее 0,8-0,9 м, которой не достаточно для эффективного воздействия ультразвуковыми колебаниями на объе расплава, находящегося в кристаллизаторе. Если же время подачи проволоки, т.е. продолжительность цикл ее подачи, будет составлять §олее |Ь с, то становится возможным нарушение целос тности стенки слитка яне кристаллизатора. Оптимальная продолжительность цикла подачи проволоки лежит в интервале 0,5гЗ с. Продолжительность интервала между циклами подачи проволоки в значительной степени определяется временем ее расплавления и для проволоки диаметром 8-14 мм и длине его конца, находящегося в расплаве, в 1-4 м, составляет 0,25-9,5 с. Продолжительность указанного интервала, возрастающая с увеличением диаметра используемой проволоки, определяется из эмпи- , рически выведенного и экспериментально подтвержденного выражения f(23,46-1,36-10-21) i - 12, где С- временной интервал между циклами подачи проволоки, с; t - температура расплава, находящегося в кристаллизаторе, С; d - диаметр расходуемой проволоки, мм. Ограничение временного интервала между циклами подачи проволоки пределом в 0,25-9,5 с обусловлено тем, что при интервале менее 0,25 с стенка слитка может быть проткнута вне кристаллизатора, а при интервале более 9,5 с проволока будет оплавлена до такой степени, что ее торец выйдет из непосредственного контакта с расплавом металла, что крайне не желательно, так как ультразвуковая обработка расплава будет прервана. Оптимальная продолжительность интервала между циклами подачи проволоки находится в пределах 1-6,5 с. П р и М е р. Предлагаемый способ непрерывной разливки металла с использованием расходуемой проволоки был опробован в условиях Донецкого металлургического завода на МНЛЗ с кристаллизатором 150x1200 мм. Эксперименты проводились на стали с содержанием углерода 1% при скорости вытягивания слитка равной 1 м/мин. Источник ультразвуковых колебаний (преобразователь ПМС-1518А) возбуждался от ультразвукового генератора УЗГ-2-10 и обеспечивал амплитуду колебаний на излучающем торце волновода и, следовательно, в расходуемой проволоке, равную 15 мк. При проведении экспериментов диаметр расходуемой проволоки из стали с содержанием углерода 1%, ск рость ее подачи, время подачи и вре мя между циклами подачи проволоки варьировали в интервалах более широких, нежели вышеуказанные, что позволило наиболее точно определить их граничные значения. Результаты проведенных экспериментов, т.е. результаты исследования образцов, выр занных из полученных слитков, представлены в таблице. Для сопоставления между собой предлагаемого и известного способов непрерывной разливки металла были проведены также эксперименты по разливке металла с применением режимов, рекомендуемых известньм способом. -Результаты этих экспериментов также представлены в таблице, Сопоставительный анализ известно го и предлагаемого способов непреры ной разливки металла с использованием расходуемой проволоки, проведенный на основе указанных результа тов, показывает значительные преиму щества последнего. Так, увеличение диаметра используемой проволоки до 8-14 мм и скоро ти ее подачи до 270-3,0 м/мин при условии цикличности подачи проврло988ки позволило воздействовать ультразвуковыми колебаниями на расплав металла по всему его объему, в том числе и в районе кристаллизации, в то время как при известном способе ультразвуковой обработке подвергается только верхняя часть расплава. Циклическая же подача проволоки совместно с ее определенными диаметрами и скоростями подачи позволила устранить эффекты, обуславливаиощиё образование облака вокруг конца проволоки в расплаве металла и снижение амплитуды колебаний возбуждаемых в проволоке, и за счет этого повысить эффективность ультразвукового воздействия на расплав металла. Предлагаемый способ непрерывной разливки металла в сравнении с известным, позволяет более эффективно обрабатывать кристаллизующийся металл, что приводит к значительному расширению области равноосных кристаллов, резко уменьшить ликвидацию примесей в осевой зоне слитка, рассредоточить усадочную пористость, увеличить дисперсность дендритов и более чем в 2 раза микротвердость, т.е. значительно повысить качество непрерывно-литого слитка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модифицирования алюминия и его сплавов | 2017 |

|

RU2674553C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК МЕТОДОМ "ПЛАВКА НА ПЛАВКУ" | 2011 |

|

RU2483831C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2403121C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2004 |

|

RU2269395C1 |

| Способ разливки металла | 1984 |

|

SU1201047A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННЫХ СЛИТКОВ БОЛЬШОГО ДИАМЕТРА | 2014 |

|

RU2663661C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1994 |

|

RU2090304C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2410174C1 |

| СПОСОБ ВТОРИЧНОГО ОХЛАЖДЕНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СЛИТКОВ КВАДРАТНОГО И ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2010 |

|

RU2441731C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ НЕПРЕРЫВНО-ЛИТОЙ КРУГЛОЙ ЗАГОТОВКИ | 1999 |

|

RU2169635C2 |

СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ, включающий подачу металла в кристаллизатор, ввод в него расходуемой проволоки и наложение на нее колебаний ультразвуковой частоты, отличающийся тем, что, с целью повьшения качества слитка, проволоку подают в кристаллизатор под углом 10-30 к вертикальной плоскости циклически со скоростью 270-3,0 м/мин, при этом продолжительность цикла ввода проволоки в расплав составляет 0,15-6 с с интерва- . лом времени между циклами равным ,46-1,36.10- t/d/j-12; где t - температура pacrinaBa, ®С; d - диаметр расходуемой проволоки, мм.

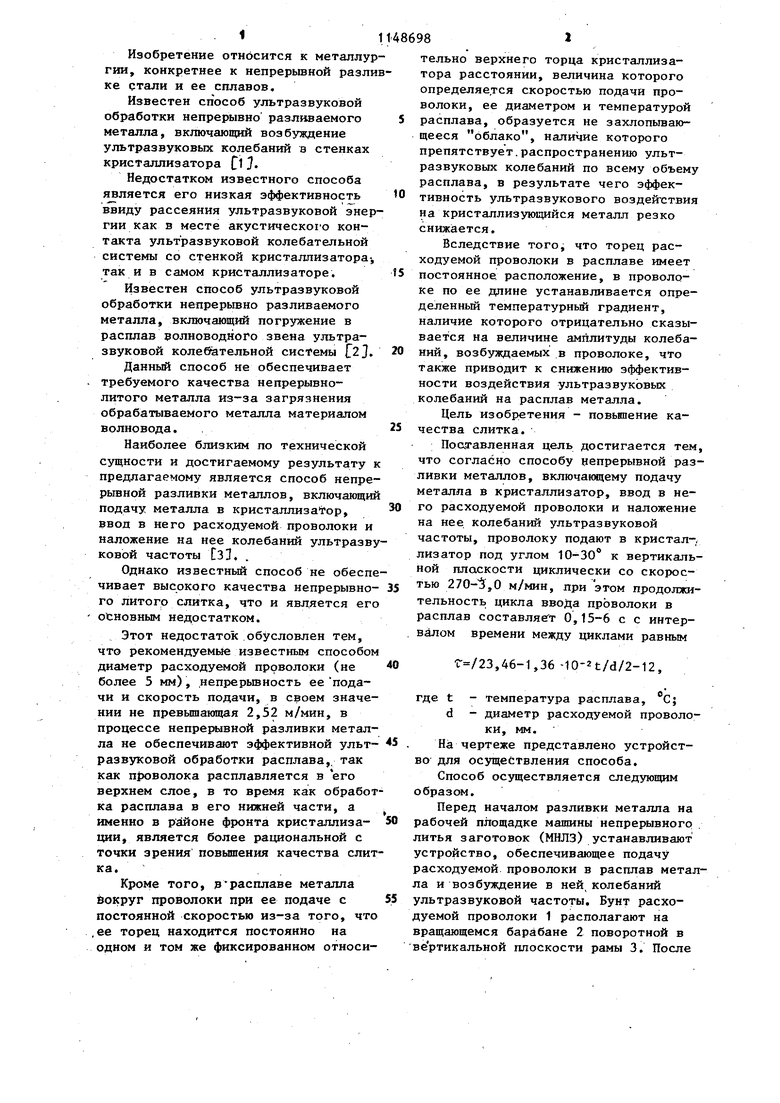

Предлагае0,15 0,25 мый

0,15 0,25 73 27 382 173 . 9,5

258

52 294

48 9,5 75 25 ,388 169 54 46 308 234 69 31 367 184

12 135 1

55 0,15 0,25 42 58 280 262

71 29 371

9,5

176

32

75 190

6,4 25 9,5 51 49 312 228

Авторы

Даты

1985-04-07—Публикация

1983-07-07—Подача