Изобретение относится к способам получения ингибиторов коррозии стали в сероводородсодержащих средах, конкретно к смесям продуктов аминирования диэтиленгликоля общей формулы I H (-NH-CH2-CH2-O-CH2-CH2-)nR,

где R -NH2, -OH,

n 2-4,

которые могут быть использованы для противокоррозионной защиты оборудования в нефтегазодобывающей промышленности.

Известен способ получения ингибитора коррозии путем конденсации уротропина со смесью бензилхлорида или его галоидзамещенных с бензилхлоридом в присутствии щелочи при 95-110oС [1]

Также известен способ получения ингибитора коррозии в сероводородсодержащих средах, заключающийся в конденсации высших пиридиновых оснований с галоидзамещенными углеводородами ингибитор ИК-2 [2] Однако указанный ингибитор плохо растворим в нефти и нефтепродуктах, неустойчив в агрессивных средах, токсичен, дорог.

Целью изобретения является способ получения новых ингибиторов коррозии стали в сероводородсодержащих средах с улучшенными свойствами.

Указанная цель достигается способом получения новых ингибиторов коррозии стали в сероводородсодержащих средах общей формулы I

H (-NH-CH2-CH2-O-CH2-CH2-)nR,

где R -NH2, -OH,

n 2-4,

которые получают путем взаимодействия диэтиленгликоля с аммиаком в присутствии водорода и гетерогенного никельциркониевого катализатора состава, мас.

ZrO2 5-95

Ni 95-5

при нагревании до температуры 150-270oС;

Пример 1. Через контактную трубку, в которую загружают 25 см3 катализатора, содержащего, мас. ZrO2 50, Ni 50, пропускают смесь паров диэтиленгликоля (ДЭГ), NH3 и H2 в молярном соотношении 1:10:5 при температуре 150-180oС. Диэтиленгликоль подают со скоростью 10 моль/л•ч. Продукты реакции конденсируют в холодильнике и собирают в приемнике.

Катализатор анализируют на хромато-масс-спектрометре КВ-2091 с системой обработки данных LКВ-2130 на стеклянных капиллярных колонках с неподвижными фазами SP-2100, SE-30 и SP-1000.

Пример 2. Условия аналогичны примеру 1, а температура контактирования 190-230oС.

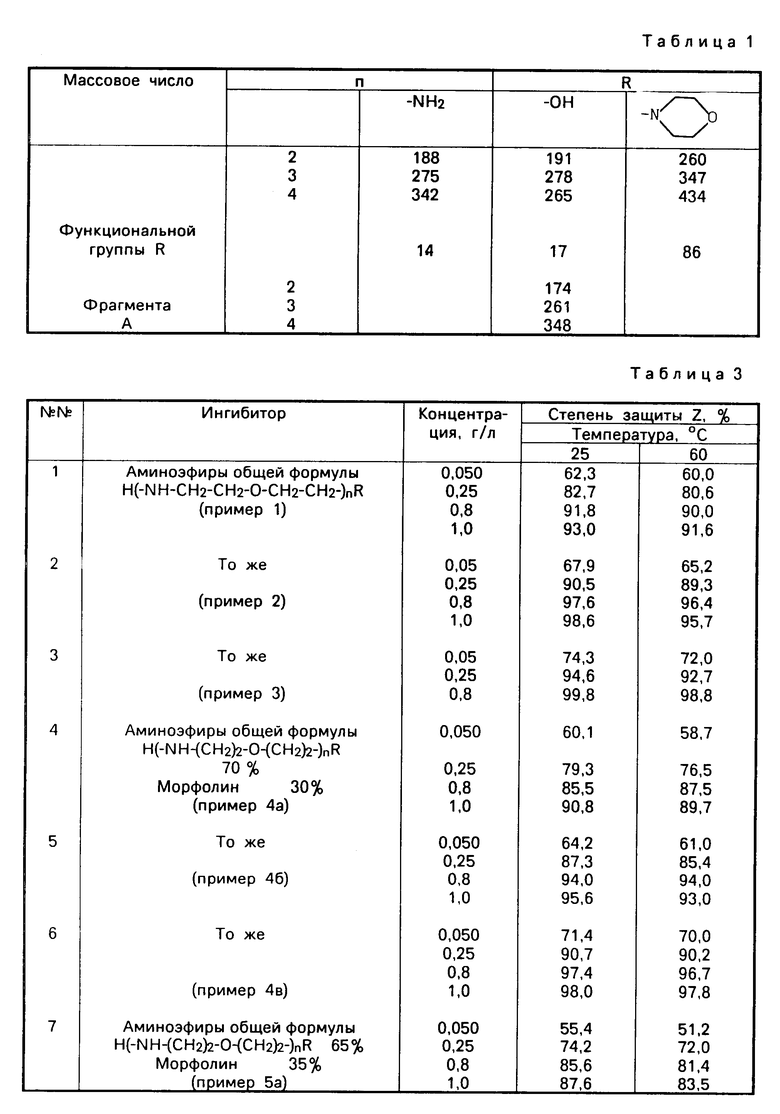

Пример 3. Условия аналогичны примеру 1, а температура контактирования 230-270oС. Результаты качественного и количественного анализа полученной смеси аминоэфиров формулы H(A)nR,

где A-(-NH-CH2-CH2-O-CH2-CH2-)n,

R- NH2, -OH,

n 2-4,

приведены в табл.1.

Пример 4 а. Через контактную трубку, в которую загружено 25 см3 катализатора содержащего, мас. ZrO2 95, Ni 5, пропускают смесь паров ДЭГ, NH3 и H2 в молярном соотношении 1:10:5 при температуре 150-180oС. Диэтиленгликоль подают со скоростью 10 моль/л•ч. Продукты конденсируют в холодильнике и собирают в приемнике. Катализат анализируют на хромато-масс-спектрометре LКВ-2091 с системой обработки данных LКВ-2130 на стеклянных капиллярных колонках с неподвижными фазами SP-2100, SE-30, SP-1000.

Пример 4 б. Условия аналогичны примеру 4 а, а температура контактирования 190-220oС.

Пример 4 в.

Условия аналогичны примеру 4 а, а температура контактирования 230-270oС.

На катализаторе (ZrO2 95 и Ni 5%) получается смесь аминоэфиров формулы H(A)nR, где A-(-NH-CH2-CH2-O-CH2-CH2-)n; R -NH2, -OH и  n 4-2, с выходом 70% остальное ( 30%) морфолин.

n 4-2, с выходом 70% остальное ( 30%) морфолин.

Результаты количественного и качественного анализа полученной смеси аминоэфиров формулы H(A)nR, где A- -NH-CH2-CH2-O-CH2-CH2-; R- -NH2, -OH,  n 2-4, приведены в табл.1.

n 2-4, приведены в табл.1.

Пример 5 а. Через контактную трубку, в которую загружено 25 см3 катализатора, содержащего, мас. ZrO2 5, Ni 95, пропускают смесь паров ДЭГ, NH3 и H2 в молярном соотношении 1:10:5 при температуре 150-180oС. Диэтиленгликоль подают со скоростью 10 моль/л•ч. Продукты реакции конденсируют в холодильнике и собирают в приемнике. Катализатор анализируют на хромато-масс-спектрометре LКВ-2091 в системой обработки данных LКВ-2130 на стеклянных капиллярных колонках с неподвижными фазами PS-2100, SE-30 и SP-1000.

Пример 5 б. Условия аналогичны примеру 5а, а температура контактирования 190-220oС.

Пример 5 в. Условия аналогичны примеру 5 а, а температура контактирования 230-270oС.

На катализаторе ( ZrO2 5 и Ni 95%) получается смесь аминоэфиров формулы H(A)nR, где A- -NH-CH2-CH2-O-CH2-CH2-; R- -NH2, -OH,  n 2-4, с выходом 65% остальное ( 35%) - морфолин.

n 2-4, с выходом 65% остальное ( 35%) - морфолин.

Результаты количественного и качественного анализа полученной смеси аминоэфиров формулы H(A)nR, где A - -NH-CH2-CH2-O-CH2-CH2; R- -NH2, -OH,  n 2-4, приведены в табл.1.

n 2-4, приведены в табл.1.

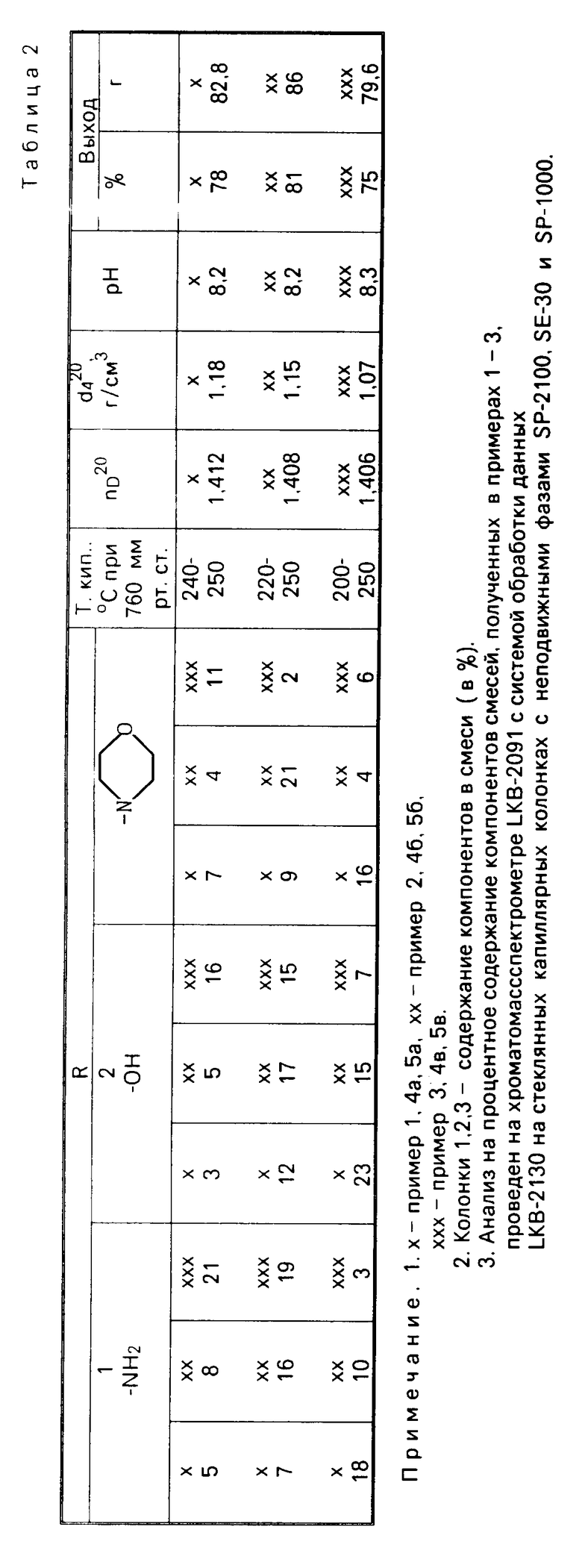

В табл. 2 приведены физико-химические константы, характеризующие смесь формулы I.

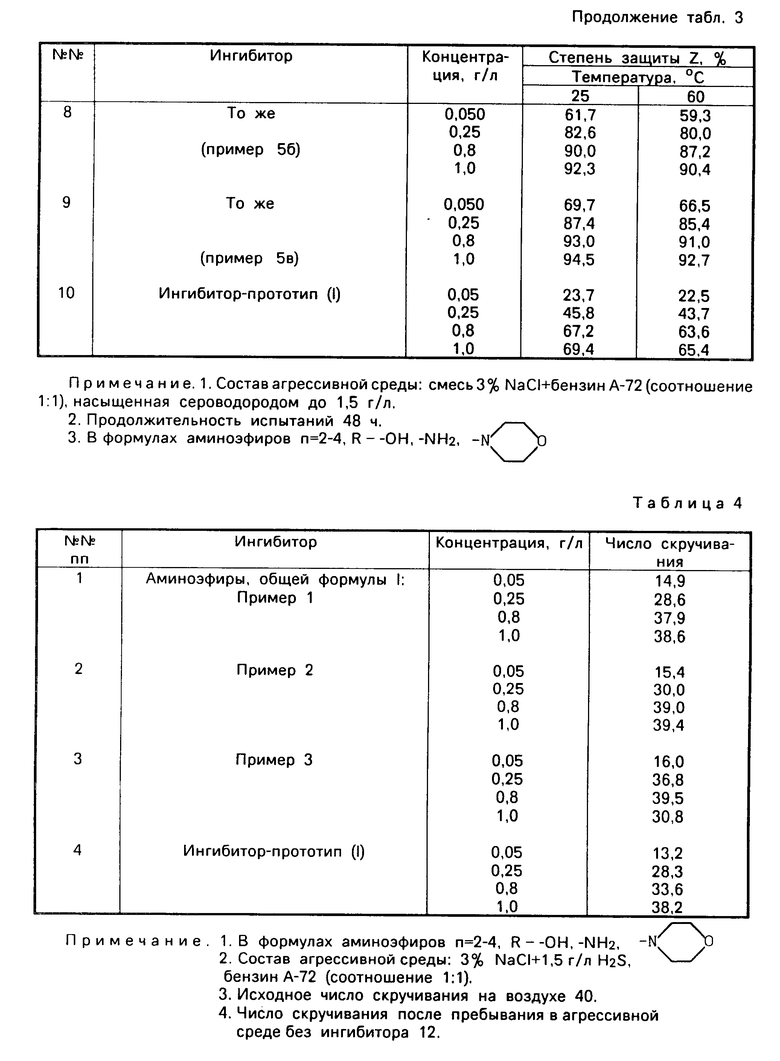

Ингибитор (продукты аминирования диэтиленгликоля), полученный на катализаторах: ZrO2 95, Ni 5% и ZrO2 5, Ni 95% по примерам 4 (а-в) и 5 (а-в), обладает такой же полезностью свойств, как и полученный на катализаторе состава ZrO2 50, Ni 50% но в связи с наличием в смеси морфолина (30-35%) защитные свойства его несколько ниже. Данные по защитной эффективности полученных смесей по примерам 4 (а-в) и 5 (а-в) приведены в табл.3.

Оценку защитных свойств ингибирующей смеси производят гравиметрическим методом путем сравнения скорости коррозии пяти параллельных контрольных образцов в агрессивной среде. Агрессивной средой служат смеси, состоящие из 3% -ного водного раствора хлористого натрия и бензина А-72 в соотношении 1:1 по объему, насыщенные сероводородом до концентрации 1,8-2,0 г/л, и 5-15% HCl, насыщенные сероводородом до концентрации 1,5 г/л. Продолжительность эксперимента 48 ч.

В качестве контрольных образцов при определении скорости общей коррозии используют стальные пластины размером 50х25х2 мм. Защитное действие ингибиторов вычисляют по формуле

где vo, v скорости коррозии металла в агрессивной среде в отсутствие и в присутствии ингибирующей смеси соответственно, г/м2•ч.

Скорость коррозии рассчитывают для каждого образца, в формуле расчета защитного действия подставляют среднее арифметическое значение пяти параллельных определений.

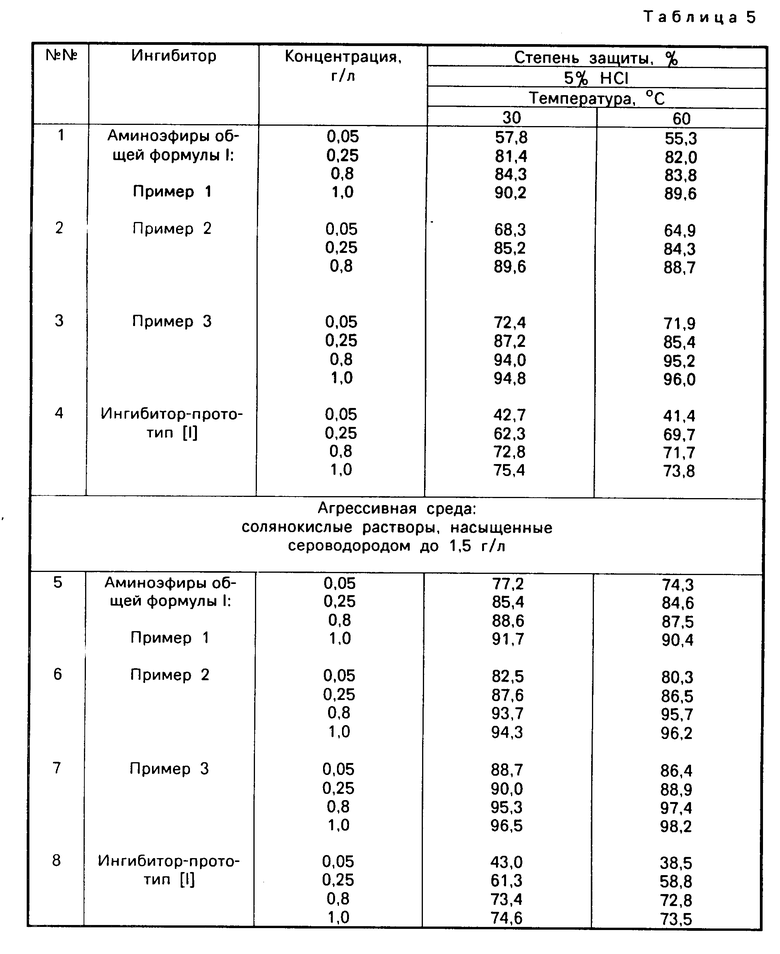

Влияние коррозионной среды на механические свойства металла определяют по остаточной пластичности с помощью образцов, изготовленных из стальной ленты марки У9А ГОСТ 21996-76, путем испытаний их после пребывания в агрессивной среде на гибочной машине МГ-3 (ГОСТ 13812-68). Исходное количество гибов на воздухе составляет 40.

В качестве агрессивной среды применяют дистиллированную воду с содержанием хлористого натрия 3% насыщенную сероводородом до 1,5-1,8 г/л. Продолжительность опытов 6 ч.

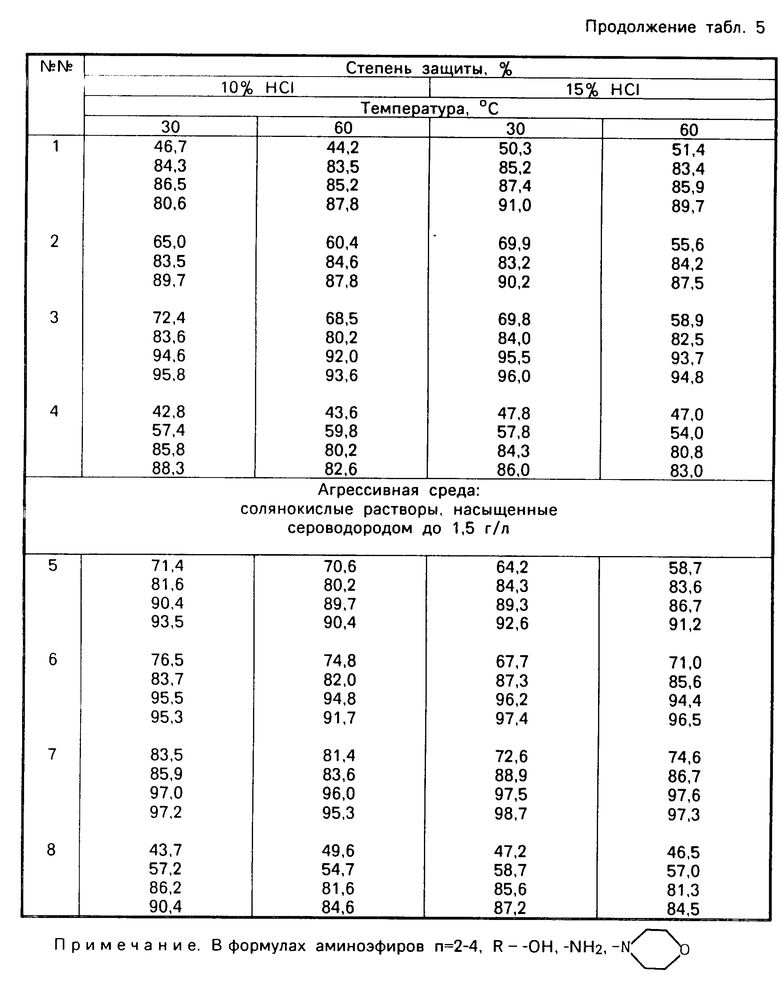

Поддерживают температуру 25 и 60oС, рН 3,8-4,0. Результаты испытаний представлены в табл.3-7.

В табл. 4 приведены данные влияния ингибиторов на пластические свойства стали, в табл. 5 сравнительные данные защитной эффективности ингибиторов в солянокислой среде.

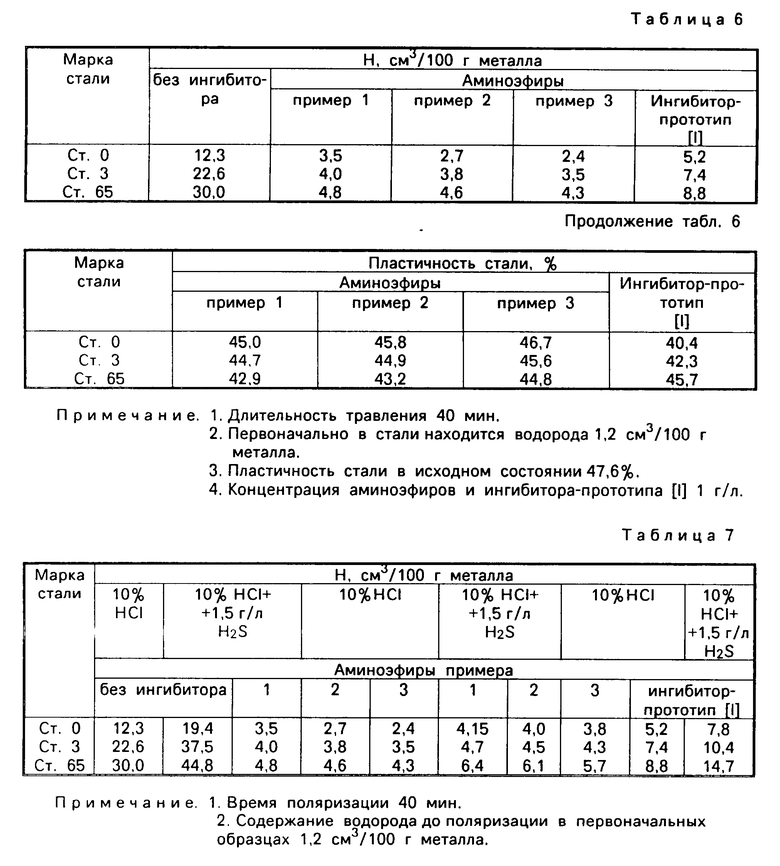

Определение травильной хрупкости стальных изделий. Определение проводят методом вакуум-плавления на эксхалографе ЕА1.Применяют образцы стали Ст.3 диаметром 5,0-6,5 мм. На точку берут 5 образцов. Торцы образцов зачищают наждачной бумагой М14. Травление проводят при постоянной температуре и перемешивании в кислой среде 10% HCl, не содержащей ингибитора, и в такой же среде с добавкой ингибитора. После травления образцы промывают, высушивают и на эксхалографе определяют величину Н в процентах, которую затем пересчитывают в см3 на 100 г металла по формуле

где vo объем 1 моля идеального газа при oC;

2 молекулярная масса водорода, г.

По величине Н судят о степени наводороживания стали. Результаты, полученные путем определения объема поглощенного водорода, представлены в табл. 6.

Влияние ингибитора на наводороживание стали изучают также путем изменения объема водорода, поглощенного стальным образцом при его поляризации в растворе кислоты.

Объем поглощенного водорода определяют методом анодного растворения. В качестве образцов применяют цилиндры из стали диаметром 10 мм и высотой 15 мм. Поляризации подвергают цилиндрическую поверхность. Результаты испытаний представлены в табл.7.

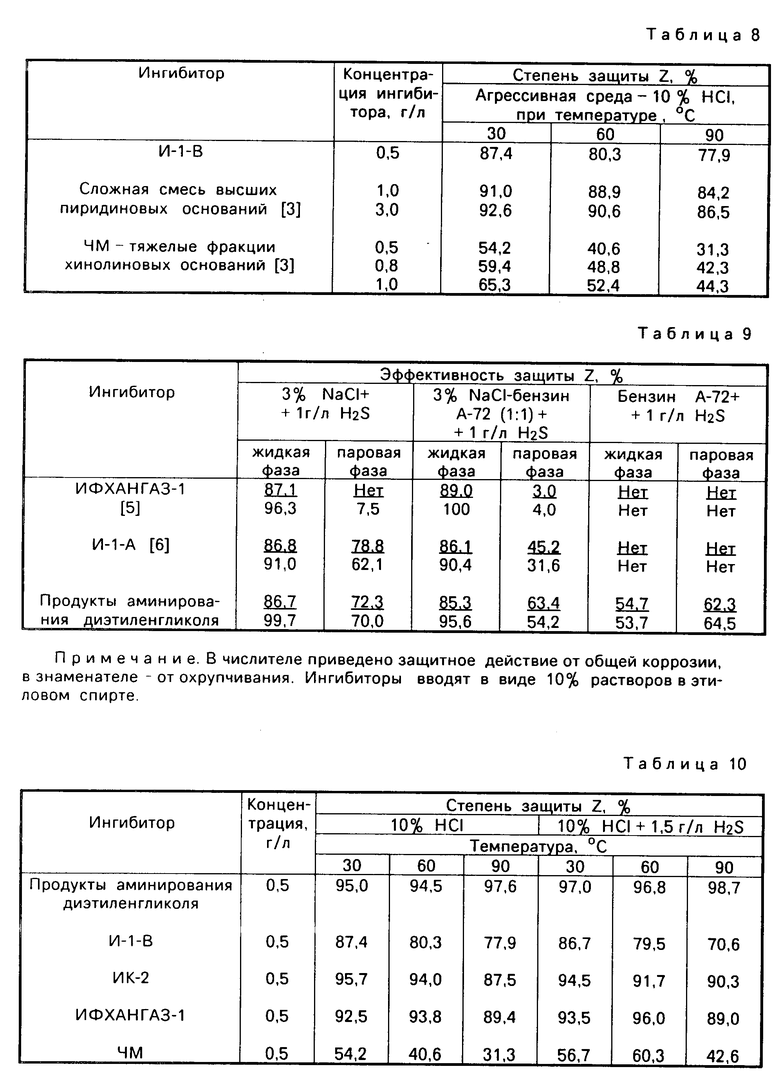

Данные по защитной способности ингибиторов присадки ЧМ и И-1-В [3] представлены в табл.8.

Как видно из табл.8, И-1-В наибольшую степень защиты имеет при высокой концентрации (не менее 3 г/л), требует обязательного присутствия в травильной ванне пенообразователя.

Резкое снижение степени защиты наблюдается для ЧМ при 60oС и для И-1-В при 90oС, что связано с разложением ингибиторов. Присадка ЧМ оказывает низкое защитное действие на стали. В кислой среде с присадкой ЧМ прочность металла снижается на 5%

Одним из важнейших свойств ингибиторов сероводородной коррозии является их способность тормозить коррозию оборудования в жидкой и паровой фазе. Однако не все эффективные жидкофазные ингибиторы сероводородной коррозии обладают защитными свойствами в паровой фазе [4] о чем свидетельствуют данные табл.9.

Кислотная обработка скважин производится обычно 10-20% HCl в условиях воздействия высоких температур ( 100-150oС) и давления 200-300 атм [7]

В табл.10 приведено сопоставление ингибирующей эффективности в 10% HCl и 10% HCl + 1,5 г/л H2S известных ингибиторов и продуктов аминирования диэтиленгликоля.

Указанный ингибитор (продукты аминирования диэтиленгликоля) обладает следующими физико-химическими характеристиками:

Цвет Темно-коричневый

Плотность, г/см3 1,1 1,5

Температура вспышки, oС (в закрытом тигле) 60

Вязкость при 25oС, МПа 9,7

Температура плавления, oС -3

Температура замерзания, oС -30

Растворяется в углеводородах, воде, газе.

Технологические свойства ингибитора: высокая эффективность ( не ниже 90% ), стабильность в растворах кислот при обычной (20oС) и высоких температурах (до 90oС), малая токсичность ( 4-й класс), предотвращает наводороживание металла при кислотной обработке, сохраняет высокую эффективность в интервале температур 20-90oС, транспортабельность: перевозится в стальных цистернах, устойчив при длительном хранении в закрытых емкостях. ТТТ1 ТТТ2 ТТТ3 ТТТ4 ТТТ5 ТТТ6 ТТТ7

Способ получения ингибиторов коррозии стали в сероводородсодержащих средах на основе продуктов аминирования диэтиленгликоля общей формулы H(-NH-CH2-CH2-O-CH2-CH2-)nR,

где R - -NH2, -OH,

n = 2 - 4,

отличающийся тем, что, с целью улучшения свойств ингибиторов коррозии стали в сероводородсодержащих средах при малых концентрациях, проводят взаимодействие диэтиленгликоля с аммиаком в присутствии водорода и гетерогенного никель-циркониевого катализатора состава, мас.%:

ZrO2 - 5 - 95

Ni - 95- 5

при 150 - 270oC.

Способ получения ингибиторов коррозии стали в сероводородсодержащих средах на основе продуктов аминирования диэтиленгликоля общей формулы H(-NH-CH2-CH2-O-CH2-CH2-)nR,

где R -NH2, -OH-,

n 2 4,

с использованием азотсодержащих соединений, отличающийся тем, что, с целью улучшения свойств ингибиторов коррозии стали в сероводородсодержащих средах при малых концентрациях, проводят взаимодействие диэтиленгликоля с аммиаком в присутствии водорода и гетерогенного никель-циркониевого катализатора состава, мас.

ZrO2 5 95

Ni 95- 5

при 150 270oC.

| Авторское свидетельство СССР N 426541, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР N 665764, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Алцыбеева А | |||

| и др | |||

| Ингибитор коррозии металлов, Л.: Химия, 1968, с.23,26 | |||

| Киченко В.Б | |||

| и др | |||

| Лабораторные исследования защитного действия ингибиторов сероводородной коррозии в паровой фазе | |||

| Коррозия и защита в нефтегазовой промышленности | |||

| М., вып.5, 1983, с.6 | |||

| Розенфельд И.Л | |||

| и др | |||

| Защита металлов, т | |||

| XVIII, N 2, 1982, 171 | |||

| В.Н.Долинкин и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| В сб.: Травление и обезжиривание труб из сталей и сплавов | |||

| - Материалы научно-технического семинара по травлению и обезжириванию труб из сталей и сплавов, г.Днепропетровск | |||

| М.; Mеталлургия, 1867, c.8-87 | |||

| М.М.Максимов | |||

| Обработка скважин соляной кислотой, М.: Гостоптехиздат, 1945, с.240. | |||

Авторы

Даты

1996-08-20—Публикация

1982-05-12—Подача