2.Способ по п. 1, о т л и ч аю щ и и с я тем, что процесс осуществляют в паровой фазе.

3.Способ по п. 1, о т л и ч аю щ и и с я тем, что используют катализаторы, содержащие ингредиент VIB.группы в количестве, соответствующем 10-20 мас,% окисла металла

в катализаторе, и ингредиент VIII

группы в количестве, соответствующем 1-10 мас. окисла металла в катализаторе . 4. Способ по Пп. 1-3, о т л ич а ю щ и. и с я тем, что используют катализатор, содержащий в качестве ингредиентов VIB и VIII групп молибден и кобальт соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХСТАДИЙНЫЙ СПОСОБ ОБЕССЕРИВАНИЯ ОЛЕФИНОВЫХ БЕНЗИНОВ, СОДЕРЖАЩИХ МЫШЬЯК | 2008 |

|

RU2477304C2 |

| СПОСОБ ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2015 |

|

RU2575639C1 |

| Способ гидроочистки бензина каталитического крекинга | 2018 |

|

RU2688155C1 |

| Способ гидродеметаллизации углеводородного сырья | 1978 |

|

SU1042621A3 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU332603A1 |

| ОБЕССЕРИВАЮЩИЙ АДСОРБЕНТ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2009 |

|

RU2498849C2 |

| В П Т Б | 1973 |

|

SU399144A1 |

| ОБЕССЕРИВАНИЕ И НОВЫЙ СПОСОБ ОБЕССЕРИВАНИЯ | 2004 |

|

RU2336126C2 |

| СПОСОБ ОБЕССЕРИВАНИЯ БЕНЗИНА | 2013 |

|

RU2638168C2 |

| СПОСОБ ГИДРООБЕССЕРИВАНИЯ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2014 |

|

RU2652982C2 |

1. СПОСОБ ОБЕССЕРИВАНИЯ КРЕКИНГ-БЕНЗИНА путем контактирования смеси крекинг-бензина и водород содержаще го газа с катализатором, содержащим металлы V1B и VIII групп Периодической системы элементов, их окислы, сульфиды или смеси перечисленных ингредиентов на неорганическом окисном носителе, содержащем окись алюминия, при 232,2-398,, давлении 5,25-42 кг/см, соотношении водород - сырье 36-890 нм водорода на 1 м сьфья и весовой скорости подачи сырья 1-15 ч, о т л ичающийся тем, что, с целью с повьпиения селективности и упрощения технологии процесса, используют каел тализатор, носитель которого содержит 70-90 мас.% окиси магния.

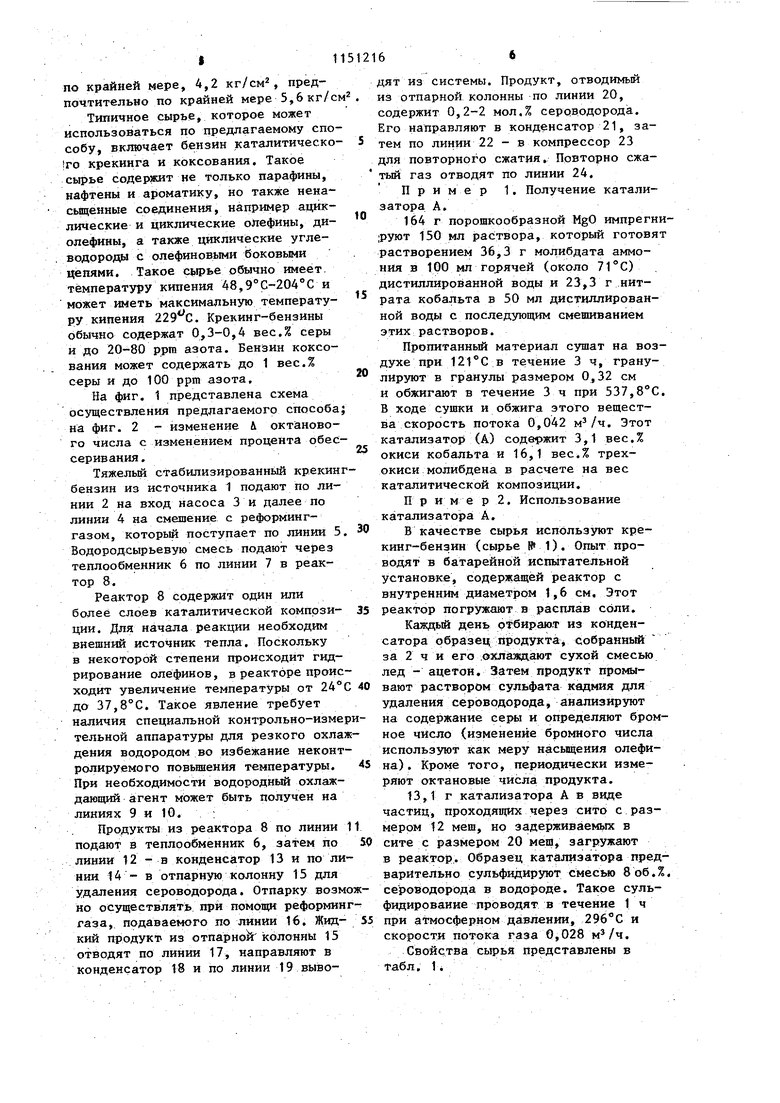

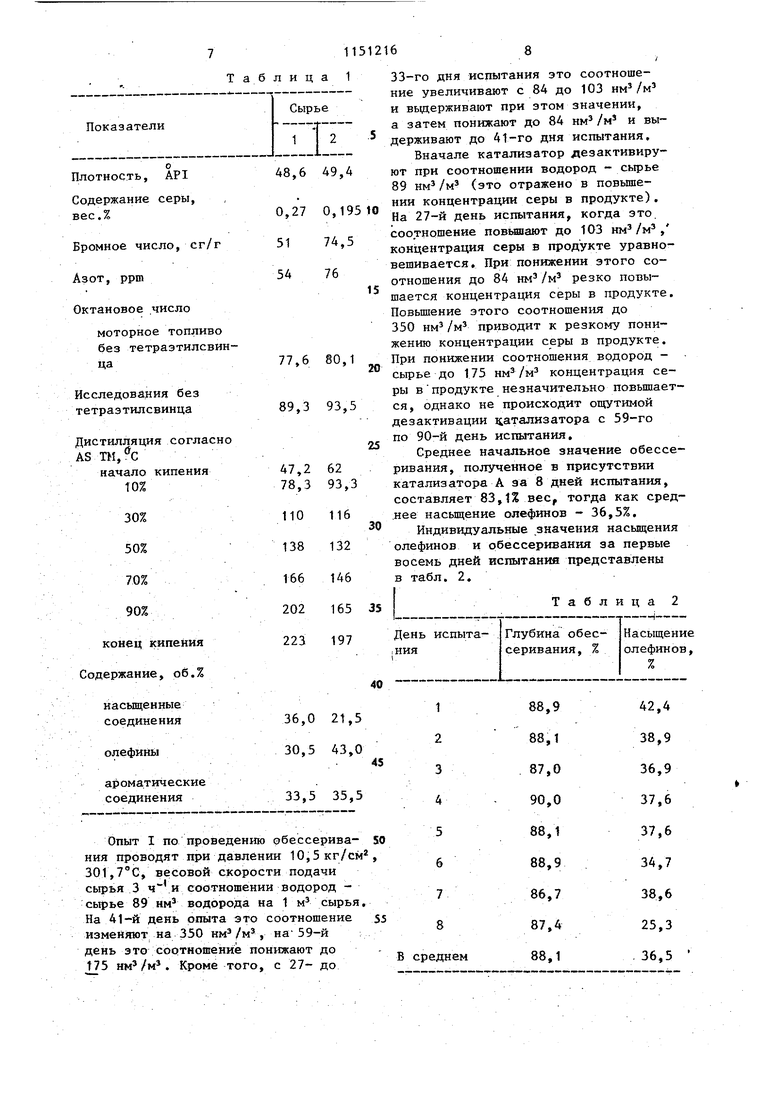

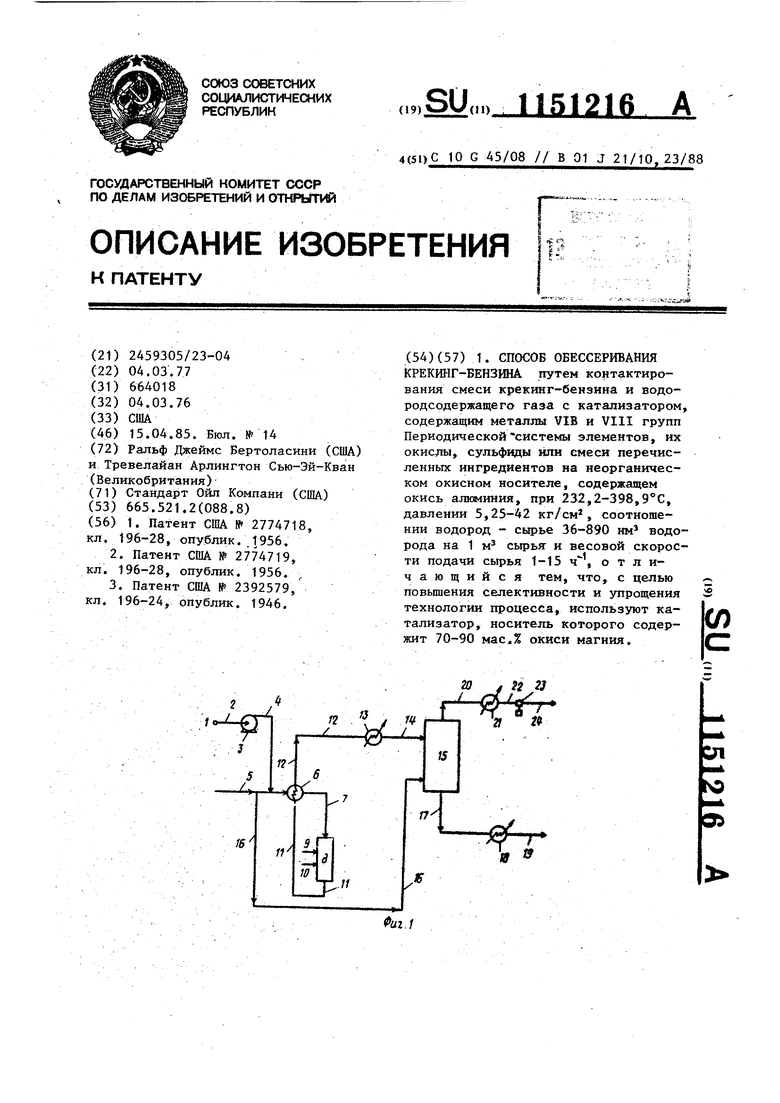

Изобретение относится к области нефтеперерабатывающей промьшшенност и решает задачу обессеривания крекинг-бензинов, к которым относятся бензины таких вторичных процессов нефтепереработки, как каталитически крекинг и коксование. Одним из базовых компонентов, ис пользуемых для получения бензина, я ляются крекинг-бензины. Крекинг-бен зины содержат серу и олефины. Сера которая может присутствовать вколичествах порядка 0,3 вес.% и выше, является потенциальным загрязнителем воздуха, а также ядовитым или токсич ным материалом для катализаторов, которые используются в каталитическом глушителе в выхлопной системе автомобильного мотора. Олефины (содержание fe крекинг-бензине 30% вес. и вьше) имеют октановые числа более вьгсокие, чем октановые числа соответ ствующих насьвденных соединений. Двуокись серы, которая вьщеляется при сгорании высокосёрнистых топлив, является основным веществом загрязняющим воздух, поэтому концентрация серы в компонентах бензина и, следовательно, в крекинг-бензинах должна быть снижена. Известны способы обессеривания олефинсодержащего бензина путем кон тактирования бензина и водорода с катализатором, содержащим окислы кремния, алюминия или магния, а так же металла VA, VIB и VIII групп Периодической системы злементов. Основой носителя данного катализатора является кремнезем fij и 2J, Однако для осуществления известных способов необходимы специфические условия: давление 1,4-7 кг/см и температура-415-470С р ; в случае необходимости очистки от тиофеновой серы необходима еще более высокая температура - 470-525°С {2 . Данные способы осуществляют при небольшой нагрузке по сырью. Известен также способ обессеривания крекинг-бензинов, в соответствии с которым процесс очистки проводят в обычных условиях гидроочистки ; 232,2-398,9°С, общее давление 5,2542. кг/см, соотношение водород сырье 36-890 нм водорода/м сырья и весовая скорость подачи сырья 1-15 вес,ед. сырья в час на весовую единицу катализатора. Особенностью данного процесса является рециркуляция-части очищенного продукта в зону реакции для поддержания низкой концентрации олефинов в реакционной зоне з. Используемый катализатор может содержать металлы VIB и VIH групп Периодической системы злементов: может содержать или не содержать различного рода стабилизаторы, промоторы или носители, такие как окислы алюминия, магния, кремния, цинка, хрома и т,п, Недостатками известного способа является усложненная технология процесса: предусматривается вьщеление тяжелого продукта из потока реактантов и его рециркуляция в зону реакции, а также недостаточно высокая селективность процесса. Поставленная цель достигается гем, что согласно способу обессерива1ИЯ крекинг-бензинов путем контактирования смеси крекинг-бензинов и во3дородсодержащего гэза с катализатором, содержащим металлы VIB и VIT.I групп Периодической системы элементов, их окислы, сульфиды или смеси этих ингредиентов на неорганическом окисном носителе, содержащем окись алюминия, при 232,2-398,9°С, давлении 5,25-42 кг/см, соотношении водород - сырье 36-890 нм водорода на 1 м сырья и весовой скорости подачи сырья 1-15 ч, используют катализатор, носитель которого содержит 70-90 мас.% окиси магния. Предпочтительно процесс осуществляют в паровой фазе. Предпочтительно используют катализатор, содержащий ингредиент VIB группы в количестве, соответствующем 10-20 мас.% окисла металла в катализаторе, и ингредиент VIII группы в количестве, соответствующе 1-10 мас.% окисла металла в катализаторе. Предпочтительными ингредиентами VIB и VIII групп являются молибден и кобальт соответственно. Твердый носитель для каталитичес кой композиции содержит окись магни Такой носитель может представлять собой исключительно окись магния, в него может также входить тугоплавка неорганическая окись, выбранная из группы, состоящей из каталитически активной окиси алюминия, смешанной окиси кремния и алюминия и окиси кремния. Каталитически активная окись.алюминия может представлять собой у -окись алюминия, Д -окись ал миния или их смеси. Такая окись алю миния обычно имеет средний размер пор выше 70 А и может достигать 200 А или более. Кроме этого, подхо дящие каталитически активные окиси алюминия имеют площадь поверхности по крайней мере 150 и это знач ние может достигать 800 или бо лее. Смесь окиси кремния и окиси алюминия, которая,может использоват ся в качестве огнеупорной неорганической окиси, может представлять собой смесь с низким содержанием окиси алюминия (5-15 вес.%) или с в соким содержанием окиси алюминия (15-40 вес.%). В том случае когда носитель включает окись алюминия помимо окис магния, каталитический носитель должен содержать по крайней мере 16Л 70 вес.7, окиси магния в расчете на вес носителя. Каталитическая композиция, используемая при осуществлении предлагаемого способа может быть получена импрегнированием окиси магния соединениями, разлагающ1тмися под действием тепла, которые представля1бт собой соединения металлов гидрирования. Как правило, носитель пропитывают раствором, содержащим оба металла, или раствором, содержащим один из металлов, а затем раствором, содержащим другой металл, В том случае, когда носитель представляет собой комбинацию или смесь окиси магния и огнеупорной неорганической окиси, он может быть получен с помощью традиционных способов получения носителей для катализаторов, содержащих один или более компонентов, а затем пропитан желаемым раствором или растворами. Импрегнированный носитель сушат на воздухе при 121°С в течение 1-20 ч, высушенный материал обжигают при 371-593°С, предпочтительно 426,7537,8°С, в течение 1,5-10 ч. Скорость воздуха при сушке и кальцинировании 0,042 м/ч(может быть применена и другая скорость), Смесь порошкообразной окиси магния, водных растворов соединений металлов гидрирования и коллоидной окиси алюминия может бь1ть получена простым перемешиванием. Полученную смесь сушат, измельчают, гранулируют до соответствующего размера и обжигают. Для могут использоваться условия, описанные вьш1е. Обжиг может осуществляться описанным путем или путем кальцинирования гранул в течение по крайней мере 1-2 ч при 232°С (450°F), постепенном повышеНИИ температуры до 537,8-593°С (10001100°F) и поддержании такой высокой температуры в течение нескольких часов. Предпочтительные условия процесса: температура 232-399С, общее давление 10,5-28 кг/см, весовая скорость подачи сырья 3-10 , Для успешного поддержания селективности следует регулировать услоВИЯ проведения процесса таким образом, чтобы реакция проходила в паровой фазе. Кроме того, парциальное давление,водородадолжно составлять, по крайней мере, 4,2 кг/см предпочтительно по крайней мере 5,6кг/с Типичное сырье, которое может использоваться по предлагаемому спо собу, включает бензин каталитическо го крекинга и коксования. Такое сырье содержит не только парафины, нафтены и ароматику, но также ненасьпценные соединения, например ациклические и циклические оЛефины, диолефины, а также циклические углеводороды с олёфиновыми боковыми цепями. Такое сьфье обычно имеет, температуру кипения 48,9°0-204°С и может иметь максимальнзпо температуру кипения . Крекинг-бензины обычно содержат 0,3-0,4 вес,% серы и до 20-80 ррто азота. Бензин коксования может содержать до 1 вес.% серы и до 100 ррт азота. На фиг. 1 представлена схема осуществления предлагаемого способа на фиг. 2 - изменение Л октанового числа с изменением процента обес серивания. Тяжелый стабилизированный крекин бензин из источника 1 подают по линии 2 на вход насоса 3 и далее по линии 4 на смешение с реформинггазом, который поступает по линии 5 Водородсырьевую смесь подают через теплообменник 6 по линии 7 в реактор 8. Реактор 8 содержит один или более слоев каталитической компрзиции. Для начала реакции необходим внешний источник тепла. Поскольку в некоторой степени происходит гидрирование олёфинов, в реакторе проис ходит увеличение температуры от 24° до 37,8°С. Такое явление требует наличия специальной контрольно-изме тельной аппаратуры для резкого охла дения водородом во избежание неконт ролируемого повьшения температуры. При необходимости водородный охлаждающий агент может быть получен на линиях 9 и 10. : Продукты из реактора 8 по линии подают в теплообменник 6, затем по линии 12 - в конденсатор 13 и по ли нии 14 - в отпарную колонну 15 для удаления сероводорода. Отпарку возм но осуществлять при помощи реформин газа, подаваемого по линии 16. Жидкий продукт из oTnapHoit колонны 15 отводят по линии 17, направляют в конденсатор 18 и по линии 19 выводят из системы. Продукт, отводимьм из отпарной колонны по линии 20, содержит 0,2-2 мол,% сероводорода. Его направляют в конденсатор 21, затем по линии 22 - в компрессор 23 для повторного сжатия. Повторно сжатый газ отводят по линии 24. Пример 1. Получение катализатора А. 164 г порошкообразной MgO импрегни;руют 150 мл раствора, который готовят растворением 36,3 г молибдата аммония в 100 мл горячей (около 71°С) дистиллированной воды и 23,3 г нитрата кобальта в 50 мл дистиллированной воды с последующим смешиванием этих растворов. Пропитанный материал сушат на воздухе при 121С в течение 3 ч, гранулируют в гранулы размером 0,32 см и обжигают в течение 3ч при 537,8С. В ходе сушки и обжига этого вещества скорость потока 0,042 м/ч. Этот катализатор (А) содержит 3,1 вес.% окиси кобальта и 16,1 вес.7, трехокиси молибдена в расчете на вес каталитической композиции. И р и м е р 2. Использование катализатора А. В качестве сырья используют крекинг-бензин (сырье № 1). Опыт проводят в батарейной испытательной установке, содержащей реактор с внутренним диаметром 1,6 см. Этот реактор погружают в расплав соли. Каждый день отбирают из конденсатора образец пр одукта, собранный за 2 ч и его .охлйяиают сухой смесью лед - ацетон. Затем продукт промывают раствором сульфата кадмия для удаления сероводорода, анализируют на содержание серы и определяют бромное число (изменение бромного числа используют как меру насыщения олефина). Кроме того, периодически измеряют октановые числа продукта. 13,1 г катализатора А в виде частиц, проходящих через сито с размером 12 меш, но задерживаемьпс в сите с размером 20 меш, загр ужают в реактор. Образец катализатора предварительно сульфидируют смесью 8об.%. сероводорода в водороде. Такое сульфидирование проводят в течение 1 ч при атмосферном давлении, 296С и скорости потока газа 0,028 . Свойства сырья представлены в табл. 1i Таблица 48,6 49 Плотность, API Содержание серы, 0,27 0, вес.% Бромное число, сг/г 51 74 54 76 Азот, ррт Октановое число моторное топливо без тетраэтилсвин77,6 80 ца Исследования без 89,3 93 тетразтилсвинца

Таблица 2 33-го дня испытания это соотношение увеличивают с 84 до 103 и выдерживают при этом значении, а затем понижают до 84 ни/м и выдерживают до 41-го дня испытания, Вначале катализатор дезактивируют при соотношении водород - сырье 89 ни /м (это отражено в повышении концентрахщн серы в продукте). На 27-й день испытания, когда это. соотношение повютают до 103 нн/м, концентрация серы в продукте уравновешивается. При понижении этого соотношения до 84 резко повышается концентрация серы в продукте, Повьш1ение этого соотношения до 350 приводит к резкому понижению концентрации серы в продукте. При понижении соотношения водород сырье до 175 концентрация серы впродукте незначительно повьш1ается, однако не происходит ощутимой дезактивации катализатора с 59-го 90-й день испытания, Среднее начальное значение обессеания, полученное в присутствии ализатора А за 8 дней испытания, составляет 83,1% вес, тогда как сред: насыщение олефинов - 36,5%, Индивидуальные .значения насыщения

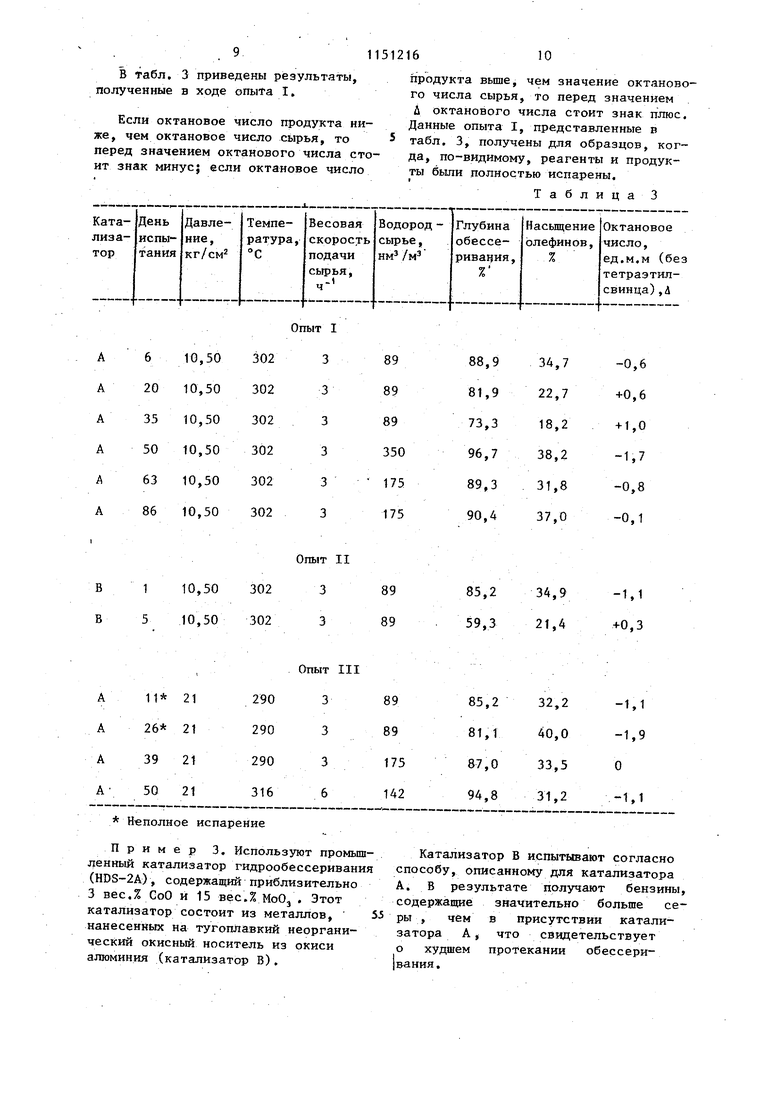

В табл. 3 приведены результаты, полученные в ходе опыта I,

Если октановое число продукта ниже, чем октановое число сырья, то перед значением октанового числа стоит знак минус; если октановое число Неполное испарение Пример 3, Используют проньш ленный катализатор гидрообессеривани (HDS-2A), содержащий приблизительно 3 вес.% GoO и 15 вес.% MoOj . Этот катализатор состоит из металлов, нанесенных на тугоплавкий неорганический окисный носитель из окиси алюминия (катализатор В).

продукта выше, чем значение октанового числа сырья. То перед значением А октанового числа стоит знак плюс. Данные опыта I, представленные в табл. 3, получены для образцов, когда, по-видимому, реагенты и продукты были полностью испарены, I

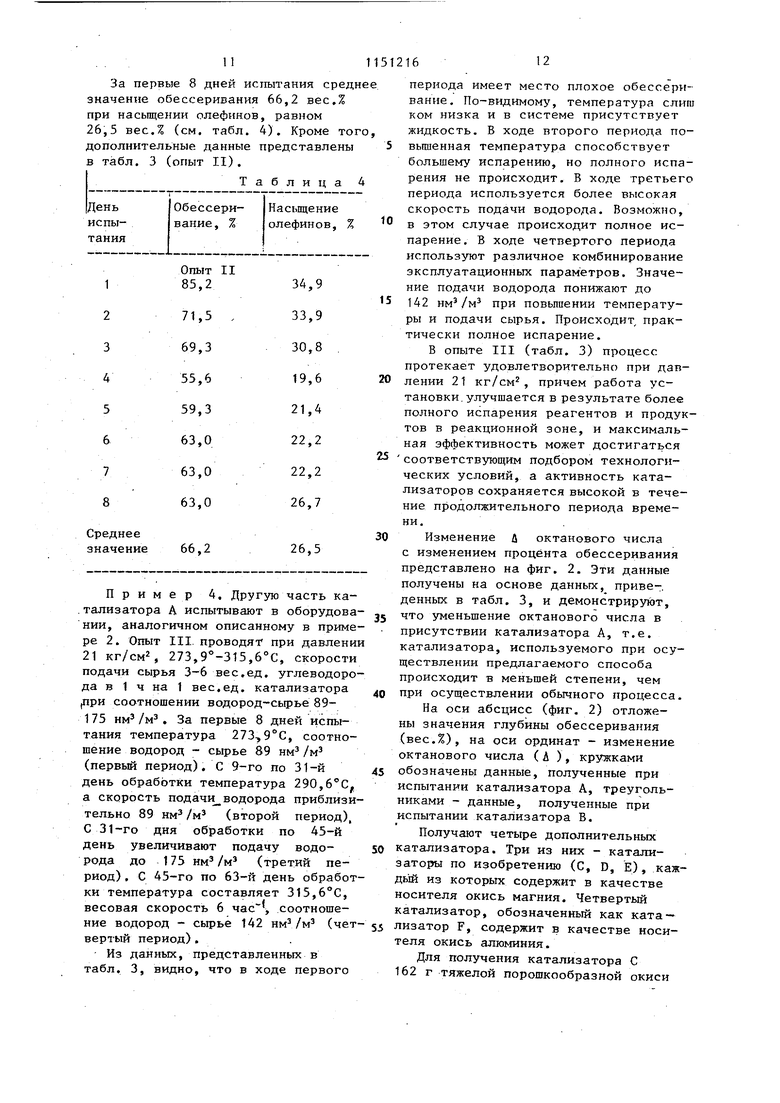

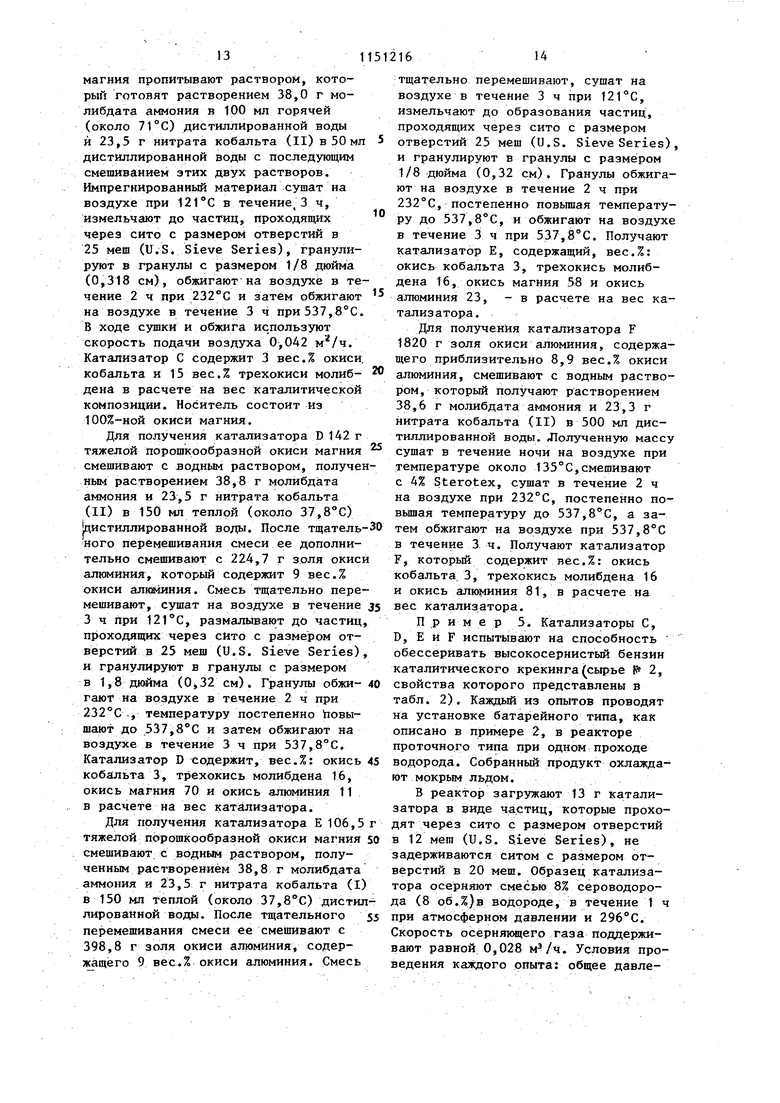

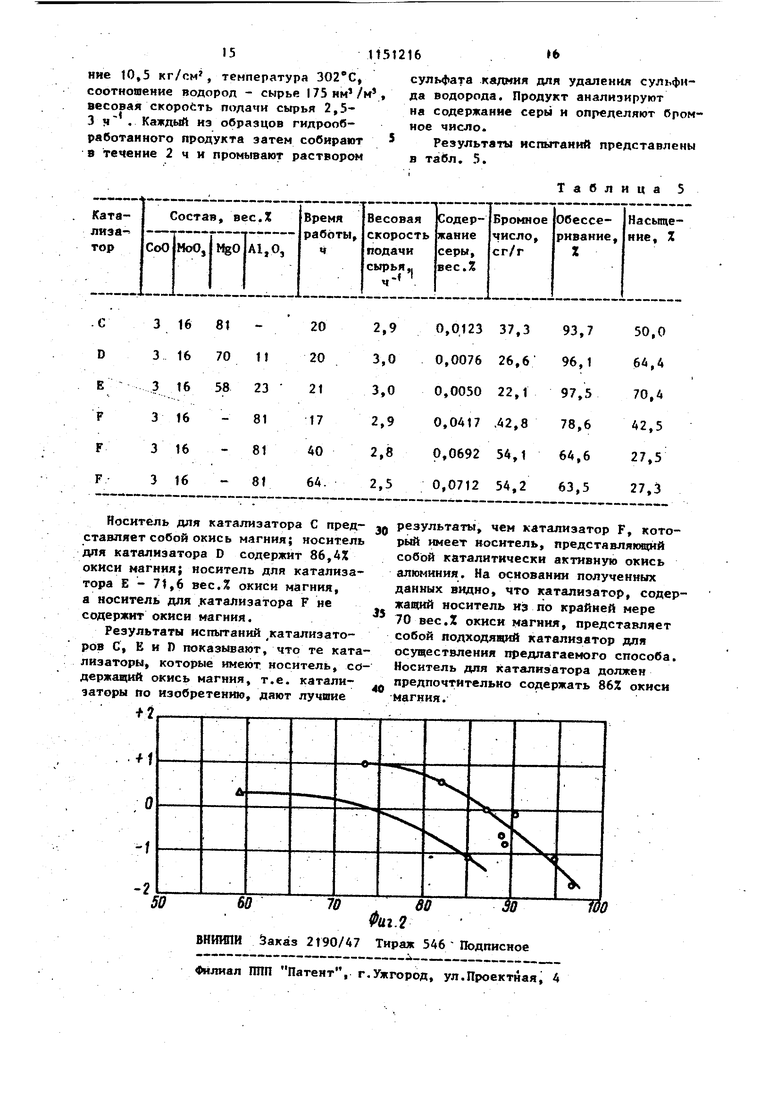

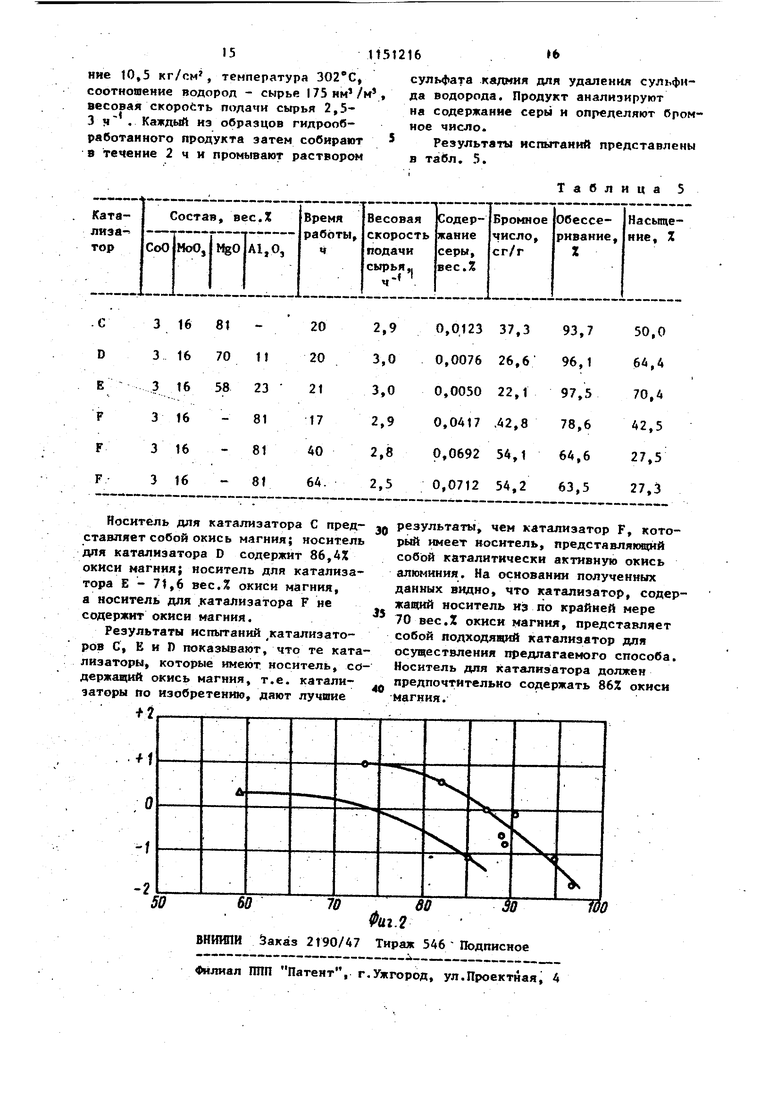

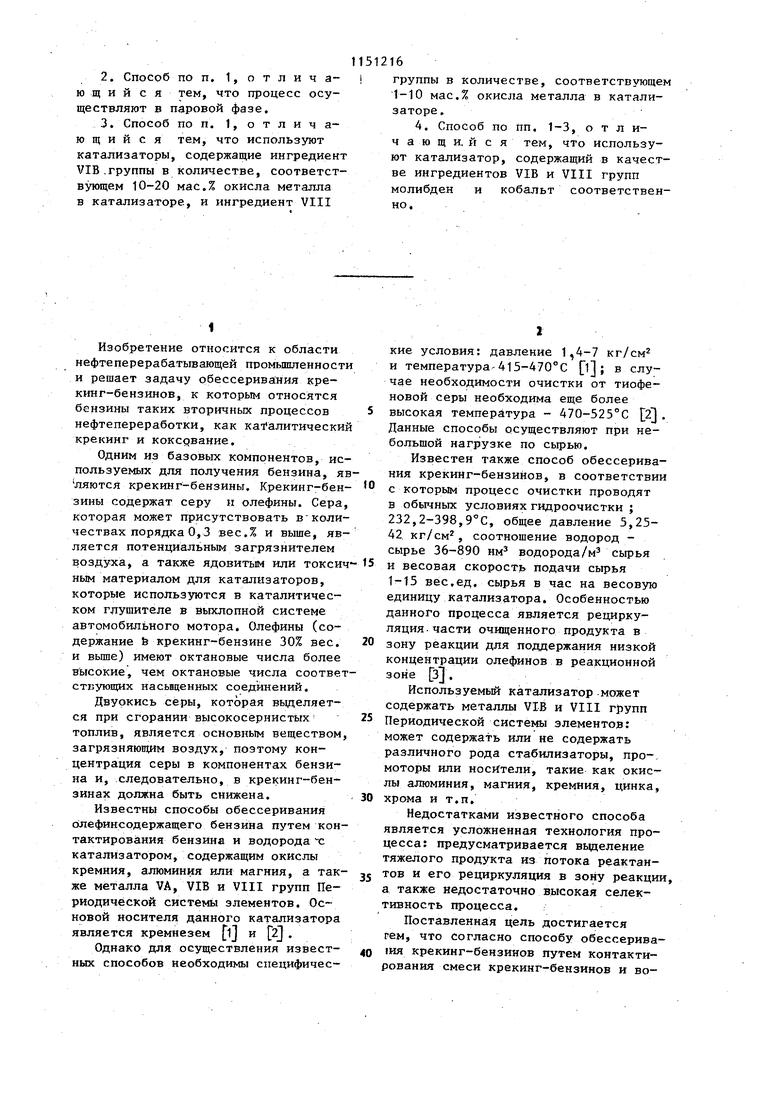

ТаблицаЗ Катализатор В испытывают согласно способу, описанному для катализатора А. В результате получают бензины, содержащие значительно больше серьт , чем в присутствии катализатора А, что свидетельствует о худшем протекании обессеривания. За первые 8 дней испытания средн значение обессеривания 66,2 вес,% при насыщении олефинов, равном 26,5 вес.% (см. табл. 4). Кроме то дополнительные данные представлены в табл. 3 (опыт II). Опыт II 85,2 71,5 , Среднее значение Пример 4. Другую часть ка.тализатора А испытывают в оборудова нии, аналогичном описанному в приме ре 2. Опыт III проводят при давлени 21 кг/см 273,9°-315,6°С, скорости подачи сырья 3-6 вес.ед. углеводоро да в 1 ч на 1 вес.ед. катализатора ри соотношении водород-сырье 89175 нм/м, За первые 8 дней испытания температура 273,9°С, соотно шение водород - сырье 89 ям/м (первьй период). С 9-го по 31-й день обработки температура 290,6°С а скорость подачи водорода приблиз тельно 89 (второй период) С 31-го дня обработки по 45-й день увеличивают подачу водорода до 175 (третий период) . С 45-го по 63-й день обрабо ки температура составляет 315,6°С, весовая скорость 6 час соотношение водород - сьфье 142 (че вертый период). Из данных, представленных в табл. 3, видно, что в ходе первого периода имеет место плохое обессеривание. По-видимому, температура слиш ком низка и в системе присутствует жидкость. В ходе второго периода повышенная температура способствует большему испарению, но полного испарения не происходит. В ходе третьего периода используется более высокая скорость подачи водорода. Возможно, в этом случае происходит полное испарение. В ходе четвертого периода используют различное комбинирование эксплуатационных параметров. Значение подачи водорода понижают до 142 нм/м при повьпиении температуры и подачи сырья. Происходит, практически полное испарение. В опыте III (табл. 3) процесс протекает удовлетворительно при давлении 21 кг/см, причем работа установки, улучшается в результате более полного испарения реагентов и продуктов в реакционной зоне, и максимальная эффективность может достигаться соответствующим подбором технологических условий, а активность катализаторов сохраняется высокой в течение продолжительного периода времени. Изменение Д октанового числа с изменением процента обессеривания представлено на фиг. 2. Эти данные получены на основе данных, приве-. денных в табл. 3, и демонстрируют, что уменьшение октанового числа в присутствии катализатора А, т.е. катализатора, используемого при осуществлении предлагаемого способа происходит в меньшей степени, чем при осуществлении обычного процесса. На оси абсцисс (фиг. 2) отложены значения глубины обессеривания (вес.%), на оси ординат - изменение октанового числа (А ), кружками обозначены данные, полученные при испытании катализатора А, треугольниками - данные, полученные при испытании катализатора В. Получа1от четыре дополнительных катализатора. Три из них - катализаторы по изобретению (С, D, Ё), кажьй из которых содержит в качестве носителя окись магния. Четвертый катализатор, обозначенный как катаизатор F, содержит в качестве носителя окись алюминия. Для получения катализатора С 162 г тяжелой порошкообразной окиси магния пропитывают раствором, который готовят растворением 38,0 г молибдата аммония в 100 мл горячей (около ) дистиллированной воды и 23,5 г нитрата кобальта (II) в 50 мл дистиллированной воды с последующим смешиванием этих двух растворов. Импрегнированный материал сушат на воздухе при в течение З ч, измельчают до частиц, проходящих через сито с размером отверстий в 25 меш (U.S. Sieve Series), гранулируют в гранулы с размером t/8 дюйма (0,318 см), обжигают на воздухе в течение 2 ч при 232°С и затем обжигают на воздухе в течение 3 ч при 537,8°С. В ходе сушки и обжига используют скорость подачи воздуха 0,042 м/ч. Катализатор С содержит 3 вес.% окиси, кобальта и 15 вес.% трехокиси молибдена в расчете на вес каталитической композиции. Носитель состоит из 100%-ной окиси магния. Для получения катализатора D 142 г тяжелой порошкообразной окиси магния смешивают с водным раствором, получен ным растворением 38,8 г молибдата аммония и 23,5 г нитрата кобальта (II) в 150 МП теплой (около 37,8°С) дистиллированной воды. После тщательного перемешивания смеси ее дополнительно смешивают с 224,7 г золя окиси алкминия, который содержит 9 вес.% окиси алюминия. Смесь тщательно перемешивают, сушат на воздухе в течение 3 ч при , размалывают до частиц проходящих через сИто с размером отверстий в 25 меш (U.S. Sieve Series) и гранулируют в гранулы с размером в 1,8 дюйма (Оj32 см). Гранулы обжигают на воздухе в течение 2 ч при 232°С . температуру постепенно hoвышают до 537,8°С и затем обжигают на воздухе в течение 3 ч при 537,8°С, Катализатор D содержит, вес.%: окись кобальта 3, трехокись молибдена 16, окись магния 70 и окись алюминия 11 в расчете на вес катализатора. Для получения катализатора Е 106,5 тяжелой порошкообразной окиси магния смешивают с водным раствором, полученным растворением 38,8 г молибдата аммония и 23,5 г нитрата кобальта (I в 150 мл теплой (около 37,8С) дистил лированной воды. После тщательного перемешивания смеси ее смешивают с 398,8 г золя окиси алюминия, содержащего 9 вес.% окиси алюминия. Смесь тщательно перемешивают, сушат на воздухе в течение 3 ч при 121°С, измельчают до образования частиц, проходящих через сито с размером отверстий 25 меш (U.S. Sieve Series) , и гранулируют в гранулы с размером 1/8 дюйма (0,32 см). Гранулы обжигают на воздухе в течение 2 ч при 232°С, постепенно повышая температуру до 537,8С, и обжигают на воздухе в течение 3 ч при 537,8°С. Получают катализатор Е, содержащий, вес.%: окись кобальта 3, трехокись молибдена 16, окись магния 58 и окись алюминия 23, - в расчете на вес катализатора. Для получения катализатора F 1820 г золя окиси алюминия, содержащего приблизительно 8,9 вес.% окиси алюминия, смешивают с водным раствором, который получают растворением 38,6 г молибдата аммония и 23,3 г нитрата кобальта (II) в 500 мл дистиллированной воды. Лолученную массу сушат в течение ночи на воздухе при температуре около 135°С,смещивают с 4% Sterotex, сушат в течение 2 ч на воздухе при 232°С, постепенно повышая температуру до 537,8°С, а затем обжигают на воздухе при 537,8°С в течение 3 ч. Получают катализатор F, которьй содержит вес.%: окись кобальта. 3, трехокись молибдена 16 и окись алюминия 81, в расчете на вес катализатора. И р им е р 5. Катализаторы С, D, Е и F испытывают на способность обессеривать высокосернистый бензин каталитического крекинга (сырье К 2, свойства которого представлены в табл. 2). Каждый из опытов проводят на установке батарейного типа, как описано в примере 2, в реакторе проточного типа при одном проходе водорода. Собранный продукт охлаждают мокрым льдом. В реактор загружают 13 г катализатора в виде частиц, которые проходят через сито с размером отверстий в 12 меш (U.S. Sieve Series), не задерживаются ситом с размером отверстий в 20 меш. Образец катализатора осерняют смеСью 8% сероводорода (8 об.%)в водороде, в течение 1 ч при атмосферном давлении и 296°С. Скорость осерняющего газа поддерживают равной 0,028 . Условия проведения каждого опыта: общее давление 10,5 кг/см, температура SOZC, соотношение водород - сырье |75нм/м,

весовая скорость падачи сырья 2,53 я . Каждый из образцов гидрообработанного продукта затем собирают в течение 2 ч и промывают раствором

на содержание серы и определяют бромное число.

Результаты испытаний представлены в табл. 5.

г

Таблица 5 сульфата кадмия для удаления сульфнда водорода. Продукт анализируют

Авторы

Даты

1985-04-15—Публикация

1977-03-04—Подача