Изобретение относится к способам селективной гидроочистки бензина каталитического крекинга (БКК) с получением продукта - компонента товарного бензина - с низким содержанием серы при минимальном снижении октанового числа.

Получение моторных топлив с низким содержанием серы является одной из наиболее важных задач современной нефтепереработки. В настоящее время Россия переходит к производству дизельных топлив и бензинов, соответствующих экологическому классу 5 в соответствии с техническим регламентом Таможенного союза "О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и мазуту" (18.10.2011) и содержащих не более 10 ppm серы. БКК является одним из основных компонентов товарных бензинов. Доля БКК в бензиновом фонде НПЗ составляет 30-40%, при этом вместе с БКК в компаундированные бензины поступает до 95% количества серы [Sylvette Brunet, Damien Mey, Guy Perot, Christophe Bouchy, Fabrice Diehl. On the hydrodesulfurization of FCC gasoline: a review. Applied Catalysis A: General. - 2005. - 278. P. 143-172]. Для получения бензинов, соответствующих современным требованиям, необходимо снижение содержания серы в БКК, что, как правило, достигается с использованием процессов гидроочистки.

При проведении гидроочистки БКК наряду с гидрогенолизом серосодержащих соединений протекает также гидрирование олефиновых углеводородов, приводящее к снижению октанового числа БКК. Поэтому актуальной задачей является разработка процессов гидроочистки БКК, позволяющих снизить содержание серы в БКК при минимальном снижении октанового числа.

Известны различные варианты проведения процесса гидроочистки БКК. Одним из подходов является разделение БКК на легкую и тяжелую фракции с последующей гидроочисткой тяжелой фракции и смешением легкой фракции с продуктом гидроочистки тяжелой. Возможны также варианты, при которых легкая фракция подвергается дополнительной демеркаптанизации.

Так, известен способ гидроочистки БКК [Пат. РФ №2242501, C10G 45/08, 05.09.2003], заключающийся в разделения БКК на фракции н.к. - 130-160°C и 130-160°C - к.к. с последующей гидроочисткой тяжелой фракции в присутствии катализатора и смешением легкой фракции с гидроочищенной тяжелой фракцией. Процесс гидроочистки тяжелой фракции проводят при температуре 200-320°C, давлении 1,0-3,5 МПа, объемной скорости подачи сырья 1-10 ч-1 в присутствии катализатора, содержащего, мас. %: 8-19 MoO3 и 2-6 CoO и/или NiO, остальное - Al2O3, полученного пропиткой в два этапа предварительно прокаленного алюмооксидного носителя сначала раствором аммония молибденовокислого, а затем раствором азотнокислого кобальта и/или азотнокислого никеля с промежуточной термообработкой при температуре 100-200°C и конечной прокалкой при 400-650°C. Данный способ позволяет получать продукт-компонент товарного бензина с содержанием серы менее 0,05 мас. % при потере октанового числа менее 0,5 пункта. Недостатком такого способа гидроочистки БКК является высокое содержание серы в продукте.

В патенте РФ №2134287, C10G 55/06, 10.08.1999 предложен способ, в соответствии с которым тяжелую нестабильную бензиновую фракцию каталитического крекинга подвергают гидрообессериванию с последующим возвратом ее после гидрообессеривания в ректификационную колонну установки каталитического крекинга и стабилизации ее совместно с негидроочищенной легкой бензиновой фракцией. Изобретение решает задачу снижения содержания серы в бензинах, получаемых в процессе каталитического крекинга, без уменьшения их октановых чисел и снижения содержания в них олефиновых углеводородов. Недостатком такого способа гидроочистки БКК также является высокое содержание серы в продукте.

Известен способ селективной очистки бензиновых фракций каталитического крекинга [Пат. РФ №2372380, C10G 65/04, 29.07.2008] путем их ступенчатого гидрооблагораживания в присутствии алюмооксидных катализаторов в среде водорода при повышенных давлении и температуре с разделением продукта первой ступени на легкую и тяжелую фракции с последующим гидрооблагораживанием тяжелой фракции на второй ступени при температуре 280-340°C, давлении 2-3 МПа, объемной скорости подачи сырья 4-8 ч-1 и смешением полученного продукта после второй ступени гидрооблагораживания с легкой фракцией продукта первой ступени с получением очищенного продукта. Разделение продукта первой ступени или разделение исходного бензина на легкую и тяжелую фракции проводят по температуре 70-90°C при переработке сырья с содержанием серы выше 0,16 мас. %, 90-120°C - при переработке сырья с содержанием серы 0,005-0,16 мас. %. Заявленный способ позволяют уменьшить содержание серы до уровня не более 0,0010 мас. % в бензиновой фракции при минимальном снижении содержания олефиновых углеводородов.

Общим недостатком способов обессеривания БКК, основанных на разделении бензина на легкую и тяжелую фракцию, является существенное усложнение технологической схемы процесса обессеривания БКК, а также высокое содержание серы в продукте в том случае, если легкая фракция не подвергается процессу демеркаптанизации или гидрообессеривания.

Другим вариантом гидроочистки БКК является проведении процесса гидроочистки БКК в присутствии катализаторов, обладающих повышенной селективностью, выражающейся в пониженной степени гидрирования олефиновых углеводородов при заданной глубине обессеривания. Для повышения селективности катализаторов гидроочистки БКК в их состав могут входить модифицирующие добавки, такие как оксид магния и других элементов.

В Пат. US №4140626, C10G 23/02, 20.02.1979 описан процесс гидроочистки БКК с использованием катализатора, содержащего металл группы VIB Периодической таблицы и металл группы VIII Периодической таблицы, осажденные на носитель, содержащий не менее 70 мас. % оксида магния.

Наиболее близким к предлагаемому изобретению является решение, описанное в Пат. US №5348928, B01J 23/85; C10G 45/08, 20.09.1994, в котором гидроочистка БКК производится в присутствии катализатора, содержащего в качестве гидрирующего компонента от 4 до 20 мас. % металла группы VIB Периодической таблицы и от 0,5 до 10 мас. % металла группы VIII Периодической таблицы, а в качестве компонента носителя от 0,5 до 50 вес. % магния и от 0,02 до 10 мас. % щелочного металла.

Недостатком данного способа гидроочистки БКК, а также других способов, основанных на использовании катализаторов с повышенной селективностью, является высокое содержание серы в продукте гидроочистки.

Изобретение решает задачу создания улучшенного способа гидроочистки широкой бензиновой фракции каталитического крекинга, обеспечивающего получение продукта гидроочистки с содержанием серы менее 10 ppm при минимальной степени гидрирования олефиновых углеводородов и снижении октанового числа не более чем на 1,5 пункта по исследовательскому методу и 1,0 пункта по моторному методу.

Задача решается способом гидроочистки бензина каталитического крекинга в присутствии гетерогенного катализатора, содержащего кобальт и молибден в форме оксидов; кремний в форме аморфного алюмосиликата, алюминий в форме γ-Al2O3 и аморфного алюмосиликата, при этом компоненты содержатся в следующих концентрациях, мас. %: MoO3 - 3,0-12,0; CoO - 0,8-4,6; аморфный алюмосиликат -46,6-84,0%; Al2O3 - остальное.

Используемый катализатор имеет удельную поверхность 150-350 м2/г, объем пор 0,3-0,9 см3/г, средний диаметр пор 5-15 нм и сформован в частицы в форме трилистника с диаметром 1,3-1,7 мм и длиной до 20 мм.

Входящий в состав используемого катализатора аморфный алюмосиликат содержит кремний и алюминий в массовом соотношении Si/Al от 0,1 до 0,9.

Перед проведением процесса гидроочистки катализатор подвергают сульфидированию, при этом сульфидирование проводят при температуре 200-400°C, а в качестве сульфидирующего агента используют сероводород либо углеводородную фракцию с добавкой органического сульфида либо полисульфида.

Гидроочистку проводят при температуре 240-320°C, давлении 1,5-3,0 МПа, объемном отношении водород/сырье 100-300 м3/м3, объемной скорости подачи сырья 2-10 ч-1.

Основным отличительным признаком предлагаемого способа гидроочистки БКК по сравнению с прототипом является то, что процесс гидроочистки проводят при температуре 240-320°C, давлении 1,5-3,0 МПа, объемном отношении водород/сырье 100-300 м3/м3, объемной скорости подачи сырья 2-10 ч-1 в присутствии гетерогенного катализатора, содержащего, мас. %: NoO3 - 3,0-12,0; Co - 0,8-4,6; аморфный алюмосиликат с массовым соотношением Si/Al от 0,1 до 0,9 - 46,6-84,0%; Al2O3 - остальное.

Вторым отличительным признаком является использование при проведении гидроочистки БКК катализатора, в состав носителя которого входит 50-90 мас. % аморфного алюмосиликата

Третьим отличительным признаком является то, что входящий в состав катализатора аморфный алюмосиликат содержит кремний и алюминий в массовом отношении Si/Al от 0,1 до 0,9.

Технический эффект предлагаемого способа гидроочистки БКК складывается из следующих составляющих:

1. Проведение процесса гидроочистки в присутствии катализатора, имеющего оптимальный химический состав и оптимальные текстурные характеристики, обеспечивающие получение продукта гидроочистки бензина БКК с низким содержанием серы при минимальной степени гидрирования олефиновых углеводородов и минимальном снижении октанового числа.

2. Аморфный алюмосиликат в составе катализатора, содержащий кремний и алюминий в массовом отношении Si/Al от 0,1 до 0,9, позволяет увеличить селективность катализатора в гидроочистке бензина каталитического крекинга и снизить падение октанового числа бензина при проведении гидроочистки. Кислотные центры алюмосиликата способствуют протеканию реакций изомеризации двойной связи и скелетной изомеризации олефиновых углеводородов, что, с одной стороны, приводит к превращению терминальных олефинов в более устойчивые к гидрированию внутренние олефины, а с другой стороны, способствует образованию более разветвленных углеводородов, обладающих высоким октановым числом.

3. Условия проведения процесса гидроочистки БКК, обеспечивающие достижение низкого содержания серы в продукте гидроочистки при минимальной степени гидрирования олефиновых углеводородов и минимальном снижении октанового числа.

Описание предлагаемого технического решения

Способ гидроочистки бензина каталитического крекинга, заключающийся в пропускании смеси бензина каталитического крекинга и водородсодержащего газа через реактор при температуре 240-320°C, давлении 1,5-3,0 МПа, объемном отношении водород/сырье 100-300 м3/м3, объемной скорости подачи сырья 2-10 ч-1 в присутствии гетерогенного катализатора, содержащего кобальт и молибден в форме оксидов; кремний в форме аморфного алюмосиликата, алюминий в форме оксида алюминия и аморфного алюмосиликата, при этом компоненты содержатся в следующих концентрациях, мас. %: MoO3 - 3,0-12,0; CoO - 0,8-4,6; аморфный алюмосиликат с массовым соотношением Si/Al от 0,1 до 0,9 3,9-84,0%; Al2O3 - остальное; имеющего удельную поверхность 150-350 м2/г, объем пор 0,3-0,9 см3/г, средний диаметр пор 5-15 нм, сформованного в частицы в форме трилистника с диаметром 1,3-1,7 мм.

Для приготовления катализатора используется способ, заключающийся в пропитке гранул предварительно сформованного носителя, содержащего оксид алюминия и аморфный алюмосиликат, водным раствором, содержащим парамолибдат аммония и нитрат кобальта(II), с последующей сушкой и прокалкой гранул катализатора. При этом пропитка может осуществляться по влагоемкости либо из избытка пропиточного раствора. Перед проведением процесса гидроочистки катализатор подвергают сульфидированию, при этом сульфидирование проводят при температуре 200-400°C, а в качестве сульфидирующего агента используют сероводород либо углеводородную фракцию с добавкой органического сульфида либо полисульфида

Сущность изобретения иллюстрируется следующими примерами.

Пример 1. Согласно известному техническому решению

100 г оксида алюминия с влагоемкостью 1,2 см3/г помещают в круглодонную колбу. Затем в колбу с носителем приливают 120 мл водного раствора, содержащего 8,58 г парамолибдата аммония и 5,44 г нитрата кобальта(II). Пропитку проводят в течение 2 ч при постоянном вращении колбы с катализатором, затем сушат при 120°C в течение 12 ч и прокаливают при температуре 538°C в течение 3 ч. Далее 30 г гранул, полученных после прокалки, пропитывают водным раствором, содержащим 3,16 г 6-водного нитрата магния и 0,33 г нитрата натрия, с последующей сушкой при 120°C в течение 12 ч и прокалкой при температуре 427°C в течение 2 ч.

Полученный катализатор имеет следующий состав, мас. %: MoO3 - 6,3%; CoO - 1,4%; MgO - 1,2%; Na2O - 0,3%; Al2O3 - остальное.

Примеры 2-8 иллюстрируют предлагаемое техническое решение.

Пример 2

В лабораторный смеситель помещают 35,3 г порошка гидрооксида алюминия AlOOH, имеющего структуру бемита с размером кристаллов 45-60 Å, со средним размером агломератов 40-50 мкм, содержащего примеси в количестве, мас. %, не более: Na2O - 0,005; Fe2O3 - 0,01; SiO2 - 0,015, и 70 г аморфного алюмосиликата с соотношением Si/Al, равным 0,9. Далее в смеситель добавляют раствор, полученный смешением 100 мл дистиллированной воды и 8,0 мл концентрированной азотной кислоты, имеющей плотность 1,4 г/см3. Готовую массу продавливают через отверстие фильеры, обеспечивающее получение экструдатов готового носителя с сечением в форме трилистника с размером от вершины трилистника до середины основания от 1,3 до 1,7 мм. Затем проводят термообработку, включающую в себя сушку и прокалку. Сушку экструдатов проводят в сушильном шкафу при температуре 110°C. Затем экструдаты прокаливают в муфельной печи при температуре 550°C в течение 4 ч.

Навеску приготовленного носителя массой 50 г помещают в круглодонную колбу. Затем в колбу с носителем приливают 30 мл водного раствора, содержащего 3,43 г парамолибдата аммония и 2,37 г нитрата кобальта(II). Пропитку проводят в течение 1 ч при температуре водяной бани 70°C и постоянном вращении колбы с готовящимся катализатором. По окончании пропитки получены равномерно окрашенные гранулы, не содержащие светлого пятна в центре на изломе. После пропитки гранулы катализаторов сушат при 120°C в течение 4 ч, затем прокаливают при температуре 550°C в течение 3 ч в токе воздуха.

Полученный катализатор имеет следующий состав, мас. %: MoO3 - 5,5%; CoO - 1,1%; аморфный алюмосиликат - 66,5%; Al2O3 - остальное.

Пример 3

Катализатор готовят по методике, аналогичной примеру 2, но при этом в смеситель загружают 11,8 г порошка гидрооксида алюминия AlOOH и 90 г аморфного алюмосиликата с соотношением Si/Al, равным 0,25. Навеску приготовленного носителя массой 50 г пропитывают водным раствором, содержащим 3,43 г парамолибдата аммония и 2,37 г нитрата кобальта(II), при этом объем раствора соответствует влагоемкости навески носителя.

Полученный катализатор имеет следующий состав, мас. %: MoO3 - 5,7%; CoO - 1,1%; аморфный алюмосиликат - 84,0%; Al2O3 - остальное.

Пример 4

Катализатор готовят по методике, аналогичной примеру 2, но при этом в смеситель загружают 35,3 г порошка гидрооксида алюминия AlOOH и 70 г аморфного алюмосиликата с соотношением Si/Al, равным 0,25. Навеску приготовленного носителя массой 50 г пропитывают водным раствором, содержащим 3,43 г парамолибдата аммония и 2,37 г нитрата кобальта(II), при этом объем раствора соответствует влагоемкости навески носителя. Полученный катализатор имеет следующий состав, мас. %: MoO3 - 5,5%; CoO - 1,0%; аморфный алюмосиликат - 66,0%; Al2O3 - остальное.

Пример 5

Катализатор готовят по методике, аналогичной примеру 2, но при этом в смеситель загружают 58,8 г порошка гидрооксида алюминия AlOOH и 50 г аморфного алюмосиликата с соотношением Si/Al, равным 0,25. Навеску приготовленного носителя массой 50 г пропитывают водным раствором, содержащим 3,43 г парамолибдата аммония и 2,37 г нитрата кобальта(II), при этом объем раствора соответствует влагоемкости навески носителя.

Полученный катализатор имеет следующий состав (мас. %): MoO3 - 5,7%; CoO - 1,0%; аморфный алюмосиликат - 46,6%; Al2O3 - остальное.

Пример 6

Катализатор готовят по методике, аналогичной примеру 2, но при этом в смеситель загружают 35,3 г порошка гидрооксида алюминия AlOOH и 70 г аморфного алюмосиликата с соотношением Si/Al, равным 0,1. Навеску приготовленного носителя массой 50 г пропитывают водным раствором, содержащим 3,43 г парамолибдата аммония и 2,37 г нитрата кобальта(II), при этом объем раствора соответствует влагоемкости навески носителя.

Полученный катализатор имеет следующий состав, мас. %: MoO3 - 5,7%; CoO - 1,0%; аморфный алюмосиликат - 66,1%; Al2O3 - остальное.

Пример 7

Катализатор готовят по методике, аналогичной примеру 2, но при этом в смеситель загружают 35,3 г порошка гидрооксида алюминия AlOOH и 70 г аморфного алюмосиликата с соотношением Si/Al, равным 0,25. Навеску приготовленного носителя массой 50 г пропитывают водным раствором, содержащим 2,04 г парамолибдата аммония и 1,67 г нитрата кобальта(II), при этом объем раствора соответствует влагоемкости навески носителя.

Полученный катализатор имеет следующий состав, мас. %: MoO3 - 3,0%; CoO - 0,8%; аморфный алюмосиликат - 67,3%; Al2O3 - остальное.

Пример 8

Катализатор готовят по методике, аналогичной примеру 2, но при этом в смеситель загружают 35,3 г порошка гидрооксида алюминия AlOOH и 70 г аморфного алюмосиликата с соотношением Si/Al, равным 0,25. Навеску приготовленного носителя массой 50 г пропитывают водным раствором, содержащим 8,64 г парамолибдата аммония и 10,43 г нитрата кобальта(II), при этом объем раствора соответствует влагоемкости навески носителя.

Полученный катализатор имеет следующий состав, мас. %: MoO3 - 12,0%; CoO - 4,6%; аморфный алюмосиликат - 58,4%; Al2O3 - остальное.

Приготовленные по примерам 2-8 катализаторы имеют удельную поверхность 150-350 м2/г, объем пор 0,3-0,9 см3/г, средний диаметр пор 5-15 нм и представляют собой частицы в форме трилистника с диаметром 1,3-1,7 мм и длиной до 20 мм, имеющие объемную механическую прочность, определяемую по методу Shell 1471, не менее 1,0 МПа.

Процесс гидроочистки БКК проводят в проточном реакторе в следующих условиях: температура - 280°C, объемная скорость подачи сырья - 4 ч-1, соотношение H2/сырье - 150 нл/нл, давление - 2,5 МПа. В качестве сырья используют широкую фракцию БКК с интервалом кипения н.к. - 220°C, содержанием серы 127 ppm и октановым числом по исследовательскому методу 92,3. Перед каталитическими испытаниями катализаторы сульфидируют при температуре 400°C и атмосферном давлении в потоке сероводорода, идущего с расходом 1 л/час, в течение 2 ч.

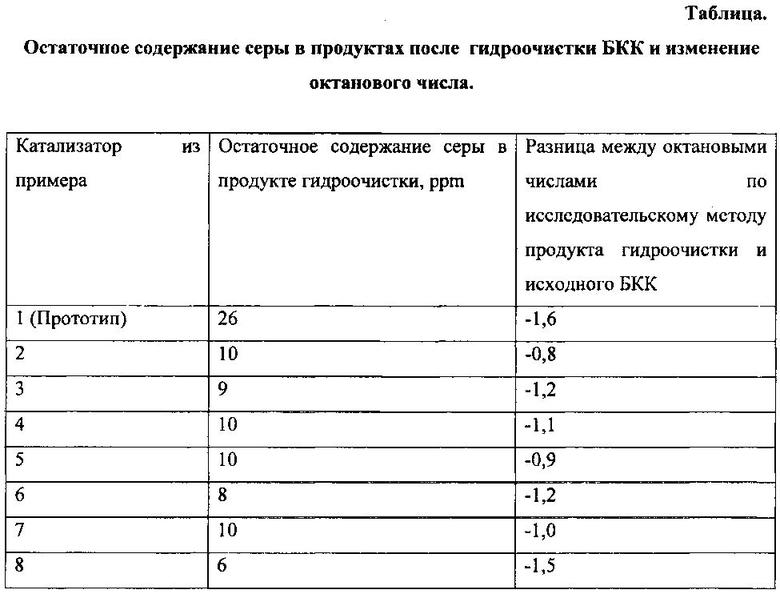

Результаты тестирования катализаторов приведены в таблице.

Как видно из приведенных примеров и таблицы, проведение процесса гидроочистки бензина БКК в присутствии катализатора, имеющего оптимальный химический состав и оптимальные текстурные характеристики, обеспечивает получение продукта гидроочистки бензина БКК с низким содержанием серы при минимальной степени гидрирования олефиновых углеводородов и минимальном снижении октанового числа.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2015 |

|

RU2575637C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2015 |

|

RU2575638C1 |

| Способ приготовления катализатора гидроочистки бензина каталитического крекинга | 2018 |

|

RU2687734C1 |

| Способ гидроочистки бензина каталитического крекинга | 2018 |

|

RU2688155C1 |

| СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2534999C1 |

| Катализатор гидроочистки бензина каталитического крекинга | 2018 |

|

RU2691065C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2534998C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2534997C1 |

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ ДИЕНОВ | 2023 |

|

RU2811194C1 |

| КАТАЛИЗАТОР, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2011 |

|

RU2472585C1 |

Изобретение относится к области нефтепереработки, а именно к способам гидроочистки бензина каталитического крекинга с получением продукта компонента товарного бензина с низким содержанием серы при минимальном снижении октанового числа, и может быть использовано в нефтеперерабатывающей промышленности. Описан способ гидроочистки бензина каталитического крекинга, заключающийся в пропускании смеси бензина каталитического крекинга и водорода через реактор при температуре 240-320°C, давлении 1,5-3,0 МПа, объемном отношении водород/сырье 100-300 м3/м3, объемной скорости подачи сырья 2-10 ч-1 в присутствии гетерогенного катализатора, содержащего кобальт и молибден в форме оксидов, кремний в форме аморфного алюмосиликата, алюминий в форме оксида алюминия и аморфного алюмосиликата, при этом компоненты содержатся в следующих концентрациях, мас. %: MoO3 - 3,0-12,0; CoO - 0,8-4,6; аморфный алюмосиликат с массовым соотношением Si/Al от 0,1 до 0,9 - 46,6-84,0%; Al2O3 - остальное; имеющего удельную поверхность 150-350 м2/г, объем пор 0,3-0,9 см3/г, средний диаметр пор 5-15 нм, представляющего собой частицы в форме трилистника с диаметром 1,3-1,7 мм и длиной до 20 мм, имеющие объемную механическую прочность, определяемую по методу Shell 1471, не менее 1,0 МПа. Технический результат - получение продукта гидроочистки бензина каталитического крекинга компонента товарного бензина с содержанием серы не более 10 ppm при снижении октанового числа бензина каталитического крекинга не более чем на 1,5 пункта по исследовательскому методу и 1,0 пункта по моторному методу. 4 з.п. ф-лы, 1 табл., 8 пр.

1. Способ гидроочистки бензина каталитического крекинга в присутствии гетерогенного катализатора, отличающийся тем, что процесс гидроочистки проводят в присутствии гетерогенного катализатора, содержащего кобальт и молибден в форме оксидов; кремний в форме аморфного алюмосиликата, алюминий в форме γ-Al2O3 и аморфного алюмосиликата, при этом компоненты содержатся в следующих концентрациях, мас. %: MoO3 - 3,0-12,0; СоО - 0,8-4,6; аморфный алюмосиликат - 46,6-84,0%; Al2O3 - остальное.

2. Способ по п. 1, отличающийся тем, что используемый катализатор имеет удельную поверхность 150-350 м2/г, объем пор 0,3-0,9 см3/г, средний диаметр пор 5-15 нм и сформован в частицы в форме трилистника с диаметром 1,3-1,7 мм и длиной до 20 мм.

3. Способ по п. 1, отличающийся тем, что входящий в состав используемого катализатора аморфный алюмосиликат содержит кремний и алюминий в массовом соотношении Si/Al от 0,1 до 0,9.

4. Способ по п. 1, отличающийся тем, что перед проведением процесса гидроочистки катализатор подвергают сульфидированию, при этом сульфидирование проводят при температуре 200-400°C, а в качестве сульфидирующего агента используют сероводород либо углеводородную фракцию с добавкой органического сульфида либо полисульфида.

5. Способ по п. 1, отличающийся тем, что гидроочистку проводят при температуре 240-320°C, давлении 1,5-3,0 МПа, объемном отношении водород/сырье 100-300 м3/м3, объемной скорости подачи сырья 2-10 ч-1.

| СОЛОДОВА Н.Л., ТЕРЕНТЬЕВА Н.А | |||

| ГИДРООЧИСТКА ТОПЛИВ | |||

| Учебно-методическое пособие, КГТУ 2008, стр | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| СПОСОБ ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2003 |

|

RU2242501C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2534998C1 |

| US 5348928 A1, 20.09.1994. | |||

Авторы

Даты

2016-02-20—Публикация

2015-01-12—Подача