Изобретение относится к металлургии, в частности к металлургии жаропрочных сплавов на основе молибдена, обладающих высокой прочностью при температурах до 1600°С и выше, при сохранении высокой пластичности при комнатной температуре, и может быть использовано для изготовления изделий, подвергающихся в процессе эксплуатации в условиях вакуума или среды, не содержащей кислород, нагреву до высоких температур, в электронной, электротехнической отраслях промышленности, атомной энергетике, авиационной и космической технике.

Известен жаропрочный сплав на основе молибдена ЦМ2А. (Н.Н. Моргунова, Б.А. Клыпин, ВА Бояршинов, Л.А. Тараканов, Ю.В. Манегин «Сплавы молибдена» Москва, «Металлургия» 1975 г. стр. 341,347), имеющий состав (масс.%): цирконий - 0,07-0,15; титан - 0,07-0,3; углерод - ≤0,004; кислород - ≤0,005; молибден - основа. Сплав производится методом вакуумной металлургии (вакуумная дуговая плавка).

Предел прочности сплава - σВ при температуре 20°С составляет 600 МПа, при температуре 1100°С - 380 МПа, при температуре 1200°С - 300 МПа, при температуре 1600°С - 60 МПа.

Сплав используется для изготовления деталей и элементов конструкции в аэрокосмической и атомной промышленности, но его предел прочности при температурах выше 1100°С не удовлетворяет современным требованиям техники.

Известен, принятый за прототип, упрочненный мультиэлементной композицией молибденовый сплав (Патент CN №110453127 В, С22С 27/04, опубл. 2020-07-10), имеющий состав, (масс.%): титан - 0.40-0.55%, цирконий - 0.06-0.12%, углерод - 0.05-0.12%, гафний - 0.8-1.2%, рений - 0.50-1.0%, кислород - ≤0, 01%, молибден - остальное.

Прочность сплава, определяемая величиной предела прочности - σВ, при температуре 20°С составляет 880-1250; при температуре 1600°С - 210-220 МПа. Пластичность сплава, определяемая величиной относительной деформации до разрушения - δ составляет соответственно при температуре 20°С - 16-18%; при температуре 1600°С - 30%.

Однако по своей прочности при температуре 1600°С он также не удовлетворяет современным требованиям техники, кроме того, повышенное содержание в сплаве кислорода (до 0,01 масс. %) делает невозможным применение его для изготовления деталей и элементов конструкций, работающих при высокой температуре в условиях замкнутого вакуума или среды, которую не допустимо загрязнять кислородом. Выделяющий в процессе эксплуатации при высокой температуре кислород приводит устройства к разрушению. Кроме того, высокое содержание кислорода в сплаве делает невозможны применение электронно-лучевой или лазерной сварки при изготовлении из него изделий.

Предлагаемое изобретение решает задачу разработки сплава на основе молибдена, обладающего высоким пределом прочности при температурах как до 1600°С, так и выше, при сохранении высокой пластичности при комнатной температуре.

Поставленная задача достигается тем, что в состав жаропрочного сплава на основе молибдена, содержащего цирконий, гафний, углерод и кислород дополнительно вводят тантал, вольфрам и, как минимум один из группы элементов: железо, кобальт, никель при следующем соотношении компонентов в масс. %: тантал: 0,2-0,9; вольфрам: 0,1-0,9; железо, кобальт, никель в сумме 0,01-0,03; цирконий: 0,1-0,3; гафний: 0,2-0,9; углерод: 0,01-0,05; кислород не более 0,003, молибден - остальное.

Сплав с предлагаемым количеством компонентов и их соотношением позволяет не только улучшить его механические свойства: высокий предел прочности, при сохранении высокой пластичности, как при комнатной, так и при высокой температуре, но также и эксплуатационные свойства: при изготовлении изделий из сплава может применяться электронно-лучевая или лазерная сварка, а также их можно эксплуатировать в условиях вакуума или среды, не содержащей кислород, не нарушая эти среды выделениями кислорода при высоких температурах, что особенно важно в современной технике.

Предложенная совокупность признаков является новой и позволяет получить новый непредсказуемый эффект: получение высокопрочной при высокой температуре и пластичной при низкой температуре продукции, позволяющей использовать ее для изготовления изделий, подвергающихся в процессе эксплуатации нагреву до высоких температур в вакууме или в среде, не содержащей кислород. Вышеизложенные признаки соответствуют критериям «новизна» и «изобретательский уровень».

Возможность применения ее на существующем технологическом оборудовании подтверждает соответствие ее критерию «промышленная применимость».

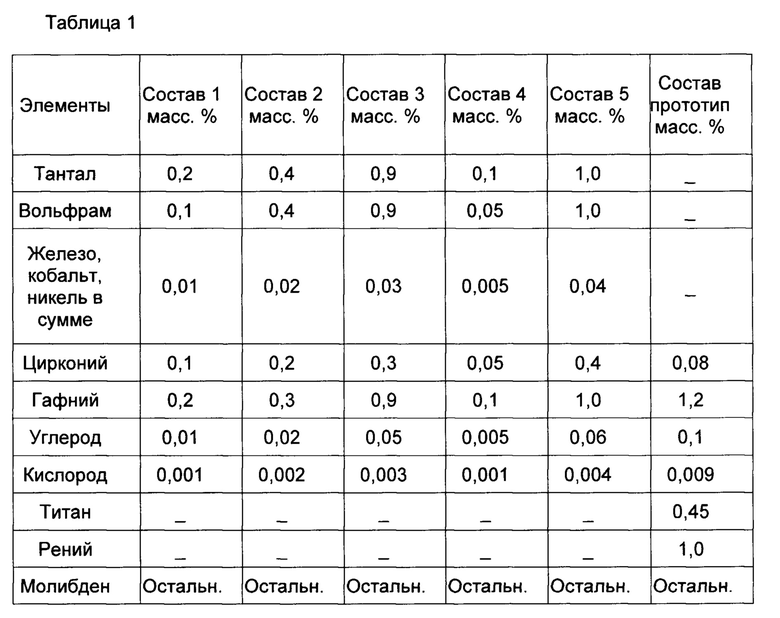

В Таблице 1 приведены составы сплавов предлагаемого состава (1, 2, 3), выходящие за пределы предлагаемого состава (4,5) и состава прототипа (6).

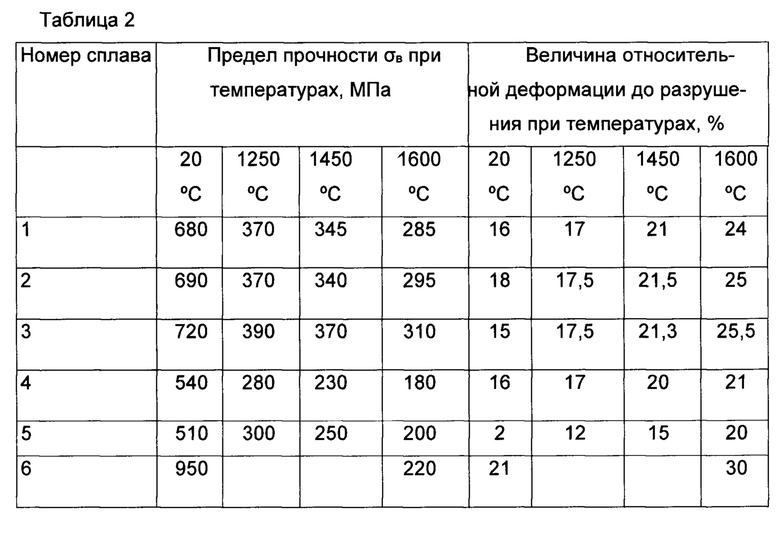

В Таблице 2 приведены механические свойства сплавов предлагаемого состава (1, 2, 3), выходящих за пределы предлагаемого состава (4.5) и состава прототипа (6).

Методы изготовления:

Сплав изготавливают методом вакуумной электронно-лучевой плавки или последовательным проведением вакуумной электронно-лучевой плавки и последующей электродуговой плавки с расходуемым электродом в медном кристаллизаторе. Полученные слитки подвергали экструзии при температуре 1600°С в пруток диаметром 55 мм. Экструдированные прутки отжигали в вакууме при температуре 900°С 1 час.

Методы испытания.

Механические свойства образцов определяли при испытании на растяжение на испытательной машине Instron в соответствии с ГОСТ 9651-84. По результатам испытаний определяли предел прочности образцов - σВ и величину относительной деформации до разрушения - δ.

Пример 1.

Методом последовательного применения вакуумной электронно-лучевой и вакуумной электродуговой плавки были изготовлены три слитка предлагаемого состава, (масс. %):

Тантал - 0,2; вольфрам - 0,1; железо, кобальт, никель в сумме - 0,01; цирконий - 0,1; гафний - 0,2; углерод - 0,01; кислород - 0,001; молибден - остальное.

Тантал - 0,5; вольфрам - 0,4; железо, кобальт, никель в сумме - 0,02; цирконий - 0,2; гафний - 0,6; углерод - 0,03; кислород - 0,002; молибден - остальное.

Тантал - 0,9; вольфрам - 0,9; железо, кобальт, никель в сумме - 0,03; цирконий - 0,3; гафний - 0,9; углерод - 0,05; кислород - 0,003; молибден - остальное.

И два слитка выходящие за пределы предлагаемого состава:

Тантал - 0,01; вольфрам - 0,05; железо, кобальт, никель в сумме - 0,005; цирконий - 0,05; гафний - 0,1; углерод - 0,005; кислород - 0,001; молибден - остальное.

Тантал - 1; вольфрам - 1; железо, кобальт, никель в сумме - 0,04; цирконий - 0,4; гафний - 1; углерод - 0,06; кислород - 0,004; молибден - остальное.

В качестве сравнения были взяты характеристики сплава - прототипа, следующего состава (масс. %): титан - 0,45, цирконий - 0,08, углерод - 0,1, гафний - 1,2, рений - 1,0, кислород - 0,009, молибден - остальное.

Составы сплавов в % приведены в Таблице 1.

Полученные слитки подвергали экструзии при температуре 1600°С в прутки диаметром 55 мм. Полученные прутки отжигали в вакууме при температуре 900°С 1 час. Испытания проводили при комнатной температуре, 1250, 1450 и 1600°С в условиях вакуума. По результатам испытаний определяли предел прочности образцов - σВ и величину относительной деформации до разрушения - δ. Полученные данные представлены в Таблице 2.

Как видно из полученных данных снижение количества вводимых в сплав компонентов ниже предлагаемых пределов приводит к значительному снижению прочности сплава (Сплав №5) и, как следствие, снижается общий уровень механических свойств.

Увеличение количества вводимых в сплав компонентов выше предлагаемых пределов снижает пластичность сплава при комнатной температуре до опасного уровня. Хрупкое разрушение снижает уровень прочности сплава.

Важным технологическим свойством заявляемого сплава является возможность применения сварки при изготовлении изделий из него. С целью проверки способности к сварке из образца сплава состава №2 была изготовлена пластина размером 1×20×60 мм. Пластину разрезали на две равные части поперек длинной стороны. Сварку двух частей вдоль стороны 20 мм проводили встык на установке электронно-лучевой сварки на специальной установке в вакууме 1,3×10-2 Па. После извлечения образца трещин ни в зоне шва, ни на границе зона плавления - исходный металл обнаружено не было. Это подтверждает возможность применения электронно-лучевой плавки при изготовлении изделий из заявляемого сплава.

Низкое содержание кислорода в заявляемом сплаве достигается в процессе электронно-лучевой плавки слитка, происходящей при температуре выше 2800°С в вакууме 1,3×10-2 Па. Для проверки стабильности содержания кислорода в заявляемом сплаве образцы из сплава состава №2 в виде пластин размером 1×20×60 мм отжигали в вакууме 1,3×10-2 Па при температуре 1600°С в течение 24 часов. Анализ содержания кислорода в отожженных образцах показал, что изменений содержания кислорода в них не произошло, оно осталось на исходном уровне 0,002 масс. %.

Это означает, что изделия из сплавов не загрязняют кислородом замкнутый вакуум или не содержащую кислорода среду в которых они эксплуатируются при высоких температурах. Пример 2.

Методом последовательного применения вакуумной электронно-лучевой и вакуумной электродуговой плавки изготовлен слиток, в котором из группы элементов: железо, кобальт, никель в состав заявляемого сплава введен только один элемент - железо, при следующем соотношении компонентов (масс. %): тантал: 0,9; цирконий: 0,3; гафний: 0,2; вольфрам: 0,2; железо: 0,02; углерод: 0,02; кислород: 0,0015; молибден - остальное. Полученный слиток подвергали экструзии при температуре 1600°С в пруток диаметром 55 мм. Полученный пруток отжигали в вакууме при температуре 900°С 1 час. Механические испытания на растяжение проводили при 20, 1250, 1450 и 1600°С в условиях вакуума. Получены следующие результаты: 20°С - σВ=685 МПа, δ=17,5%; 1250°С - σВ=370 МПа, δ=17,5%; 1450°С - σВ=340 МПа, δ=21,5%; 1600°С - σВ=300 МПа, δ=25%.

Как видно из приведенных примеров в Таблице 2 и данных приведенных для аналога - сплава ЦМ2А, заявляемый сплав обладает более высоким пределом прочности при высоких температурах как по сравнению с аналогом, так и с прототипом. Так при температуре 1600°С предел прочности - σВ заявляемого сплава на 80% (в 5 раз) превышает предел прочности сплава ЦМ2А и на 26% (в 1,35 раза) предел прочности - σВ сплава прототипа. Такое преимущество в прочности при столь высокой температуре испытания является очень значительным и трудно достижимым как в отношении сплава прототипа, так и сплава аналога.

Следует отметить, что предел прочности сплава прототипа при комнатной температуре на 36% (в 1,36 раза) выше, чем у заявляемого. Но это является недостатком прототипа, поскольку затрудняет процесс изготовления изделий, происходящий при комнатной или низкой температуре. Главной характеристикой жаропрочного сплава является предел прочности σВ при высоких температурах, при которых изделие из сплава эксплуатируется.

Величина относительной деформации до разрушения - δ, характеризующая пластичность заявляемого сплава при комнатной температуре, а также при температурах 1250, 1450, 1600°С находится на том же уровне 17-22%, что и сплавов аналога и прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокотемпературный гафнийсодержащий сплав на основе титана | 2017 |

|

RU2675063C1 |

| Гранулируемый свариваемый жаропрочный никелевый сплав и изделие, выполненное из него | 2023 |

|

RU2824504C1 |

| ДЕФОРМИРУЕМЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2019 |

|

RU2695097C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ ДЕТАЛЕЙ ГОРЯЧЕГО ТРАКТА ГАЗОТУРБИННЫХ УСТАНОВОК, ИМЕЮЩИХ РАВНООСНУЮ СТРУКТУРУ | 2015 |

|

RU2581337C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2672463C1 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2009 |

|

RU2410457C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2684000C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| ЖАРОПРОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2002 |

|

RU2232736C2 |

| Сплав на основе кобальта | 2021 |

|

RU2767961C1 |

Изобретение относится к металлургии, а именно к жаропрочным сплавам на основе молибдена, обладающим высокой прочностью, и может быть использован для изготовления изделий, подвергающихся в процессе эксплуатации в условиях вакуума или среды, не содержащей кислород, нагреву до высоких температур, в электронной, электротехнической отраслях промышленности, атомной энергетике, авиационной и космической технике. Жаропрочный сплав на основе молибдена содержит, мас.%: тантал 0,2-0,9, вольфрам 0,1-0,9, по меньшей мере один из группы элементов: железо, кобальт, никель в сумме 0,01-0,03, цирконий 0,1-0,3, гафний 0,2-0,9, углерод 0,01-0,05, кислород не более 0,003, молибден – остальное. Сплав характеризуется высокой прочностью при температурах до 1600°С при сохранении высокой пластичности при комнатной температуре. 2 табл., 2 пр.

Жаропрочный сплав на основе молибдена, содержащий цирконий, гафний, углерод и кислород, отличающийся тем, что он дополнительно содержит тантал, вольфрам и по меньшей мере один из группы элементов: железо, кобальт и никель, при следующем соотношении компонентов, мас.%:

| CN 110453127 B, 10.07.2020 | |||

| СПЛАВ НА ОСНОВЕ МОЛИБДЕНА | 0 |

|

SU333209A1 |

| Сплав на основе молибдена | 1980 |

|

SU877962A1 |

| JP 61501714 A, 14.08.1986 | |||

| Регулятор расхода | 1980 |

|

SU941945A1 |

| US 20160369379 A1, 22.12.2016. | |||

Авторы

Даты

2022-06-22—Публикация

2021-12-16—Подача