Изобретение относится к способа гидродеметаллизации углеводородного сырья, выбранного из группы, включающей сырую нефть, отбензинен ную,нефть, нефтяные остатки, дист латы, остатки экстракции битуми нозных песков и жидкое углеводород ное сырье угольного происхождения в присутствии катализатора, и може быть использовано в нефтеперерабат вающей промышленности, Из-вестен способ гидродеметаллиз ции углеводородного сырья в присут ствии катализатора, содержащего 6-10% окиси никеля и 16-20% трех- окиси молибдена, нанесенных на оки алюминия l} . Наиболее близким к изобретению является способ гидродеметаллизации углеводородного сырья, выб ранного из группы, включающей сыру нефть, отбензиненную нефть, нефтяные остатки, дистиллаты, остатки экстракции битуминозных песков и жидкое углеводородное сырье уголь 4н6го происхождения, и содержащего 15-30 вес. % асфальтенов и 200 1000 млн. долей металлсГЙ (Ni, V), в присутствии катализатора, содержащего до 20,5 вес.% трехокиси мол дена и до 6,0 вес. % окиси кобальта, нанесенных на крупнопористую окись алюминия, при 371-455с и да лении 14-700 кг/см 2 2 . Однг1КО стецень деметаллизации углеводородного сырья в присутствии такого катализатора невелика и не превышает 50 вес.% при достижении количества металлов на катализаторе 56 вес.%. Цель изобретения - повышение ст пени деметаллизации углеводородного сырья, содержащего асфальтены и металлы. Поставленная цель достигается согласно способу гидродеметаллизации углеводородного сырья, выбранн го из группы, включающей сырую нефть, отбензиненную нефть, нефтяные остатки, дистиллаты, остатки экстракции битуминозных песков и жидкое углеводородное сырье угольного происхождения и содержащего асфальтены и металлы, в присутствии катализатора, содержащего 1,03,0 мас.% трехокиси молибдена и 97-99 мас.% окиси алюминия и имеющиЯ удельную поверхность 120-400 м объем пор 0,7-1,5 , средний д аметр пор 125-350 А, при 371-482°С парциальном давлении водорода 35,1 211 кг/см, объемной скорости пода чи водррода 178,1-1781 сырья и объемной скорости подачи сырья 0,2-2,5 час-. Пример 1. Для приготовления катализатора гидрогенизационно деметаллизации ис.пользуют в качест ве носителя глинозем марки KSA фирмы Кайзер Кемиклз. Глинозем изготавливают в виде экструдатов размером 3,2 мм и в таком виде прокаливают в статических условиях на воздухе при 538 С в течение 1-2 ч. Прокаленный зкструдат затем измельчают до 14-20 меш. Затем готовят раствор парамолибдата аммония, растворяя 120 г (,0 в 250 мл концентрированного гидрата окиси аммония. Полученный раствор далее разбавляют дистиллированной водой до объема 500 мл. В 1 мл раствора находится эквивалент 0,2 г МоО. 11 мл приготовленного раствора разбавляют 250 мл дистиллированной воды, после чего полученный раствор добавляют к 219 г (500 см) глинозема размером 14-20 меш. Это количество раствора лишь смачивает весь глинозем. Пропитанный глинозем затем прокаливают в неподвижном воздухе при 538С в течение полутора часов. Полученный катализатор содержит 1,22 вес. % МоО в расчете на полный вес катализатора. Характеристика физических свойств этого катализатора приведена в табл. 1. Сравнительный пример. Готовят катализатор, содержащий как кобальт, так и молибден на крупнопористом глиноземе Приготовляют раствор с кобальтовым и молибденовым соединениями, для чего в 150 мл дистиллированной воды растворяют 9,28 г парамолибдата аммония и 8,22 г гексагидрата нитрата кобальта. Приготовленный раствор используют в дальнейшем для пропитки 50 г крупнопористого глинозема. Пропитанный глинозем сушат в вакуумной печи при в течение 8 ч и прокаливают при 538с в атмосфере неподвижного воздуха в течение 1 ч. Получают катализатор, co : epжaщий 3,7 вес.% СаО и 13,3 вес.% МоО в расчете на полный вес катализатора. Пример 2. В качестве исход ного сырья взяты нефтяные остатки, соответственно обозначенные как сырье 1 и 2. В табл. 2 приведены свойства этих нефтяных остатков. Исследование гидрогенизационной деметаллизации проводят на стендовой установке, в которой автоматически поддерживается давление, расход реагентов и температура, реактор изготовлен из толстостенной трубы из нержавеющей стали, имеющей внутренний диаметр 9,5 мм. В центре реактора помещен карман для термопары, наружный диаметр которого равен 3,2 мм. Реактор нагревают стальным электронагревателем. Углеводородное сырье поступает в установку из нагнетательного поршневого насоса Раска. Катализатор находится g реакторе в виде слоя высотой 17,8-25,4 см с размером частиц 14-20 меш. В качестве носителя используют частицы аландума размеро 10-14 меш. опытах объем катализатора в слое составляет 1116 см. Над слоем катализатора в реакторе помещают слой частиц аландума размером 10-14 меш., причем высота второго слоя равна 5,08 см. Катализатор помещают в кольцевой зазор между карманом и внутренней стенкой реактора (0 9,5 мм). В реакционную зону вводят углеводородное сырье и водород. Для отделения жидкости от газа отходящий поток пропускаю через сепаратор. Жидкост проходит через клапан регулировки давления и собирается в емкости для сбора жидких продуктов, а газ проходит через клапан контроля давления и затем через поглотитель влаги направляется на выпуск.

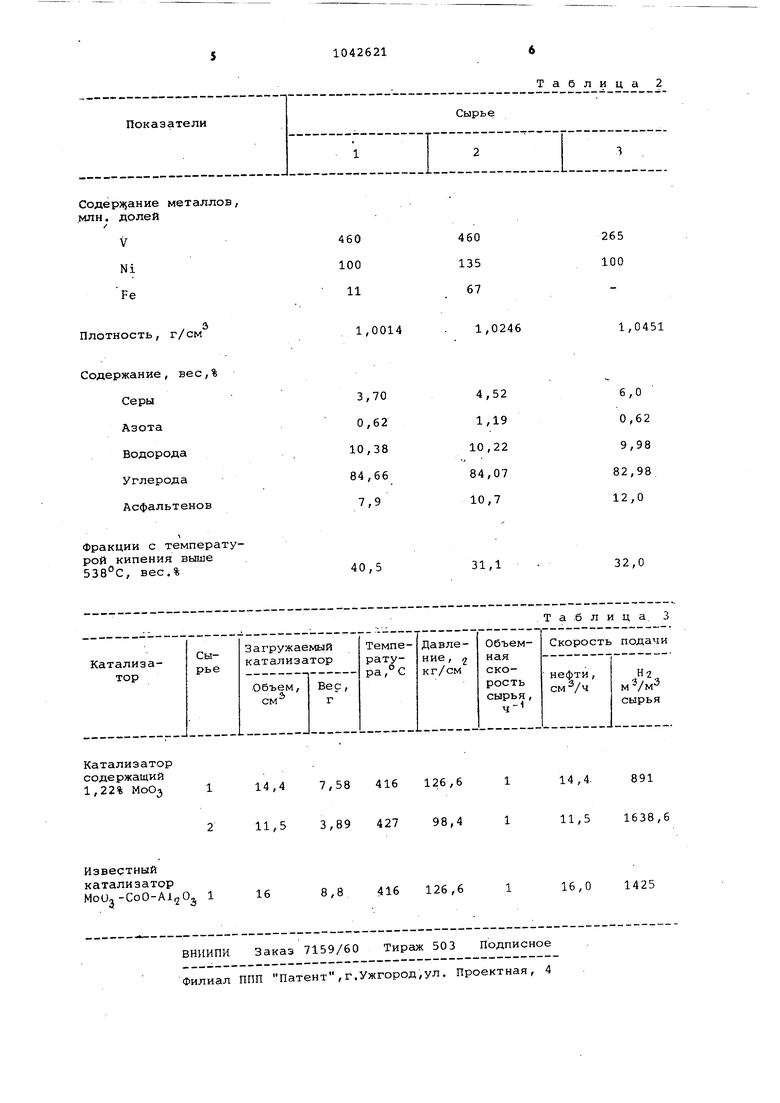

В табл. 3 приведены условия проведения процесса на предложенном катализато эе и известном.

Полученные в зтих испытаниях характеристики активности катализаторов приведены в графике. Активность выражена в виде процен -тов ванадия и никеля, извлекаемых из перерабатываемого сырья, в функции от содержаний металлов в катализаторе, определяемо го в процентах от начального веса катализатора.

Результаты испытаний свидетельствуют, что катализатор обладает, значительной активностью.

Если известный катализатор обладает на начальных стадиях активГостью, значительно превосхо;с1ящей активность предложенного, то Е увепичением количества отложившегося металла наклон кривой активности.

отвечающей известному катализатору, намного больше, чем наклон кривой для предложенного катализатора, и в момент отложения на каждом катализаторе 50 вес. % металла известный катализатор обладает значительно большей активностью деметаллизации, чем предложенный.

Пример 3. Для деметаллиза-ции отбензиненных остатков экстрактов

0 из битуминозных сланцев, полученных после атмосферной перегонки, используют катализатор, приготовленный аналогично примеру 1, содержащий 1 вес. % МоОд. Физические показатели этого катализатора приведе5ны в табл. 1.

Свойства перерабатываемого сырья, обозначенного как сырье 3,. указаны в табл. 2.

0

Катализатор испытан в описанной установке при 410 и и объемной скорости равной 1 и 2 ч При 410°С и объемной скорости 2 ч происходит 28,5 вес. % деметаллиза5ция сырья, сопровождающаяся 39 вес.% сероочисткой, 25,2% превращением фракций с температурой кипения выше 538°С и выходом 0,69 вес.% .от сырья углеводородного газа. При уменьшении объемной скорости до 1,0

0 происходит 60,8%-ная деметаллизация сырья, 44,0%-ное превращение фракций- с точкой кипения выше 538°С, при этом выделяется углеводородный газ в количестве 1,19 вес.%

5 в расчете на сырье. При повышении температуры до и объемной скорости 1,0 достигается 69,0%-ная деметаллизация, 52,0 конверсия фракций с точкой кипения вы0ше 538°С, 48,0%-ная сероочистка, при этом выход углеводородного газа составляет 1,86 мас.% от исходного сырья.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углеводородных фракций из углеродсодержащего сырья | 1975 |

|

SU1029830A3 |

| Способ каталитического крекинга нефтяного сырья | 1975 |

|

SU620214A3 |

| Способ обессеривания крекинг-бензина | 1977 |

|

SU1151216A3 |

| Способ переработки углеводородного сырья | 1973 |

|

SU508165A3 |

| Катализатор для окисления метакролеина до метакриловой кислоты | 1976 |

|

SU751311A3 |

| Способ обессеривания асфальтенсодержащего сырья | 1974 |

|

SU504501A3 |

| Способ гидроочистки асфальтенсодержащего нефтяного сырья | 1973 |

|

SU490295A3 |

| Способ переработки углеводородного сырья,содержащего серу,золу и асфальтены | 1973 |

|

SU476752A3 |

| Способ получения котельного топлива | 1972 |

|

SU505375A3 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ПРОПИЛЕНА | 1991 |

|

RU2038146C1 |

СПОСОБ ГИДРОМЕТАЛЛИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ, выбранного из группы, включающей сырую нефть, отбензиненную нефть, нефтяные остатки, дистиллаты, остатки экстракции Катализатор МоОу-СоО-А120з ® Катализа тор, содержаи ий .. /5 21 П 56 64- 72. дО Коп ицест So меепалш на катализаторе, нас % битуминозных песков и жидкое углеводородное сырье угольного происхождения, и содержащего асфальтены и металлы, в присутствии катализатора на основе трехокиси молибдена и окиси алюминия при повышенных температуре и давлении, отличающийс я тем, что, с целью повышения степени деметаллизации, используют катализатор,содержащий 1,0-3,0 мас.% трехокиси молибдена и 97-99 мас.% окиси алюминия и имеющий удельную поверхность 120-400 , объем пор 0,7-1,5 , средний диаметр пор . 125-350 А, и процесс проводят при температуре 371-482°С, парциальном давлении водорода 35,1-211 кг/см , объемной скорости подачи водорода 178,1-1781 сырьА и объем(Л ной скорости подачи сырья О,2 2,5 час-. I1,22% fioOy SD 9д О JL. 36 100

Легкий глинозем

Катализатор, содержащи 1,22 вес. % трехокиси молибдена

Катализатор, содержащий 1,0 вес.% трехокиси молибдена

К ализатор, содержащий 3,7 вес.% окиси кобальта и 13,5 вес.% трехокиси молибдена (известный способ)

205

1,01

195

0,90 168 0,95

138

0,71

Плотность, г/см

Содержание, вес,% Серы Азота Водорода Углерода Асфальтенов

Фракции с температурой кипения зьпие 538°С, вес.%

Таблица 2

1,0014

1,0246

1,0451

3,70

4,52

6,0

0,62

1,19

0,62 10,22 0,38

9,98 4,66 84,07 82,98 10,7 12,0

31,1

0,5

32,0

Та,б лица, 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3577353, кл | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3977961, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1983-09-15—Публикация

1978-06-30—Подача