Изобретение относится к технологии получения металлополимерных изделий и может быть применено на предприятиях по переработке пластмасс, а также предприятиях, использующих металло- полимерные изделия.

Цель изобретения - повышение адгезионной прочности

Уретановый термоэластопласт на металлическую поверхность может наноситься любым из известных методов Наиболее удобны методы полива или окунания в раствор, напыления порошка Выбор того или иного метода определяется технологическими возможностями, наличием необходимого сырья, оборудования о

Нанесение растворов окиси или кар- бонила хрома осуществляется поливом или окунанием, В качестве растворите- .лей предпочтительно применение легко испаряющихся (летучих) органических жидкостей - кетонов, а также их смесей с, хлорированными углеводородами или спиртамио

Покрытие из полиацеталей (ПАц) формуют на поверхности металлической детали, предварительно покрытой адге-- зивом согласно предлагаемому способу,, из- расплава любым методом, исключающим длительную выдержку расплава на поверхности детали в среде воздуха.

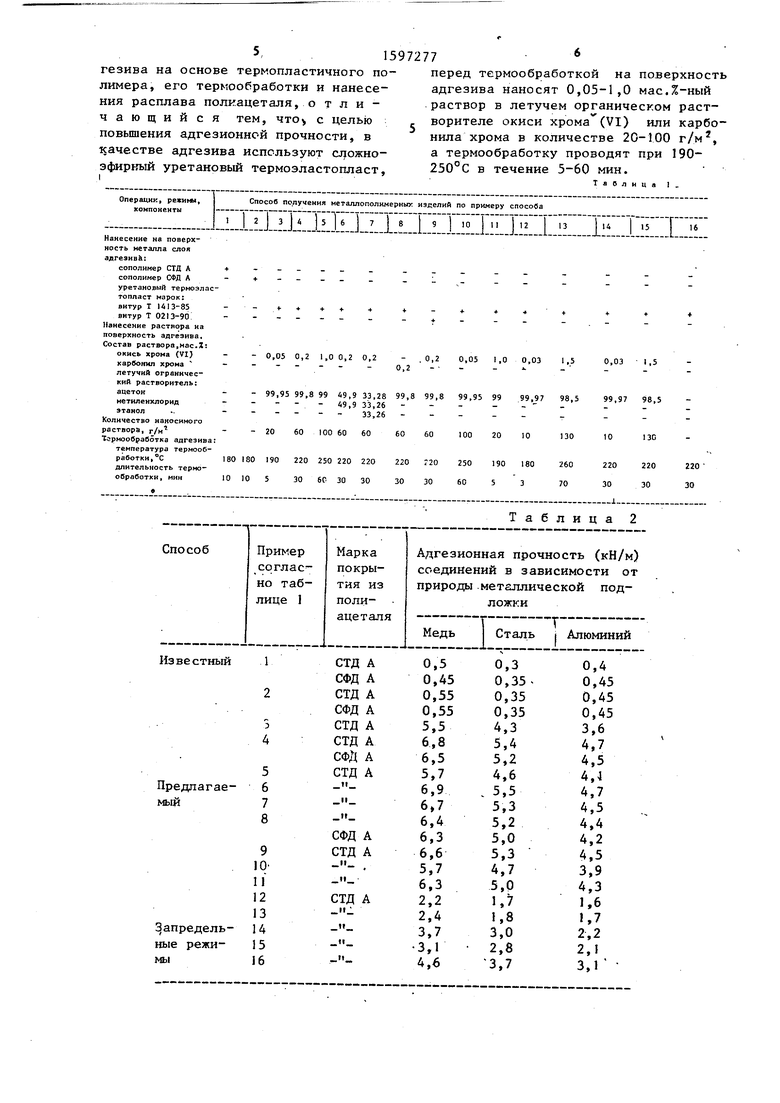

Для оценки эффективности предлагае- мого изобретения проводят серию сле- дуюдих экспериментов.

Определяют адгезионную прочность соединений полиацеталей СТД А и i СФД А с металлической арматурой-подложкой а В качестве последней используют стальную (марка 09Ы1, толщина 50 мкм), алюминиевую (марка А-99, толщина 100 мкм) и медную (марка М-2, толщина 50 мкм) фольги При нанесе- 1НИИ на фольгу слоя адгезива используют следующие материалы: ПАц-СТД А и СФД А сложноэфирные уретановые термрт

эластопласты - витур Т 1413-85 (синтезирован из попиэтиленбутиленгли- кольадипината, 1,4-бутандиола,и 4,4 -дифенилметандииэоцианата при их мольном соотношении 1:3:4) Витур Т 0213-90 (синтезирован из полизтилен гликольадипината, 1,4-бутандиола и 4,4 -дефинилметандиизоцианата при их мольном соотношении 1:4:5), окись хрома СгО , квалификация ХоЧо карбо- нил хрома Сг(СО) , квалификация ХоКо, растворители - ацетон ч.Дов, метилен- хлорид ХоЧо, этанол гидролизныйо Характеристика примеров технологических режимов, использованных при проведении сравнительных испытаний, приведена в табло1 о

Примеры 1 и2о Согласно примерам 1 и 2 получают эксперименталь- ные образцы по известной технологии Последовательность технологических операций при этом следунщаяо Металлическую .фольгу тщательно обезжиривают многократной последовательной протир- кой тампонами, смоченными в ацетоне и толуосе (квалификация Ч(.Дгао)о Затем прессованием на фольге формируют слой адгезива (пленку из СТД А и СФД А толщиной 100-150 мкм)о Прессо- вание производят при , давлении 100 МПа и выдержке под давлением 60 Со В качестве исходного материала для прессования используют гранулированные ПАцо После прессования фоль- гу с пленкой адгезива термообрабаты-. вают на воздухе в термошкафу при 180° в течение 10 мин Затем прессованием с использованием тех же технологических параметров, что и при фор- мировании адгезива, наносят основной слой из ПаЦо Толщина слоя составляет

1 ММс.

Испытания образцов производят через сутки после изготовления Адгезионную прочность определяют методом отслаивания фольги от подложки под углом leO (машина ZP-40, скорость перемещения подвижного зажима 50 мм/мин) и характеризуют усилием ослаивания в кН/м

Пример 3-5 и 10-15 Согласно предлагаемому способа и запредельным режимам экспериментальные.образ- цы получают также, как и в приме- рак 1 и 2 за исключением следующего. Адгезив наносят на фольгу прессованием гранул витур Т 1413-85 Б контакте

с фольгой. Толщина слоя адгезива 100- 150 мкм. Режим прессования: температура , давление 100 МПа, выдержка под давлением 60 с. Затем фольгу с пленкой устанавливают в горизонтальное положение и поливом наносят раствор окиси хрома в ацетоне (концентрация раствора и его количество указаны в табл.1). После испарения ацетона (через 30 мин после нанесения раствора на адгезив) фольгу с пленкой адгезива термообрабатывают в термошкафу согласно режимам, указанным в табл.1.

Последовательность операций и режимы нанесения на адгезив основного слоя ПАц, а также методика оценки адгезионной прочности такие, же, как и в примерах 1 и 2.

П р и м е р ы 6 и 7. Технология-получения экспериментальных образцов и методика оценки адгезионной прочности такие же, как и в примерах 3-5 и 10-15 за тем лищь исключением, что окись хрома наносят не из ацетонового раствора, а из смеси растворителей (соответственно ацетоново-метйлен- хларидной смеси и тройной смеси ацетона, метиленхлорида и этанола).

Пример 8. Технология получе- ния экспериментальных образцов и методика оценки адгезионной прочности такие же, как и в примерах 3-5 и 10-15 за тем лишь исключением, что на поверхность адгезивг. наносят не окись хрома из ацетонового раствора, а карбонил хрома..

П р и м е р 9. Технология получения экспериментальных образцов и методика оценки адгезионной прочности такие же, как и в примерах 3-5 и 10-15 за тем лишь исключением, что в качестве адгезива используют не витур Т 1413-85, а витур Т 0213-90.

Пример 16. Технология получения экспериментальных образцов и методика оценки адгезионной прочное- ти такие же, как и в примерах 3-5 и 10-15 за тем лишь исключением,что на поверхность адгезива из витура Т 1413-85 раствор соединений хрома не наносят.

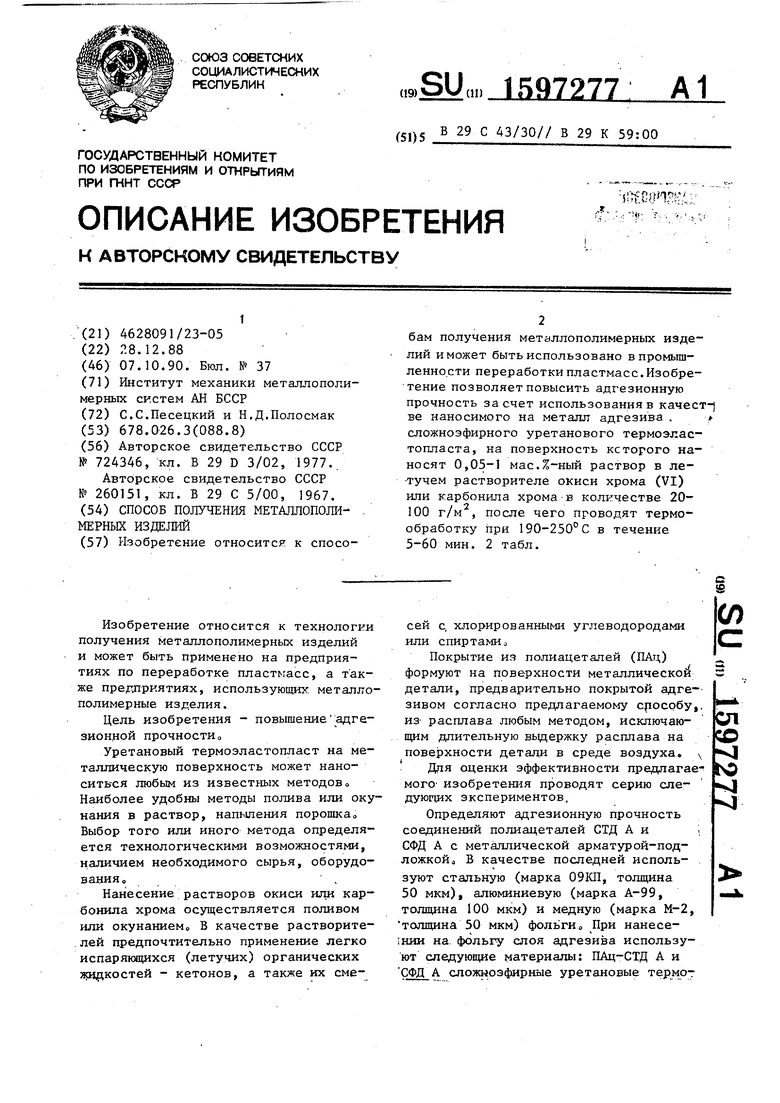

Результаты испытаний экспериментальных р.бразцов приведены в табл.2. Формула изобретения

Способ получения металлополимерных изделий путем нанесения на металл адгезива на основе термопластичного полимера, его термообработки и нанесения расплава полкацеталя, о т л и - чающийся тем, что с целью повышения адгезионней прочности, в качестве адгезива используют ст ожно- эфиркый уретановый термоэластопласт.

перед термообработкой на поверхность адгезива наносят 0,05-1,0 мас.%-ный раствор в летучем органическом растворителе окиси хрома(VI) или карбо- нила хрома в количестве 20-100 г/м , а термообработку проводят при 190- 250°С в течение 5-60 мин.

Тяолнца 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлополимерных изделий | 1988 |

|

SU1682363A1 |

| Способ получения покрытий на металлических деталях | 1988 |

|

SU1636437A1 |

| Способ получения облицовки на металлических изделиях | 1983 |

|

SU1264992A1 |

| Состав для покрытия металлических деталей | 1987 |

|

SU1525181A1 |

| Способ получения слоистых изделий | 1986 |

|

SU1479475A1 |

| Полимерная композиция | 1986 |

|

SU1497196A1 |

| Способ получения покрытий на металлических деталях | 1980 |

|

SU978945A1 |

| КЛЕЙ-РАСПЛАВ | 1992 |

|

RU2061725C1 |

| Состав для покрытий | 1985 |

|

SU1271868A1 |

| Способ адгезионного соединения полиамидов с медью | 1988 |

|

SU1553551A1 |

Изобретение относится к способам получения металлополимерных изделий и может быть использовано в промышленности переработки пластмасс. Изобретение позволяет повысить адгезионную прочность за счет использования в качестве наносимого на металл адгезива сложноэфирного уретанового термоэластопласта, на поверхность которого наносят 0,05-1 мас.%-ный раствор в летучем растворителе окиси хрома (VI) или карбонила хрома в количестве 20-100 г/м2, после чего проводят термообработку при 190-250°С в течение 5-60 мин. 2 табл.

Операднк режимл, компоненты

способа

Способ получения металлополимерных изделий по примеру

----..IIIl....J...ijJIinniTij;ZIlJ j; j;nj;;r; ;;,3;;;;j;r 7 r

Нанесение на поверхность металла слоя адгеэнв|1:

сополимер СТД А сополимер СФД А уретаиовый термоэластопласт марок: витур Т U13-85 внтур Т 0213-90 Нанесение раствора иа поверхность адгезива. Состав раствора,мае.Z: окись хрона (VI} карвонил хрома летучий ограннчес- кий растворитель: ацетон

метиленхлорид этанол

Количество наносимого раствора, г/м Термообработка адгеэива: температура термооб- °С

- 0,05 0,2 1,0 0,2 0,2

0,2

. 0,2 0,05 I,0 0,03

1,5

0,03

1,5

- 99,95 99,8 99

«9,9 33,28

А9,9 33,26

33,26

99,8 99,8 99,95 99 99,97 98,5 99,97 98,5

- 20 60 100 60 60

60

100

20

10

130

10

I3G

Известный 1 2

5 4

-

5 6 7 8

9

10

и

12 13 14 15 16

СФД А СТД А

СТД А 11

. ||. -

способа

;;r;

. 0,2 0,05 I,0 0,03

1,5

0,03

1,5

99,8 99,8 99,95 99 99,97 98,5 99,97 98,5

100

20

10

130

10

I3G

Таблица 2

0,3

0,45

0,55

0,55

5,5

6,8

6,5

5,7

6,9

6,7

6,4

6,3

6,6

5,7

6,3

2,2

2,4

,7

,1

,6

0,3

0,350,35

0,35

4,3

5,4

5,2

4,6 . 5,5

5,3

5,2

5,0

5,3

4,7

5,0

1,7

1,8

3,0

2,8 3,7

0,4

0,45

0,45

0,45

3,6

4,5

4,4

4,7

4,5

4,4

4,2

4,5

3,9

4,3

1,6

1,7

2,2

2,1

3,Г

| Способ изготовления армированных изделий из термопластов | 1977 |

|

SU724346A1 |

| Солесос | 1922 |

|

SU29A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ МЕТАЛЛОМ ПОЛИМЕРНЫХ ИЗДЕЛИЙ | 0 |

|

SU260151A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1990-10-07—Публикация

1988-12-28—Подача