ел

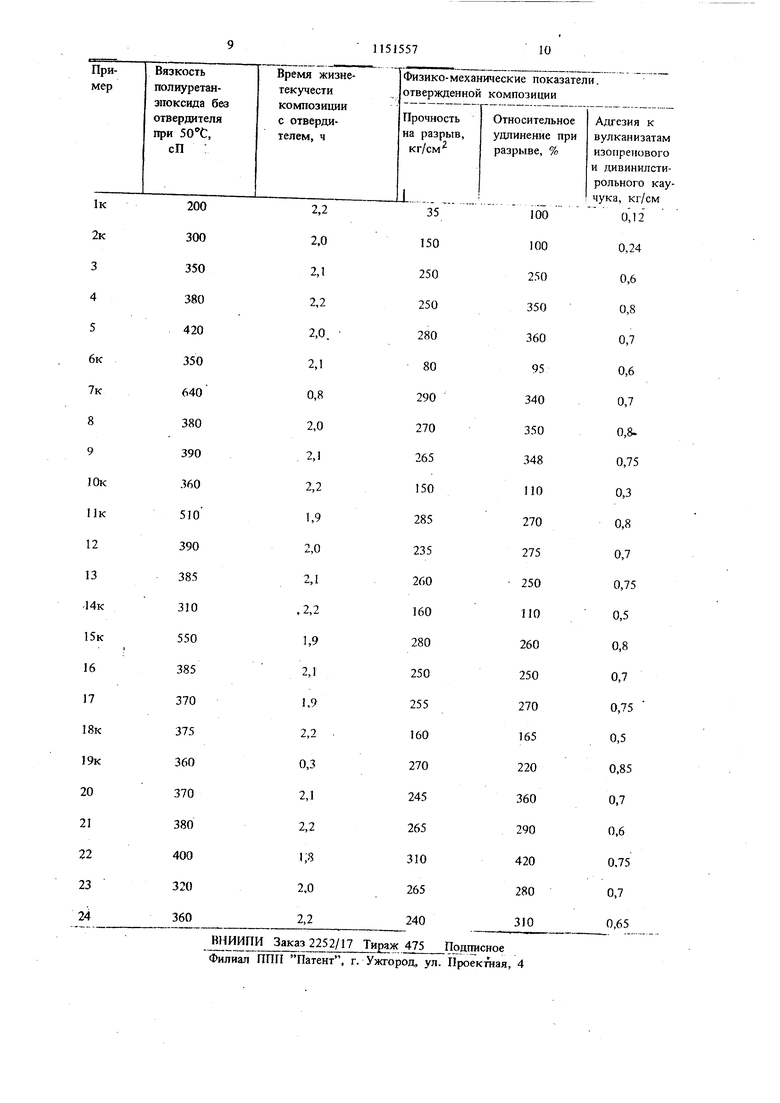

ел ел «1 Изобретение относится к полиуретанэпоксидным композициям, отверждаемым при комнатной температуре, и может найти применение при формований, склеиваний и ремонте резинотехнических изделий. Известна полиуретанэпоксидная композиция, отверждаемая при комнатной температуре, включающая полиуретанэпоксид с 1,5-5 мас.% концевых эпоксидных групп - продукт взаимодействия полидиендиолов с мол.массой 1000-20000, диизо1шаната и эпоксиспирта, и отвердитель, в качестве которого используются алифатические полиамины при эквимолярном соотношении эпоксидных и аминных групп. Указанная композивдя стабильна при хранении, обладает удовлетворительной вязкотекучестью, жизнеспособностью и способность отверждаться без нагревания {1 . Однако указанная полиуретанэпоксидная композиция обладает в отверждешюм состояНИИ недостаточно высокими физико-механическими показателями: прочность на разрыв - 35 кг/см , относительное удлинение при разры ве - 100%, адгезия к вулканизатам диеновых и диенстирольных каучуков - 2,0 кг/см. Эти недостатки не позволяют использовать указанную полиуретанэпоксидаую композицию для склеивания и ремонта резинотехнических изделий, в том числе из диеновых и диенстирольных KaytiyKOB. Наиболее близкой к предлагаемой по техни ческому решению является полиуретанэпоксидн композиция, включающая полиуретанэпоксид с концевыми эпоксидными группами в количест ве 2-10 мас.% - продукт взаимодействия полиа;гкиленоксидов с мол.массой 800-10000, диизоцианата и эпоксиспирта, и отвердитель, в качестве которого используются алифатический полиамин, выбранный из группы, состоящей из полиэтиленполиамина, дицианзтилированного дизтилентриамина при зквимолярном соотнощении эпоксидных и аминных групп. Известная композиция также стабильна при хранении, обладает удовлетворительной вязкостью и жизнеспособностью и отверждается без нагревания. В отвержденном состоянии композиция характеризуется удовлетворительными физ ко-механическими показателями; прочность на разрыв - 150 кг/см , относительное удлинение при разрыве - 100% 2. Однако известная композиция обладает недостаточно высокой адгезией к диеновым и диенстирольнь1М каучукам (3-4 кг/см) в условиях знакопеременных нагрузок. Этот недостаток также н позволяет использовать известную композицию для склеивания и ремонта резинотехнических изделий из непредельных каучуков, в том числе изопренового и дивинилстирольных каучуков, работающих в условиях знакопеременных нагрузок. Целью изобретения является увеличение адгезии композита к диеновым и диенстирольным каучукам при сохранении вязкости и жизнеспособности композиции. Указанная цель достигается тем, что полиуретанзпоксидная композиция, включающая полиалкиленуретанэпоксид с 2-10 мас.% концевых эпоксидных групп - продукт взаимодействия полиапкиленоксида с мол.массой 80010000 с диизоцианатом и эпоксиспиртом - и алифатический полиамин, дополнительно содержит полиалкиленуретанбиуретэпоксид и вторичный монофункциональный алифатический амин при следующем массовом соотношении ингредиентов, мас.ч.: Полиалкиленуретанэпоксид с 2-Ю мас.% концевых эпоксидных групп100 Полиалкиленуретанбиуретэпоксид1-4Алифатический полиамин 5-30 Вторичный монофункциональный алифатический амин 0,01-0,1 В качестве полиуретанэпоксидов могут быть использованы продукты взаимодействия полиалкиленоксидов мол.массы 800-10000, таких как полиокситетраметиленгликоль, полиоксиэтиленгликоль, подиоксипропиленгликоль и др., диизоцианатов, таких как толуилен-2,4-диизоцианат, толуилен-2,6-диизоцианат,4,4 -дифенилметандиизоцианат, 1,5-нафтилендиизоиианат и др., и эпоксиспиртов например, глицидол, моноглицидиловый эфир и др. В качестве полиуретанбиуретзпоксидов могут быть использованы продукты взаимодействия указанных полиалкиленоксидов, диизоцианатов, ароматических диаминов и зпоксиспиртрв. Применяемые полиуретанэпоксиды имеют уретановые группы в полимерной цепи и концевые эпоксидные группы (2-10 мас.%). Модифицированный полиуретанэпоксид (полиалкиленуретанбиретэпоксид) имеет уретановые группы в полимерной цепи, 2-10 мас.% концевых эпоксидных групп и 0,5-1,0 мас.% биуретовых групп, содержащихся в поперечных пространственных связях. Предлагаемая полиуретанэпоксидная композиция представляет собой двухкомпонентную композицию. Первый компонент - полимерную составляющую - готовят смещением 100 мас.ч. полиалкиленуретанэпоксида с 1-4 мас.ч. полиалкиленуретанбиуретэпоксида. Перемешивание указанных полимеров ведут вручную или в 3 смесителе при в течение 5-15 мин. Модификацию полиалкиленуретанэтюксида (|юлу1ение полиуретанбиуретэпоксида) проводят известными приемами: 1 моль полиалкиленоксида смешивают с 2 моль толуилен-2,4диизоцианата при 60° С и выдерживают 30 мин до исчерпания гидроксильных групп полиалкиленоксида. Затем вводят 0,05 моль ароматического диамина - метиленбисортохлоранилина, через 10 мин добавляют эпокси спирт, 1,95 моль глинидола, и смесь вьщержи вают при указанной температуре еще 1 ч до исчерпывающего взаимодействия изоцианатных групп. Полученный палиуретанбиуретэпоксид содержит 0,5% биуретовых групп. Для получе ния полиуретанбиуретэпоксида, содержащего . 1% биуретовых групп, вводят 0,1 моль арома тического диамина. Второй компонент - отвердитель - готовя смешением упомянутых алифатического полиамина и вторичного алифатического монофунк ционального амина. Перемешивание ведут вручную или в смесителе при 10-30°С в течение 5- 15 мин. Как полимерная составляющая композиция, так и отвердитель могут храниться практически неограниченное время в герметичной упаковке при температуре от -20 до . Полимерная составляющая и отвердитель смешиваются вручную или в обычных смесителях при в течение 3-5 мин непосредственно или не более, чем за два часа перед применением. В течение этого вре мени получаемая композиция сохраняет свои вязкотекучие свойства. Жидкая композиция может заливаться в формы при получении изделий При склеивании и ремонте резинотехнических изделий производится предварительное обезжиривание и шероховка обрабатываемых поверхностей. Отверждение композиции, производится при в течение 10-48 ч. Предлагаемая композиция в отвержденном виде обладает удовлетворительными физикомеханическими показателями, определяемыми по ГОСТ 270-75 и 6768-75: прочность на разрыв - 250-350 кг/см, относительное удлинение при разрыве - 250 - 360%, адгезия к даеновым и диенстирольным каучукам в условиях знакопеременных нагрузок - 9-13 кг/см. При этом сохраняется жизнестойкость (время сохранения текучести) композиции в течение двух часов после введения отвердитепя. Повышенные адгезионные показатели достигаются благодаря тому, что монофункциональный алифатический амин вызывает частич ную деструкцию биуретовых групп в попе574речных связях с выделением свободного диизоцианата, который под каталитическим влиянием полиамина и эпоксидных групп, содержащихся в полимере, тримеризуется, улучшая физико-механические характеристики отвержденной композиции и ее адгезию к вулка-. низатам диеновых и диенстирольных каучуков. В приведенных примерах, характеризующих состав и свойства предлагаемой полиуретанэпоксидной композиции, - отверждение осуществляют при в течение 24 ч, так как это наиболее реальные для производственных условий режимы применения предлагаемой композиции. Свойства композиции до и после отверждения сведены в таблицу. Пример 1 (контрольный,. но способу 1). Композицию, содержащую 100 г полидиенуретанэпоксида с содержанием эпоксидных групп 2,5 мас.% - продукта взаимодействия гидроксилсодержащего сополимера бутадиена и изопрена с мол. массой 3000, толуилен-2,4диизоцианата и глицидола, и 7 г полиэтилен.; полиамина наносят на отшерохованную поверхность вулканизатов диеновых и диенстирольных каучуков и отверждают при 20 С в течение 24 ч. Пример 2 (контрольный, по известному способу). Композицию, содержащую 100 г полиалкиленуретанэпоксида с содержанием эпоксидных групп 6 мас.% - продукта взаимодействия полиоксипропиленгликоля с мол.массой 35000, толуклен-2,4-диизоцианата и глицидола, и 9 г полиэтиленполиамина наносят на ремонтируемую поверхность и отверждают в условиях, . указанных в примере 1. Пример 3. Композицию, содержащую 100 г полиалкиленуретанэпоксида с содержанием эпоксидных групп 10 мас.% - продукта взаимодействия полиоксипропилеигликоля с мол.массой 800, топуилен-2,4-диизоцианата и глицидола, 1 г полиалкиленуретанбиурстэпоксида - указанного полиалкиленуретаиэпоксида содержащего 0,5 мас.% биуретовых групп, и амины: 30 г полиэтиленполиамина и 0,3 г моноэтаноламина, наносят на ремонтируемую поверхность и отверждают в условиях, указанных в примере 1. Пример 4. Композицию, содержащую, тот же полиалкиленуретанзпоксид и попиалкиленуретанбиуретзпоксид в том же количестве, что указано в примере 3 , и амины - 8 г полиэтиленполиамина и 0,8 г моноэтаноламина, износят на ремонтируемую поверхность и отверждают согласно примеру 1. Пример 5. Композицию, содержащук 100 г полиалкиленуретанэпоксида с содержаниI

ем эпоксидных групп 10 мас.% - продукт взаимодействия полиоксипропиленгликоля с мол.массой 10000, толуилен-2,4-диизоцианата и глицидола, 1 г полиалкиленуретанбиуретэпоксида - упомянутого полиалкиленуретанэпоксида, содержащего 0,5 мас.% биуретовых групп, а амины - 4 г полиэтиленполиамика и 0,04 г моноэтаноламина, наносят на ремонтируемую поверхность и отверждагот согласно примеру

Пример 6 (контрольный).

Композицию, содержащую 100 г полиалкиленуретанэпоксида с содержанием эпоксидных групп 10 мас.%, полученного в отличие от используемого в примере 3 способа, с использованием полиоксипропиленгликоля с мол. массой 700, 1 г полиалкиленуретанбиуретэпоксида - упомянутого полиалкиленуретанэпоксида, содержащего 0,5 мас.% биуретовых групп, и амины : 33 г полиэтиленгюяиамина и 0,33 г моноэтаноламкна, наносят на ремонтируемую поверхность согласно примеру I.

Пример 7 (контрольный).

Компози1щю, содержащую 100 г полиалкиленуретанэпоксида с содержанием эпоксидных групп 10 мас,%, полушнного в оттршс от используемого в примере 3 способа, с использованием полиоксипропиленгликоля с мол. массой 11000, 1 г полиалкиленуретанбиуретэпоксида- упомянутого полиалкиленуретанэпоксида, содежащего 0,5 мас.% биуретовых групп, и амины: 3,5 г полиэтиленполиамина и 0,04 г моноэтаноламина, наносят на ремонтируемую поверхность и отверждают согласно примеру

Пример 8. Полиуретанэпоксидную композицию, отличающуюся от композиции, описанной в примере 4, количеством полиалкиленуретанбиуретэпоксида (4,0 г) наносяг на ремонтируемую поверхность и отверждают согласно примеру I. .

Пример 9. Полиуретанэпоксидную композицию, отличающуюся от композиции, описанной в примере 4, содержанием полиалкиленуретанбиуретэпоксида (2,5 г), наносят на ремонтируемую поверхность и отверждают согласно примеру 1.

Пример 10 (контрольный).

Полиуретанэпоксидную композицию, отличающуюся от композиции, описанной в примере 4, содержанием полиалкиленуретанбиуретэпоксида (0,5 г), наносят на ремонтируемую поверхность и отверж/дают согласно примеру

П .р и м е р И (контрольный).

Полиуретанэпоксидную композицию, отличающуюся от композиции, описанной в примере 4, содержанием иолиалкиленуретанбиуретзпоксида (5 г), наносят на ремонтируемую поверхность и отверждают согласно примеру

576

Пример 12. Полиуретанзпоксидную композицию , отличающуюся от композиции, описанной в примере 4, количеством биуретовых групп в полиалкиленуретанбиуретэпоксиде .( мас.%), наносят на ремонтируемую поверхность и отверждают согласно примеру 1.

Пример 13. Полиуретанэпоксидную композицию, отличающуюся от композиции, описанной в Примере 4, тем, что количество

биуретовых групп в полиалкиленуретанбиуретэпоксвде составляет 0,7 мае. %, наносят на ремонтируемую поверхность и отверждают согласно примеру 1.

Пример 14 (контрольный).

Полиуретанэпоксидную композицию, отличающуюся от композиции, описанной в примере 4, тем, что количество биуретовых групп в полиалкиленуретацбиуретэпоксиде составляет 0,4 мас.%, наносят на ремонтируемую поверхность и отверждают согласно примеру 1. Пример 15 (контрольный). Полиуретанэпоксидную композицию, отличающуюся от композиции, описанной в примере 4, количеством биуретовьсх групп в, полиалкилснуретанбиуретэпоксиде - 1,1 мас.%, наносят на ремонтируемую поверхность и отверждают согласно примеру 1.

Пример 16. Полиуретанэпоксидную композицию, отличающуюся от композиции,

описанной в примере 4, тем, что она содержит 0,1 г моноэтаноламина, наносят на ремонтируемую поверхность и отверждают согласно примеру I.

Пример 17. Полиуретанэпоксидную

композицию, отличающуюся от композиции, описанной в примере 4, тем, что она содержит 1 г моноэтаноламина, наносят на ремонтируемую поверхность и отверждают согласно примеру I.

Пример 18 (контрольный).

Полиуретанэпоксидную композицию, отличающуюся от композиции, описанной в примере 4, тем, она содержит 0,005 г моноэтаноламина, наносят на ремонтируемую поверхность

и отверждают согласно примеру 1.

Пример 19 (контрольный к примерам 16 и 17).

Полиуретанэпоксидную композицию, отличающуюся от композиции, описанной в примере 4, тем, что она содержит 0,15 г моноэтаноламина, наносят на ремонтируемую поверхность и отверждают согласно примеру 1.

П р и м е р 20. Полиуретанэпоксидную композицию, отличающуюся тем, что в сравнении с примером 4, она содержит в качестве монофункционального алифатического амина - монобугиламин, наносят на ремонтируемук) поверхность и отверждают согласно примеру 1.

Пример 21. Полиуротчц-люксиднун) композицию, отличающуюся от комно.)иции, описанной в Примере 4, тем. что она содержи в качестве полиамина дииианэтилированный диэтилентриамин, .наносят на ремонтируемую поверхность и отверждают согласно примеру 1

Пример 22. Полиуретанэпоксидную композицию, содержащую 100 г полиалкиленуретанэпоксида с содержанием эпоксидных групп 10 мас.% - продукта взаимодей ствия полиоксипропиленгликоля мол. массы 800, 4,4 -дифенилметандиизоцианата и глидидола, 1 г полиалкиленуретанбиуретэпоксида - , упомянутого полиалкиленуретанэпоксида, содержащего 0,5, мас. биуретовых групп, и амины - 8 г полиэтиленполиамина и 0,8 г моиоэтаноламина, наносят на ремонтируемую поверхность и отверждают согласно примеру 1.

Пример 23. Полиуретанэпоксидную композидию, содержащую 100 г полиалкиленуретанэпоксида с содержанием эпоксидных групп 10 мас.% -- продукта взаимодействия полиоксиэтиленгликоля мол. массы 3000, толуилен-2,4-диизощ1аната и глидидола, 1 г полиалкиленуретанбиуретэпоксида - указанного полиалкеленуретанэпоксида, содержащего 0,5 мас.% биуретовых групп, и амины - 8 г полиэтиленполиамина, 0,8 г моноэтаноламина, наносят на ремонтируемую поверхность и отЬерждают согласно примеру 1

Пример 24. Полиуретанэпоксидную композицию, содержащую 100 г полиалкиленурета.нэпоксида с содержанием эпоксидных групп 100 мас.% - продукта взаимодействия полиоксипропиленгликоля мол. массы 800, толуилен-2,4-диизо1шаната и моноглицидиловогого эфира диэтиленгликоля, 1 г полиалкиленуретанбиуретэпоксида - упомянутого полиалкиленуретанэпоксида, содержащего 0,5 мас.% биуретовых групп, и амины - 8 г полиэтилеполиамина, 0,8 г моноэтаноламина наносят на ремонтируемую поверхность и отверждают согласно примеру 1.

Как видно из данных, приведенных в таблице, при использовании ингредиентов в указанных количествах, композиция обладает удовлетворительной вязкотекучестью и жизнеспособностью в течение двух часов (примеры 3-5, 8, 9, 12, ,13, 16, 17, 20-22, 23 и 24), что соответствует уровню жизнеспособности известных композиций (примеры 1 и 2).

При этом также обеспечиваются удовлетворительные прочностные показатели и увеличение адгезии к вулканизатам диеновых и диенстирольных каучуков, что позволяет использовать предлагаемую композицию при ремонте изделий из диеновых и диенстирольнь х каучуков.

Отклонение массовых соотнощений ингредиентов в композиции от предлагаемых ведет к потере физико-механических или вязкотекучих свойств или жизнеспособности. Использование полиалкиленуретанэпоксида на основе полиалкиленоксида с мол.массой ниже 800 приводит к ухудщению физико-механических показателей вулканизатов (пример 6), а увеличение мол.массы выше 10000 - к увеличению вязкости полимерной смеси-и снижению ее жизнеспособности, что делает практически невозможным ее использование (пример 7). Уменьшение количества полиалкиленуретанбиуретэпоксида 1% приводит к снижению прочностных показателей вулканизатов и уменьшению адгезии к резинам вследствие недостаточного количества выделяющегося иэодианата и образующегося тримера (пример 10). Увеличение количества полиалкиленуртанбиуретэпоксида 7 4% приводит к росту вязкости композиции, т. е. к ухудшению вязкотекучести, что затрудняет ее формование и нансение на ремонтируемые и склеиваемые поверхности .(пример 11). Аналогичным образом, влияет уменьшение количества биуретовых групп в полиалкиленуретанбиуретэпоксиде (0,5 ,мас.%, снижающее физико-механические показатели отвержденных образцов (пример 12 и увеличение содержания биуретовых групп М мас.%, приводящее к росту вязкости полимерной основы. При уменьшении содержания в отвердителе монофункционального алифатического амина 0,01 мас.7п снижаются физикомеханические показатели отвержденных образцо (пример 18).

При увеличении количества монофункционального алифатического амина 0,1Х резко падает время жизнеспособности комнозиции, что делает невозможным ее использование в производственных условиях (пример 19).

Таким образом, преялагаемая композиция обладает ценным комплексом onoiicTn, npi-ricM алифатический амин выполняет функцию дес- труктирующего агента биурстоных групп, введенного в композицию полиа.чкилсиуретанбиуретэпоксида. что ранее Бь1ло неиапестно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диеновых полимеров с триизоцианатными кольцами в цепи | 1990 |

|

SU1799877A1 |

| Композиция на основе углеводородного гидроксилсодержащего полимера | 1978 |

|

SU767146A1 |

| Способ изготовления деталей изделий, работающих в среде синтетических латексов и в условиях их контактного трения с металлической поверхностью | 1987 |

|

SU1680709A1 |

| Жидкий отвердитель для форполимера с концевыми изоцианатными группами | 1981 |

|

SU1028685A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2005 |

|

RU2298573C2 |

| ЭПОКСИДНАЯ ЛИТЬЕВАЯ КОМПОЗИЦИЯ ДЛЯ БРОНИРОВАНИЯ ВКЛАДНОГО ЗАРЯДА ИЗ СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2007 |

|

RU2377229C2 |

| Эпоксидная композиция холодного отверждения | 2021 |

|

RU2772286C1 |

| Полимерная композиция | 1982 |

|

SU1081189A1 |

| Способ получения литьевых эластомеров | 1977 |

|

SU680310A1 |

| Композиция для покрытий | 1981 |

|

SU1138401A1 |

ПОЛИУРЕТАНЭПОКСИДНАЯ КОМПОЗИЦИЯ, включающая полиалкиленуретанэпоксид с 2-10 мас.% концевых эпоксидных групп - продукт взаимодействия попиалкиленоксида с мол.массой 800-10000 с диизоцианатом и зпоксиспиртом - и алифатический полиамин, отличающаяся тем, что, с целью увеличения адгезии композита к диеновым и диенстирольным каучукам при сохранении вязкости и жизнеспособности I композиции, последняя дополнительно содержит полиалкиленуретанбиуретэтоксид и вторичный монофункциональный алифатический амин при следующем массовом соотнощении ингредиентов, мас.ч.: Полиалкиленуретанзпоксид с 2-10 мас.% концевых зпоксидных групп100 Полиалкиленуретанбиуретзпоксид1-4 Алифатический полиамин5-30 Вторичный монофункцио(Л нальный алифатический амин0,01-0,1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР | |||

| 0 |

|

SU283569A1 | |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Крепление гибкого элемента почвообрабатывающего модуля | 2023 |

|

RU2830038C1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

Авторы

Даты

1985-04-23—Публикация

1983-11-15—Подача