Предлагаемое изобретение относится к способам получения полимеров с трии- зоциануратными кольцами в цепи и может найти применение в промышленности синтетического каучука, резино-технической и др., для приготовления герметиков, заливочных компаундов, наливных покрытий и т.п.

Известен способ получения полимеров с триизоциануратными кольцами в цепи, включающий циклотримеризацию форполи- мера с концевыми изоцианатными группами в присутствии каталитической смеси, состоящей из третичного амина, эпоксида и добавки, ускоряющей отверждение; В качестве добавки используются соединения, выбранные из группы: уретан, мочевина, ал- лофонаты, биурет. Полученная этим способом композиция в отвержденном состоянии характеризуется стабильностью прочностных свойств. Недостатком способа является большее время полного отверждения при использовании диеновых форполиме- ров.

Известен также способ получения диеновых эластомеров с триизоцианатными кольцами в цепи путем циклотримериза- ции форполимера на основе полимеров диенов с концевыми изоцианатными группами в присутствии каталитической смеси: третичный амин-эпоксид в соотношении 0,5 - 3,0 мае. ч. на 100 мае. ч. форполимера соответственно. Способ обеспечивает стабильность свойств композиции в отвержденном состоянии. Недостатком способа является длительность процесса полного отверждения - 3 суток при комнатной температуре.

Цель изобретения - сохранение продолжительности полного отверждения эласто,3

ч

00 XI XI

мера при сохранении стабильности его прочностных показателей.

Указанная цель достигается тем, что в известном способе получения диеновых эластомеров с триизоцианатными кольцами в цепи путем циклотримеризации форполимера с концевыми изоцианатными группами в присутствии каталитической смеси: третичный амин-эпоксид в соотношении 0,5 - 3,0 мае. ч, на 100 мае. ч. форполимера соответственно, в форполимер предварительно вводят амфотерную гидроокись, выбранную из группы: гидроокись алюминия, хрома (111), галлия (III) в количестве 0,002 - 0,1 мае. ч. на 100 мае. ч. форполимера, а в каталитическую смесь - гидроокись щелочного металла в количестве 0,004 - 0.2 мае. ч. на 100 мае. ч. форполимера при массовом соотношении гидроокисей 1 : (1,5 - 2) соответственно.

В соответствии с изобретением в качестве диеновых форполимеров с концевыми изоцианатными группами используются обычно применяемые форполимеры с содержанием изоцианатных групп 1-10 мае. % на основе полимеров и сополимеров бутадиена, пиперилена, изопрена и др. с молекулярной массой 1000 - 10000 и диизоцианатов: 2,4-толуилендиизоцианата, 2,6-толуилендиизоцианата, 4,4-дифенилме- тандиизоцианата и др.

В качестве аморфных гидроокисей используются гидроокиси алюминия, хрома и галия.

В качестве каталитической смеси используют третичный амин и эпоксид, при этом в качестве третичных аминов используются диметилбензиламин, гексаметилен- тетрамин, триэтиламин и др., а в качестве эпоксидов используются эпоксидные смолы смол, массой 500- 1000, глицидол.эпихлор- гидрин и др.

Процесс получения диеновых эластомеров с триизоцианатными кольцами в цепи проводят следующим образом.

Непосредственно перед использованием или заранее в форполимер с концевыми изоцианатными группами вводят при перемешивании амфотерную гидроокись. Время хранения заранее приготовленной смеси форполимера с амфотерной гидроокисью 6 месяцев. В каталитическую смесь непосредственно перед использованием или заранее путем смешения вводят гидроокись щелочного металла. Время хранения заранее приготовленной каталитической смеси с гидроокисью щелочного металла - 6 месяцев.

Непосредственно перед использованием в форполимер с амфотерной гидроокисью вводят каталитическую смесь с гидроокисью щелочного металла, которые перемешиваются обычным приемом, например, в аппарате с лопастной мешал- кой в течение 5-15 мин. Время жидкотеку- чести композиции 1,5 - 2 ч.

В состав композиции могут быть включены целевые добавки: пластификаторы, наполнители и т. д.

0 Время жидкотекучести реакционной смеси определяют по времени достижения модуля упругости композиции 1,5 мН/м2, измеряемой при 20°С по методике, описанной в ж. Промышленность синтетического

5 каучука № 4, 1976, с. 10 - 12.

Реакционную смесь отверждают при комнатной температуре. Время полного от- верждения определяют, измеряя модуль упругости по выходу его на постоянные

0 значения по методике, описанной там же.

Физико-механические показатели определяют сразу после отверждения и через 2 месяца после отверждения. Прочность на разрыв определяют по ГОСТ 270-75, твер5 дость по ТМ-2 - по ГОСТ 263-75, адгезию к резине - по ГОСТ 21981-76.

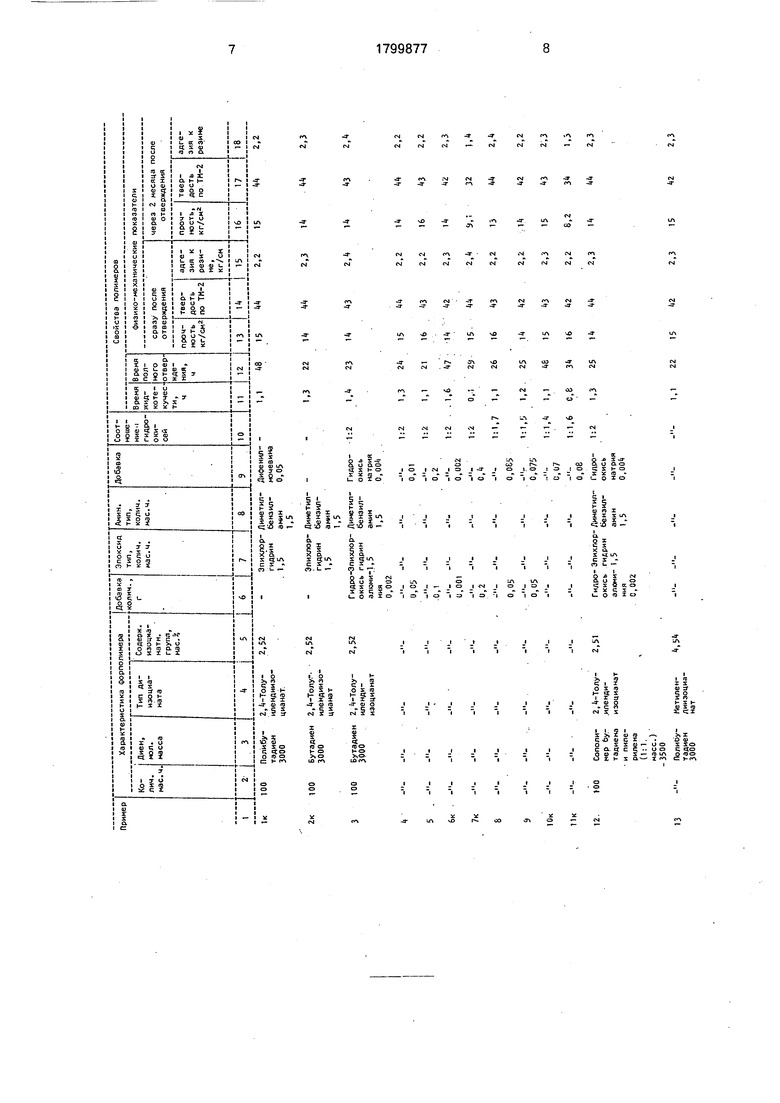

Пример 1 (контрольный по аналогу авт. св. Ns 727659). В 100 г форполимера с количеством изоцианатных групп 2,52 мае.

0 % - продукта реакции полимера бутадиена с молекулярной массой 3000 и 2,4-толуилендиизоцианата - добавляют предварительно совмещенные диметилбензиламин, глици- дол и дифенилмочевину в количестве соот5 ветственно 1,5; 1.5; 0,1 г. Компоненты перемешивают в течение 5 минут, определяют время жидкотекучести, наносят на поверхность вулканизата изопренового каучука, отверждают при комнатной темпе0 ратуре и определяют время полного отверждения, прочность на разрыв, твердость по ТМ-2 и адгезию к резине сразу после отверждения и через 2 месяца после отверждения. Состав композиции и ее свойства

5 представлены в таблице.

Пример 2 (контрольный по прототипу авт. св. № 275383). В 100 г форполимера с количеством изоцианатных групп 2,52 мае. % продукта реакции полимера

0 бутадиена с молекулярной массой 3000 и 2,4-толуилендиизоцианата добавляют предварительно совмещенные диметилбензиламин и глицидол в количестве соответственно 1,5; 1,5 г.

5 Компоненты перемешивают в течение 5 мин, определяют время жизнеспособности, наносят на поверхность вулканизата изопренового каучука, отверждают при комнатной температуре и определяют время отверждения, прочность на разрыв, твердость по ТМ-2 и адгезию к резине сразу после отверждения и через 2 месяца после отверждения. Состав композиции и ее свойства представлены в таблице.

Пример 3. В 100 г форполимера с количеством изоцианатных групп 2,52 мае. % продукта реакции полимера бутадиена с молекулярной массой 3000 и 2,4-толуилен- диизоцианата вводят 0,002 г гидроокиси алюминия, после перемешивания в течение 5 минут добавляют предварительно совмещенные диметилбензиламин, эпихлоргид- рин и гидроперекись натрия в количестве соответственно 1,5; 1,5; 0,004 г. При этом соотношение между количеством гидроокисей амфотерной и щелочного металла составляет 1:2.

Компоненты перемешивают в течение 5 мин, определяют время жизнеспособности, наносят на поверхность вулканизата изо-. пренового каучука, отверждают при комнатной температуре и определяют время полного отверждения, прочность на разрыв,. твердость по ТМ-2 и адгезию к резине сразу после отверждения и через 2 месяца после отверждения.

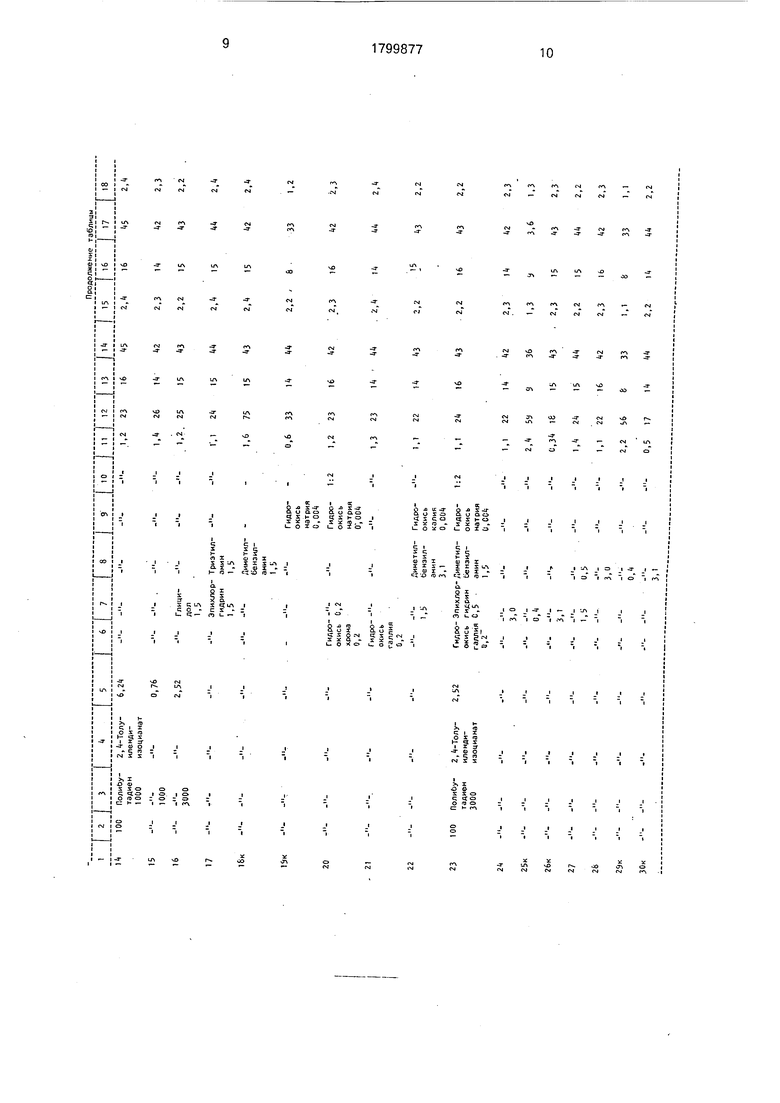

Характеристики способа и свойства диенового эластомера в этом и всех последующих примерах приведены в таблице.

В примерах 4, 5 даны характеристики способа при среднем и верхнем пределе количеств гидроокиси щелочного металла, а в примерах 6к, 7к - выход за крайние заявляемые пределы.

В примерах 8- 10 даны характеристики способа при различных соотношениях между количествами гидроокисей амфотерной и щелочного металла, при этом в примерах 9к и 10к даны запредельные значения указанного соотношения.

В примерах 11-15 даны характеристики способа при использовании диеновых форполимеров на разных полимерах диенов и диизоцианатах.

В примерах 16, 17даны характеристики способа при разных третичных аминах и эпоксидах.

В примерах 18к и 19к даны характеристики способа при использовании только амфотерной гидроокиси (18к) и только гидроокиси щелочного металла (19к).

В примерах 20, 21, 22 даны характеристики способа при разных амфотерных гидроокисях и гидроокисях щелочного металла.

В примерах 23 - 26 даны характеристики способа при различных количествах эпоксида, при этом в контрольных примерах 25к, 26к дан выход за заявляемые пределы количества эпоксида.

В примерах 27 - 30 приведены характеристики способа при различных количествах третичного амина, при этом в контрольных примерах 29к, ЗОк дан выход

за заявляемые пределы количества третичного амина.

Как видно из приведенных примеров 3 - 5, 8, 9, 12 - 17, 20 - 24, 27, 28, использование предлагаемого способа обеспечивает

0 снижение, времени полного отверждения диеновых полимеров с триизоцианатными кольцами в 3 раза по сравнению с прототипом при сохранении стабильности свойств отвержденной композиции.

5 Уменьшение количества гидроокисей (пример 6к), уменьшение количества эпоксида (пример 25к) и третичного амина (пример 29к), уменьшение соотношения между гидроокисями амфотерной и щелочного ме0 талла ниже заявляемых пределов (пример 10к) и использование композиции только с амфотерной гидроокисью (пример 18к) приводит к увеличению времени полного отверждения.

5 Увеличение количества гидроокисей (пример 7к), увеличение соотношения между гидроокисями (пример 11 к) амфотерной и щелочного металла выше заявляемых пределов и использование композиции с гидро0 окисью только щелочного металла (пример 19к) приводит к уменьшению стабильности свойств отвержденной композиции.

Увеличение количества эпоксида и амина (примеры 26к, ЗОк) приводит к снижению

5 времени жидкотекучести композиции.

Предлагаемое изобретение находится в стадии подготовки к внедрению. Формула изобретения Способ получения диеновых полиме0 ров с триизоцианатными кольцами в цепи путем циклотримеризации форполимера с концевыми изоцианатными группами в присутствии каталитической смеси компонентов: третичный аминэпоксид в количе5 стве 0,5 - 3,0 мае. ч. каждого компонента на 100 мае. ч. форполимера соответственно, отличающийся тем, что, с целью сокращения продолжительности полного отверждения эластомера при сохранении

0 стабильности его прочностных показателей, в форполимер предварительно вводят ам- фотерную гидроокись металла, выбранную из группы, включающей гидроокись алюминия, гидроокись хрома (III), гидроокись гал5 лия (III), в количестве 0,002 - 0,1 мае. ч. на 100 мае. ч. форполимера, а в каталитическую смесь - гидроокись щелочного металла в количестве 0,004 - 0,2 мае. ч. на 100 мае. ч. форполимера при массовом соотношении гидроокисей 1 : 1.5 - 2,0 соответственно.

100

100

Бутадиен 2,14-Толу - 3000илендиизо- цианат

Бутадиен Z.-Tony- 3000 илендиизоцианат

2,52

2,52

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения формованных изделий из полиуретана | 1985 |

|

SU1281567A1 |

| Полимерная композиция | 1987 |

|

SU1544780A1 |

| Способ получения форполимера с концевыми изоцианатными группами | 1987 |

|

SU1629297A1 |

| Жидкий отвердитель для форполимера с концевыми изоцианатными группами | 1981 |

|

SU1028685A1 |

| Композиция для покрытий беговых дорожек и спортивных площадок | 1987 |

|

SU1528781A1 |

| Полимерная композиция | 1982 |

|

SU1081189A1 |

| Композиция для изготовления тепло-и термостойких полимеров | 1987 |

|

SU1659428A1 |

| Способ получения низкомолекулярного бутадиенсодержащего каучука с концевыми изоцианатными группами | 1989 |

|

SU1705307A1 |

| ПОЛИМЕРИЗАЦИОННОСПОСОБНАЯ ФОТОХРОМНАЯ ИЗОЦИАНАТНАЯ КОМПОЗИЦИЯ, ФОТОХРОМНЫЙ СЕТЧАТЫЙ ОПТИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ ФОТОХРОМНОГО СЕТЧАТОГО ОПТИЧЕСКОГО МАТЕРИАЛА | 2012 |

|

RU2542252C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПОЛИИЗОЦИАНУРАТУРЕТАНОВОГО ПЕНОМАТЕРИАЛА | 1997 |

|

RU2133759C1 |

Использование: заливочные герметики, компаунды, наливные покрытия. Сущность изобретения: к диеновому форполимеру

too

Сополи- иер бутадиена

и пипе риле на (1:1. масс.)

-3500

ПолиЬутадиен

3000нат

Мет дии

2,1|-Толу.илендиизоцианат

2,51

нат

Метилен- диизоциа

1,1

15

1)2

2,3

15

чг

2,3

| Способ получения полимеров с триизоциануратными кольцами в цепи | 1978 |

|

SU727659A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| СПОСОБ ПОЛУЧЕПИЯ ПОЛИМЕРОВ С ТРИИЗОЦИАНУРАТНЫЛ\И | 0 |

|

SU275383A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1993-03-07—Публикация

1990-03-05—Подача