Изобретение относится к конструкционным полимерным материалам на основе полидиенуретанов и может быть использовано при изготовлении насосов, работающих в среде синтетических латексов,

Целью изобретения является снижение коагуляции синтетических латексов и увеличение времени эксплуатации насосов.

В соответствии с изобретением используется следующее сырье:

в качестве олигодиендиолов полимеры бутадиена (ПБ), сополимеры бутадиена и изопрена при массовом соотношении 1:1 (СПБИ) с молекулярной массой 3000-5000;

в качестве диизоцианата используют 2,4-толуилендиизоцианат(2,4-ТДИ) и 4,4-ди- фенилметандиизоцианат (МДИ);

в качестве ароматических диаминов используют 3,3-дихлор-4,4-Диаминодифенил- метан (ДДФ) и т- и п- фенилен-диамин (ФД);

в качестве эпоксидной диановой смолы используют диеновые олигомеры с молекулярной массой 500-2000;

В качестве мелкодисперсных полимеров, вводимых в виде латекса, используют карбоксилатные каучуки - статические сополимеры дивинила и стирола (СБС), с содержанием карбоксильных групп 0,1-3,0 мас.%; используют также промышленные латексы с размером части 0,1-0,7 мк и концентрацией карбоксильного каучука в латексе 20-70 мас.% (СКИ-3).

Введение мелкодисперсного карбоксилатного каучука в виде латекса и эпоксидной

О 00

о VI о ю

смолы в олигодиендиол осуществляют при 50-90°С. Совмещение указанных компонентов при более низких температурах нецелесообразно вследствие высокой вязкости олигодиендиолов и трудности совмещения. При температуре выше 90°С происходит преждевременное испарение воды, что также затрудняет совмещение. Затем удаляют воду общепринятым способом - вакуумировс:нием при 105-120°С и остаточном давлении 5-20 мм рт.ст. Полноту удаления влаги определяют по методу Фишера, после чего последовательно вводят диизоцианат и ароматический диамин с полиэтиленполиамином/ Заполняют реакционной массой форму и отверждают изделие при 120°С в течение 5 ч.

После отверждения изделие, например корпус одновинтового насоса, извлекают, определяют прочность на разрыв и твердость по ТМ-2.

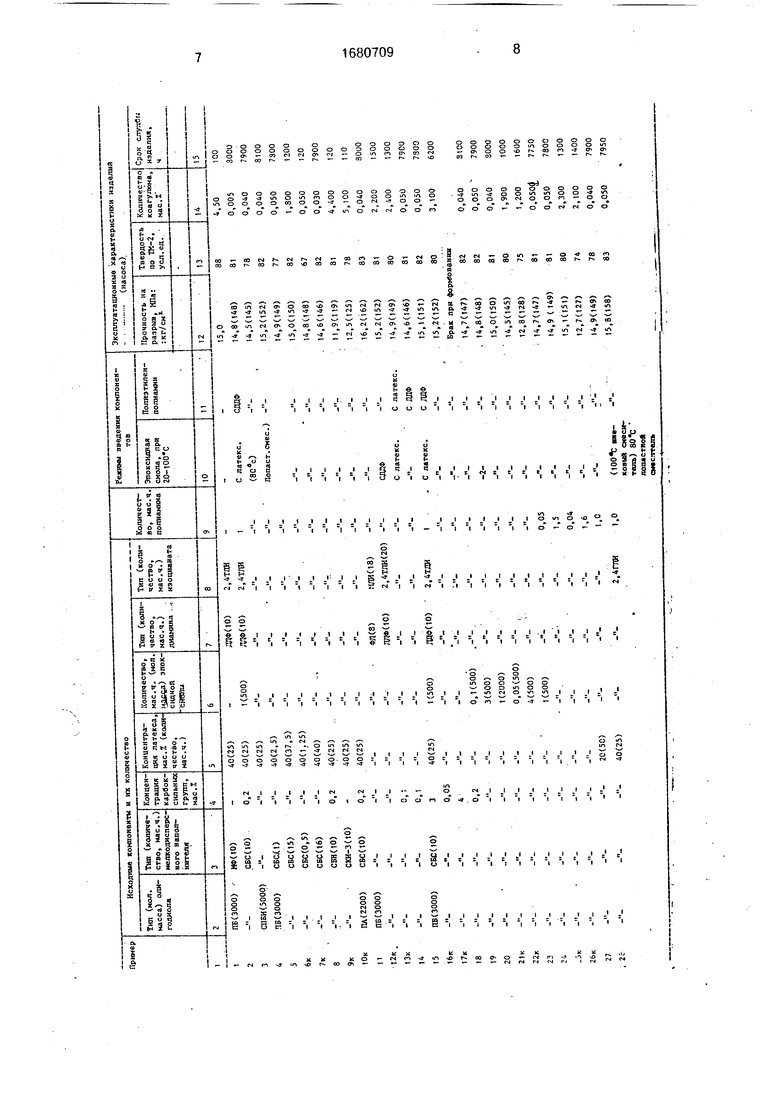

Методика определения количества коа- гулюма синтетического латекса, образующегося при трении корпуса одновинтового насоса о металлический ротор, состоит в определении количества образовавшегося коагулюма за 100 ч работы насоса при перекачке им 40 мас,% дивинилстирольного латекса с производительностью по латексу 200 кг/ч и расчете процентного отношения названного количества к общему количеству перекачанного латекса (из расчета на сухое вещество). Срок службы определяют по времени выхода корпуса насоса из строя.

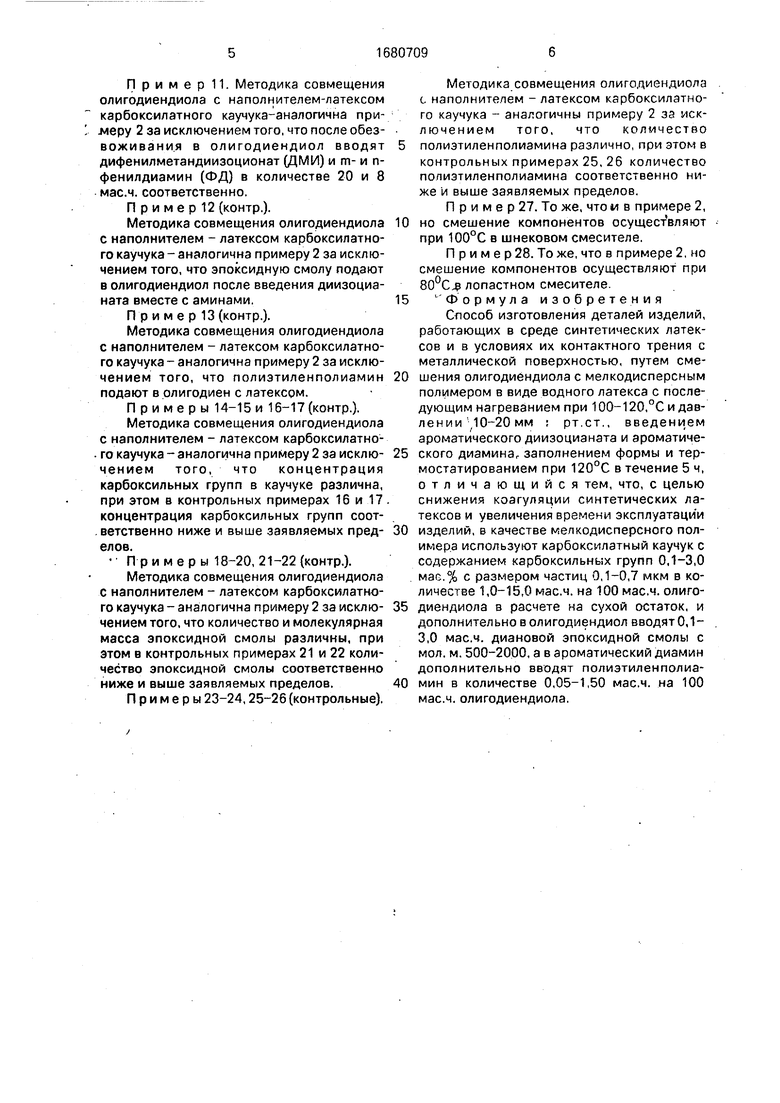

При ме р 1 (контрольный по прототипу).

В 100 мас.ч. полидиендиола-полимерэ бутадиена (ПБ) с молекулярной массой 3000 вводят при перемешивании в течение 30 мин при 80°С 40 мас.% водного латекса мочевинформальдегида (МФ) содержащего 25 мас.% сухого остатка. -Затем смесь обезвоживают при 100°С и давлении 100 мм рт.ст. в течение 30 мин для полного удаления воды. Затем последовательно вводят 20 мас.ч. 2,4-толуилендиизоционата(2,4 ТДИ), 10 мас.ч, 3,3-дихлор-4,4,-диаминодифенил- метана (ДДФ) и производят заполнение формы для получения корпуса одновитково- го насоса для перекачки дивинил-стироль- ного лате.к-са. Далее форму помещают в термостат и отверждают изделие при 120°С в течение 5лч,

Свойств а изделий, полученных в условиях способа-прототипа, представлены в таблице.

Пример 2. В 100 мас.ч. ПБ с молекулярной массой 3000 вводят при перемешивании в течение 30 мин при 80°С 1 мас.ч. эпоксидной смолы с молекулярной массой 500 и 25 мас.ч. карбоксилатного каучука - сополимера дивинила и стирола (СБС) с концентрацией каучука в латексе 40 мас.% и содержанием эмульгатора 5 мас.%, т.е. 10 мае,ч. мелкодисперсного карбоксилатного каучука. Затем производят удаления воды из смеси при 100°С и давлении 10 мм рт.ст. в течение 30 мин и последовательно вводят 20 мас.ч. 2.4ТДИ, 10 мас.ч. ДДФ и 1 мас.ч. полиэтиленполиамина(ПЭПА). Реакционную массу заливают в форму для получения корпуса одновиткового насоса и производят отверждение при 120°С в течение 5 ч. Свойства изделий, полученных в условиях примера 2 и следующих примеров,

приведены в таблице.

Примерз. Методика совмещения олигодиендиола с наполнителем - мелкодисперсным карбоксилатным каучуком - аналогична примеру 2 за исключением того,

что в качестве олигодиендиола используют сополимер бутадиена и изопрена (СПБИ) при массовом соотношении звеньев последних в цепи 1;1 с молекулярной массой 5000. Условие отверждения в этом и последующих примерах аналогичны примеру 2. Примеры 4-5, 6 (контр.), 7 (контр.). - Методика совмещения олигодиендиола с наполнителем - мелкодисперсным карбоксилатным каучуком - аналогична примеру 2 за исключением того, что вводят различные количества и типы карбоксилат- ных каучуков. При этом в контрольных примерах 6, 7 количество карбоксилатного каучука соответственно ниже и выше заявляемых пределов.

П р и м е р 8. Методика совмещения олигодиендиола с наполнителем-мелкодис- пёрсным карбоксилатным каучуком - аналогична примеру 2 за исключением того, что

в качестве карбоксилатного каучука используют сополимер бутадиена с акрилонитри- лом (СБН) с содержанием карбоксильных групп 0,2 мас.%.

П р и м е р 9 (контр.).

Методика совмещения олигодиендиола с наполнителем - мелкодисперсным каучу- ком - аналогична примеру 2 за исключением того, что в качестве мелкодисперсного каучука используют не содержащий карбоксильных групп изопреновый каучук СКИ-3, который вводили в виде латекса с концентрацией 40 мас.%.

Пример 10 (контр.).

Методика совмещения олигодиола с наполнителем - латексом карбоксилатного ка- учука - аналогична примеру 2 за исключением того, что в качестве олигодио- ла используют полиэтиленадипинат (ПА) с молекулярной массой 2200.

П р и м е р 11. Методика совмещения олигодиендиола с наполнителем-латексом карбоксилатного каучука-аналогична примеру 2 за исключением того, что после обез- воживания в олигодиендиол вводят дифенилметандиизоционат (ДМИ) и т- и п- фенилдиамин (ФД) в количестве 20 и 8 мас.ч. соответственно.

Пример12 (контр.).

Методика совмещения олигодиендиола с наполнителем - латексом карбоксилатного каучука - аналогична примеру 2 за исключением того, что эпоксидную смолу подают в олигодиендиол после введения диизоциа- ната вместе с аминами.

П р и м е р 13 (контр.).

Методика совмещения олигодиендиола с наполнителем - латексом карбоксилатного каучука - аналогична примеру 2 за исключением того, что полиэтиленполиамин подают в олигодиен с латексом.

Примеры 14-15 и 16-17 (контр.).

Методика совмещения олигодиендиола с наполнителем - латексом карбоксилатно- . го каучука - аналогична примеру 2 за исклю- чением того, что концентрация карбоксильных групп в каучуке различна, при этом в контрольных примерах 16 и 17. концентрация карбоксильных групп соот- .ветственно ниже и выше заявляемых пределов. Примеры 18-20, 21-22 (контр.).

Методика совмещения олигодиендиола с наполнителем - латексом карбоксилатного каучука - аналогична примеру 2 за исключением того, что количество и молекулярная масса эпоксидной смолы различны, при этом в контрольных примерах 21 и 22 количество эпоксидной смолы соответственно ниже и выше заявляемых пределов.

Примеры 23-24,25-26 (контрольные).

Методика совмещения олигодиендиола с. наполнителем - латексом карбоксилатного каучука - аналогичны примеру 2 за исключением того, что количество полиэтиленполиамина различно, при этом в контрольных примерах 25, 26 количество полиэтиленполиамина соответственно ниже и выше заявляемых пределов.

П р и м е р 27. То же, что и в примере 2,

но смешение компонентов осуществляют при 100°С в шнековом смесителе.

П р и м е р 28. То же, что в примере 2, но смешение компонентов осуществляют при 80°С,в лопастном смесителе.

Формула изобретения

Способ изготовления деталей изделий, работающих в среде синтетических латек- сов и в условиях их контактного трения с металлической поверхностью, путем смешения олигодиендиола с мелкодисперсным полимером в виде водного латекса с последующим нагреванием при 100-120,°С и давлении ,10-20 мм : рт.ст., введением ароматического диизоцианата и ароматического диаминаг заполнением формы и тер- мостатированием при 120°С в течение 5 ч, отличающийся тем, что, с целью снижения коагуляции синтетических ла- тексов и увеличения времени эксплуатации

изделий, в качестве мелкодисперсного полимера используют карбоксилатный каучук с содержанием карбоксильных групп 0,1-3,0 мас.% с размером частиц 0,1-0,7 мкм в количестве 1,0-15,0 мас.ч. на 100 мас.ч. олигодиендиола в расчете на сухой остаток, и дополнительно в олигодиендиол вводятО,1- 3,0 мас.ч. диановой эпоксидной смолы с мол. м. 500-2000, а в ароматический диамин дополнительно вводят полиэтиленполиамин в количестве 0,05-1,50 мас.ч. на 100 мас.ч. олигодиендиола.

4 0,2

2С(5С) 40(25)

Брак при формовании

0,1(500) 3(500) 1(2000) 0,05(500) 4(500) 1(500)

-22,4ГДИ

П

0,05

1,5

0,04

1.6 1,0 1,0

( вне- попыд смеситель) 80t лопастной смеситель

14,7(147)

14,8(148)

15,0(150)

14,5(145)

12,8(128)

14,7(147)

14,9 (149)

15,1(151)

12,7(127)

14,9(149)

15,8(158)

82 82 81 ВО 75 81 81 80 74 78 83

0,040 0,050 0,040 1,900 1,200

°,°50i

0,050

2,300

2,100

0,040

0,050

stoo

7900 3000 1000 1600 7750 7800 1300 1400 7900 7950

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения форполимера с концевыми изоцианатными группами | 1987 |

|

SU1629297A1 |

| ИЗНОСОСТОЙКИЙ ЗАЩИТНЫЙ ПОЛИМЕРНЫЙ СОСТАВ | 2007 |

|

RU2374282C2 |

| Герметизирующая композиция | 1981 |

|

SU1002341A1 |

| Полиуретанэпоксидная композиция | 1983 |

|

SU1151557A1 |

| Герметизирующая композиция | 1983 |

|

SU1219633A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТРАВМАТИЧЕСКИХ МЕТАТЕЛЬНЫХ СНАРЯДОВ ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 2010 |

|

RU2444694C1 |

| Способ изготовления изделий из резиновых смесей | 1987 |

|

SU1541224A1 |

| РУЛОННЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ СТЕКЛОПЛАСТИК | 1991 |

|

RU2044656C1 |

| КОМПОЗИЦИЯ ДЛЯ СПОРТИВНЫХ ПОКРЫТИЙ | 2009 |

|

RU2425855C1 |

| КОМПОЗИЦИЯ ДЛЯ СПОРТИВНЫХ ПОКРЫТИЙ | 2009 |

|

RU2428445C1 |

Изобретение относится к области конструкционных полимерных материалов на основе полидиенуретанов и может быть использовано при изготовлении насосов, работающих в среде синтетических латек- сов. Изобретение позволяет снизить коагуляцию латексов и увеличить время эксплуатации насосов (до 8000 ч) за счет использования мелкодисперсного полимера карбоксилатного каучука (КК) с содержанием карбоксилатных групп 0,1-3,0 мас.% с размером частиц 0,1-0,7 мкм в количестве 1,0-15,00 мае. ч. на 100 мае. ч. олигодиендио- ла (ОДД) в расчете на сухой остаток. Кроме того, изобретение предусматривает введение дополнительно в ОДД 0,1-3,0 мае.ч. ди- ановой эпоксидной смолы с мол.м. 500-2000, а в ароматический диамин - 0,05- 1,50 мае.ч. в расчете на 100 мае.ч. ОДД по- лиэтиленполиамина. После смешения всех компонентов до момента введения диизо- цианата и ароматического диамина систему прогревают до 100-120°С и прикладывают давление, равное 10-20 мм рт.ст. 1 табл. с/ С

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТКАЦКИХ ГОНКОВ, РЕМНЕЙ | 0 |

|

SU275368A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Rubb | |||

| Chemu Tech., 1973,46, NM,c.l61- 177. | |||

Авторы

Даты

1991-09-30—Публикация

1987-05-27—Подача