ел

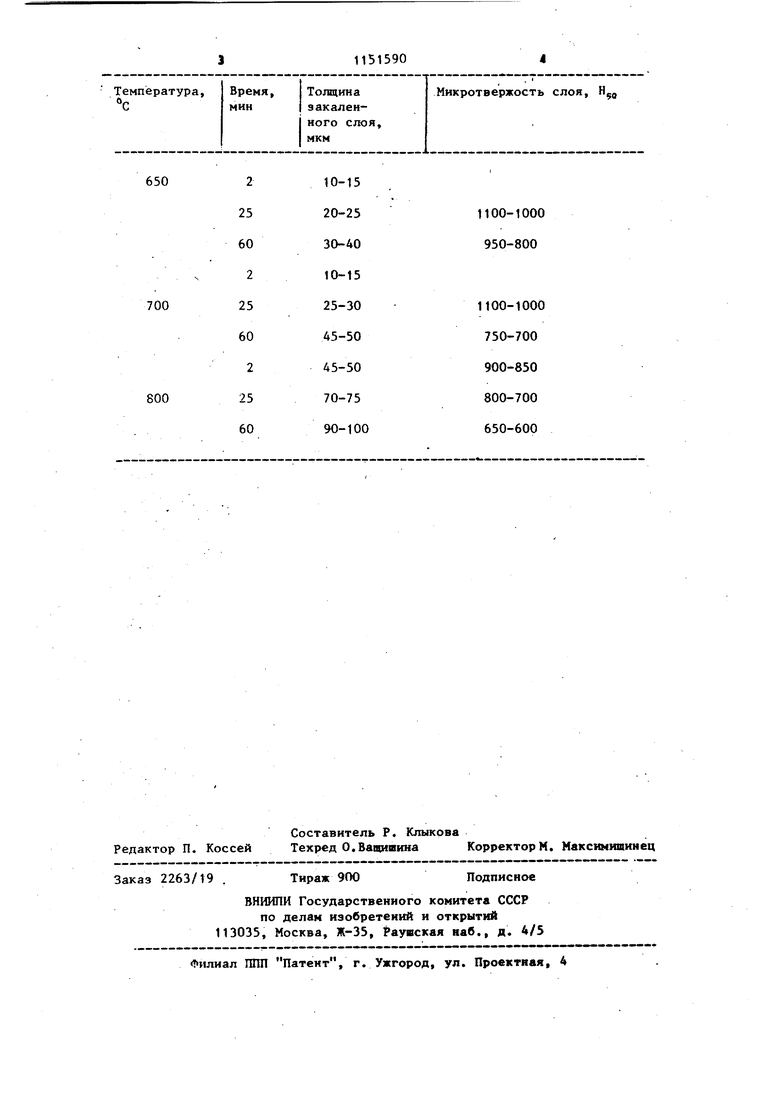

со 1 Изобретение относится к машиностроению и приборостроению и может быть использовано для упрочнения стальных изделий. Целью изобретения является увеличение толщины и твердости диффузионного слоя. Изделия подвергаются вьщержке в активном расплаве цианата калия при 540-580 с, последующему нагреву с -выдержкой при 650-800 С, а затем закалке. При нагреве полученного диффузио ного слоя уже до 650 С происходит разложение слоя соединений, в резул тате чего во время выдержки при температуре повторного нагрева азот и углерод диффундируют вглубь металла Резкое ох;гаждение приводит к образованию в поверхностном слое структуры азотистого мартенсита, упрочне ного нитридами. Такая структура обе печивает высокую твердость и износо стойкость поверхностного слоя. Полученньй в результате обработк упрочненный слой имеет специфическое строение: на поверхности образуется сплошной слой высокой твердости толщиной 20-100 мкм, под этим слоем расположена зона исходной структуры отдельные участки которой упрочнены в результате мартенситного превращения. Для получения именно такой структуры поверхностного слоя изделия нагревают и выдерживают при 650-800 при нагреве выше 800 С происходит практически полное рассасывание диффузинного слоя, и эффект упрочнения поверхностного слоя не достигается. Время выдержки при повторном нагреве определяется температурой этого нагрева и химическим составом стали. При нагреве до 650с рекомендуется назначать время выдержки 30-60 мин, при нагреве до 800 С 2-15 мин. Операцию повторного нагрева можно проводить как непосредственно после насыщения, перенося детали из ванны карбонитрации в соляную ванну, так и после охлаждения карбонитрированных деталей в воде. Пример. Проводят обработку деталей из листа стали 08 КП по 90а следующей технологии: карбонитрация в расплаве KNCO 85%, 15%, продуваемом воздухом, в титановом тигле, при 580 Г., в течение 1 ч. Одна партия образцов охлаждена в воде, высушена и затем нагрета в нейтральной соляной ванне, вьщерживается и подвергается закалке в масле. Другая партия переносится в нейтральный расплав непосредственно из ванны карбонитрации. После карбонитрации на поверхности детали получен слой соединений толщиной 10 мкм, твердость которого 450500 Нуд, твердость общего диффузионного слоя незначительно превышает твердость сердцевины. После повторного нагрева и закалки на поверхности формируется упрочненный слой, толщина и твердость которого для обеих партий образцов сутцественно не отличается и представлены в таблице в зависимости от температуры и времени вьщержки при повторном нагреве. Как видно из таблицы в результате повторной термообработки диффузионный слой получает значительное упрочнение. Использование предлагаемого способа упрочнения стальных изделий имеет следующие преимущества: 1)Исключение ядовитых веществ из технологического цикла поверхностного упрочнения по сравнению с базовьм вариантом - высокотемпературным цианированием. 2)Возможность получения более высоких прочностных свойств и больщей толщины упрочненного слоя по сравнению с методом карбонитрации, что. позволяет значительно повысить прочность и износостойкость всего изделия . 3) Отсутствие деформации и коробления в связи с более низкими температурами повторного нагрева, чем при цианировании. А) Устранение необходимости окончательной шлифовки в связи с упрочнением поверхностного слоя в отличие от метода химико-термической обработки с последующим высокотемпературньм агревом, приводящий к разупрочнению оверхностного слоя.

2

10-15

25 60 20-25 30-40

2 10-15

25 60 25-30 45-50

2 45-50 70-75

25 60 90-100

1100-1000 950-800

1100-1000 750-700 900-850 800-700 650-600

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения режущего инструмента из карбидсодержащих сплавов методом непрерывного лазерного воздействия | 2018 |

|

RU2688104C1 |

| Способ химико-термической обработки инструмента | 1973 |

|

SU576350A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ПОРШНЕВЫХ КОЛЕЦ | 2008 |

|

RU2386726C1 |

| Способ упрочнения стальных деталей | 1983 |

|

SU1164290A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННОЙ ТЕПЛОПРОЧНОЙ СТАЛИ | 2015 |

|

RU2606683C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ В РАСПЛАВЕ ЦИАНАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2152453C1 |

| СПОСОБ ЦИАНИРОВАНИЯ СТАЛЬНЫХ ИЛИ ТИТАНОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2349432C2 |

| Способ поверхностного упрочнения резьбовых соединений тонкостенных бурильных труб | 2018 |

|

RU2688428C1 |

| Способ обработки режущих пластин из твердого сплава Т15К6 | 2022 |

|

RU2784901C1 |

| Способ поверхностного упрочнения стальных деталей | 1982 |

|

SU1129269A1 |

1. СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, преимущественно из углеродистой стали, включающий диффузинное насыщение при 540-580 С в расплаве активных солей на основе цианата калия и охлаждение, о т л и- . чающийся тем, что, с целью увеличения толщины и твердости к износостойкости диффузионного слоя, после насьвдения осуществляют нагрев до 650-800 С, выдержку в течение 2-60 мин и охлаждение в масле. 2.Способ по п. 1, отличающийся тем, что нагрев до 650800°С проводят в соляной ванне непосредственно после насыщения при 540580С. 3.Способ по п. 1, отличающийся тем, что после диффузионного насыщения при 540-580 С проводят охлаждение в воде.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Геллер Ю.А | |||

| Инструментальные стали, М., Металлургия, 1975, с | |||

| Способ обмыливания жиров и жирных масел | 1911 |

|

SU500A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ химико-термической обработки инструмента | 1973 |

|

SU576350A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-04-23—Публикация

1982-07-26—Подача