Изобретение относится к области машиностроения, в частности к обработке лазером при изготовлении и ремонте различных машин и механизмов. Известен способ поверхностной импульсной лазерной обработки материалов (Коваленко B.C. Упрочнение деталей лучом лазера. - Киев: Техника, 1981. - 131 с.; SU 1752514 А1 07.08.1992; А.Г. Григорьянц, А.Н. Сафонов. Основы лазерного термоупрочнения сплавов. - М.: Высшая школа, 1988, кн. 3, с. 98-102, 118-119, кн. 6, с. 106-107, 124; технология «Laser shot peening». Институт лазерной физики (г. Санкт- Петербург)), который представляет собой последовательную закалку материала изделия при облучении лазером. Основные недостатки поверхностной импульсной лазерной обработки изделий следующие: - одновременное упрочнение нескольких поверхностей недопустимо; - прилегающие поверхности после импульсной лазерной обработки ослаблены против действия сил хрупкого разрушения; - процесс продолжителен во времени (за счет многократного облучения одного изделия) и требует значительных энергетических затрат; - при износе или переточке изделия упроченный слой удаляется.

Наиболее близким к заявляемому способу является способ упрочнения режущего инструмента из карбидсодержащих сплавов, заключающийся в том, что пластины подвергают лазерной обработке с использованием лазера непрерывного воздействия при плотности мощности лазерного излучения 2⋅106 Вт/м2, скорости распространения лазерного луча в пределах 2⋅10-2±1⋅10-2 м/с, при этом диаметр луча устанавливают от 1,5⋅10-3 до 2,5⋅10-3 м, а расстояние от режущей кромки до места облучения от 1 до 1,5 мм, причем перед непрерывным лазерным воздействием производят карбонитрацию в ванне карбонитрации при температуре от 540°C до 580°C в расплаве солей на основе 20% цианата калия KCNO и калия углекислого К2СО3 - 80% поташа К2СО3 с выдержкой в течение 30 мин [Патент N2688104, C1, C21D 1/09, 17.05/2019]. Недостатками известного способа являются:

- твердый сплав только группы ВК;

- относительно малая степень упрочнения режущих пластин из твердых сплавов;

- низкая стойкость режущих пластин из твердых сплавов к воздействию ударных нагрузок.

Заявляемое изобретение направлено на увеличение степени упрочнения и стойкости к воздействию ударных нагрузок.

Техническим результатом предлагаемого изобретения является повышение эксплуатационных свойств твердых сплавов введением после непрерывного лазерного воздействия отпуска, что увеличивает стойкость при резании твердых сплавов.

Техническая задача решается тем, что cпособ обработки режущих пластин из твердого сплава Т15К6, включает лазерную обработку режущих пластин из твердого сплава Т15К6 с использованием лазера непрерывного воздействия, отличающийся тем, что лазерную обработку проводят при плотности мощности лазерного излучения 0,5⋅106 - 1,5⋅106 Вт/м2, скорости распространения лазерного луча 0,5⋅10-2 - 1,5⋅10-2 м/с, при этом диаметр луча составляет 0,5⋅10-3 - 1,5⋅10-3 м, а расстояние от режущей кромки пластины до места облучения составляет 0,5-1,0 мм, после лазерной обработки осуществляют отпуск в графитовом тигле в засыпке графита ГК-1 при температуре 550 - 650°С и выдержке 30 - 90 мин.

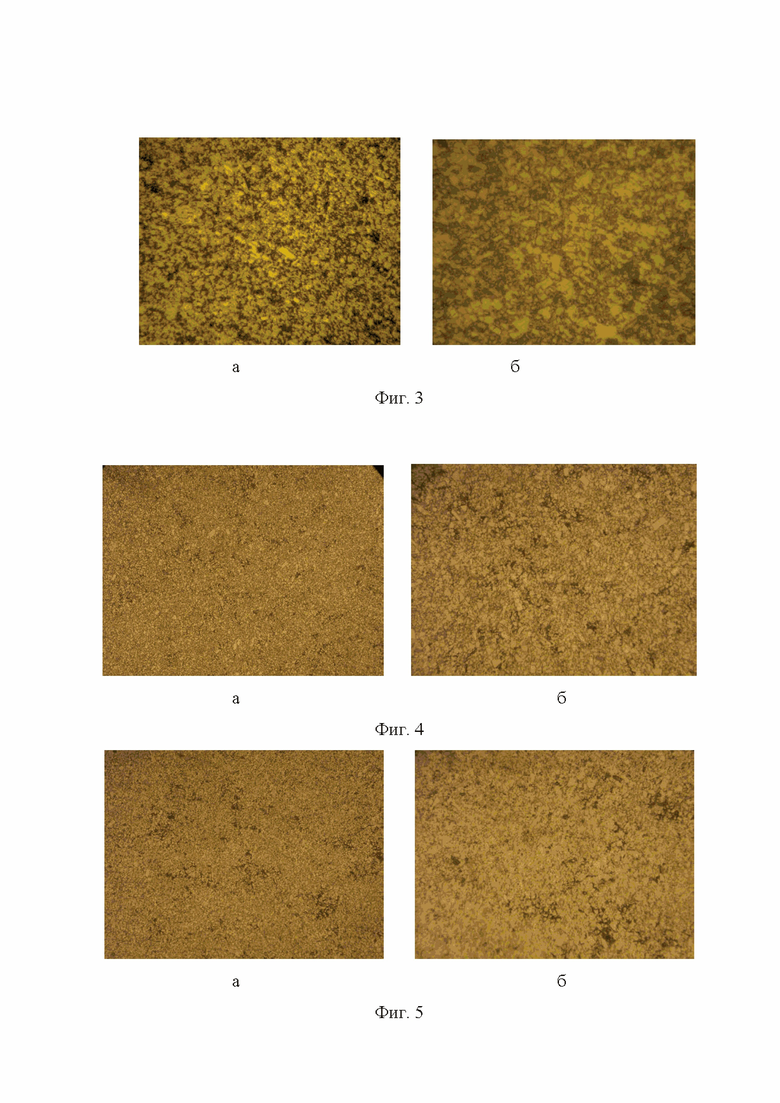

Для пояснения способа обработки режущих пластин из твердого сплава Т15К6 на фиг.1 показан внешний вид твердосплавной пятигранной пластины Т15К6 после непрерывной лазерной обработки и отпуска, увеличение 1:1, на фиг.2 показан график изменения твердости твердосплавных пластин Т15К6 в зависимости от температуры отпуска после непрерывного лазерного воздействия, на фиг.3 показана микроструктура твердого сплава Т15К6 после непрерывного лазерного воздействия и отпуска при температуре 550°С, 1455НV, износ 0,02 мм, а - увеличение 640, б - увеличение 1280, на фиг.4 - микроструктура твердого сплава Т15К6 после непрерывного лазерного воздействия и отпуска при температуре 600°С, 1492НV, износ 0,02 мм, а - увеличение 640, б - увеличение 1280, на фиг.5- микроструктура твердого сплава Т15К6 после непрерывного лазерного воздействия и отпуска при температуре 650°С, 1485 НV, износ 0,02 мм, а - увеличение 640, б - увеличение 1280.

Способ обработки режущих пластин из твердого сплава Т15К6 осуществляют следующим образом:

После непрерывного лазерного воздействия до и после отпуска (Тотп= 600°С ± 50°С, выдержка 60±30 мин) образцов были определены твердость и износ при резании по задней и передней поверхности (таблица 1 и фиг.2).

термообработка

образца

1458

1510

2160

2200

2020

2000

2048

2068

2061

2061

Характеристика исследуемых образцов после отпуска в графитовом тигле приведены в таблице 2.

Результаты исследований на данном этапе показали, что отпуск в графитовом тигле эффективно проводить для сплава Т15К6 при температуре 600°С.

Как показали результаты исследований, лазерная обработка с последующим отпуском обеспечивает стабильность свойств, износ при резании уменьшился в 3 раза по сравнению с исходным сплавом. Резание проводилось торцевым точением от центра к периферии n= 400, t = 1 мм, s =0,1 мм/об. Износ задней грани твёрдого сплава Т15К6 после лазерной обработки с дальнейшим отпуском уменьшился с 0,45 до 0,02 мм.

После проведения лазерной обработки с последующим отпуском твёрдого сплава Т15К6 были приготовлены шлифы и изучены микроструктуры данного сплава при различных увеличениях. Изучение микроструктуры твердосплавных пластин проводили на металлографическом микроскопе Altamy Met 3 с последующим фотографированием микроструктуры на цифровом фотоаппарате (фиг.3-5).

Твёрдый сплав Т15К6 при увеличении температуры отпуска (лазерная закалка, отпуск) меняет свою микроструктуру следующим образом: происходит насыщение кобальтовой связки вольфрамом и титаном, которое ведет к увеличению количество тёмной фазы -β-кобальт, что ведёт к повышению твёрдости образцов ( фиг.3- микроструктура твердого сплава Т15К6 после лазерная обработка с дальнейшим отпуском (1⋅106Вт/мм2, 1⋅10-2 м/с, Тотп= 600°С - 60 мин), 2058 НV, износ 0,01 мм, а - увеличение 640, б - увеличение 1280.,

Влияние лазерной обработки с последующим отпуском на износ поверхности (таблица 3) твёрдого сплава Т15К6 изучено в следующей серии экспериментов.

материала

прочности при изгибе, МПа

НV

Анализ результатов проведённых экспериментальных работ по повышению механических и эксплуатационных свойств твёрдого сплава групп ТК и сравнение с прототипом приведены в таблице 4. После лазерной обработки с отпуском образцов по режиму: 1⋅106Вт/мм2, 1⋅10-2 м/с, Тотп= 600°С - 60 мин твёрдость увеличилась на 25 %, износ при резании уменьшился в 4 раза.

материала

прочности при изгибе, МПа

НV

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки режущего инструмента из карбидсодержащих твердых сплавов | 2020 |

|

RU2733081C1 |

| Способ термической обработки режущих пластин из твердого сплава Т5К10 | 2021 |

|

RU2759107C1 |

| Способ обработки спеченного твердого сплава Т15К6 термоциклированием | 2021 |

|

RU2758706C1 |

| Способ получения пластины из твердого сплава ВК8 для режущего инструмента | 2022 |

|

RU2784905C1 |

| Способ упрочнения режущего инструмента из карбидсодержащих сплавов методом непрерывного лазерного воздействия | 2018 |

|

RU2688104C1 |

| Способ упрочнения ультрадисперсного твердого сплава азотированием | 2019 |

|

RU2736246C1 |

| Способ повышения чистоты поверхности обрабатываемых металлических изделий | 2019 |

|

RU2740584C1 |

| Способ лазерного восстановления режущей кромки зубьев фрезы | 2019 |

|

RU2707005C1 |

| СПОСОБ ПОВЫШЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИНСТРУМЕНТАЛЬНЫХ И КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ ОБЪЕМНОГО ИМПУЛЬСНОГО ЛАЗЕРНОГО УПРОЧНЕНИЯ (ОИЛУ) | 2013 |

|

RU2517632C1 |

| Способ роботизированного лазерного упрочнения изделий из штамповой стали | 2023 |

|

RU2820138C1 |

Изобретение относится к области машиностроения, в частности к обработке лазером при изготовлении и ремонте различных машин и механизмов. Способ обработки режущих пластин из твердого сплава Т15К6 включает лазерную обработку режущих пластин из твердого сплава Т15К6 с использованием лазера непрерывного воздействия. Лазерную обработку проводят при плотности мощности лазерного излучения 0,5·106-1,5·106 Вт/м2, скорости распространения лазерного луча 0,5·10-2-1,5·10-2 м/с, при этом диаметр луча составляет 0,5·10-3-1,5·10-3 м, а расстояние от режущей кромки пластины до места облучения составляет 0,5-1,0 мм, после лазерной обработки осуществляют отпуск в графитовом тигле в засыпке графита ГК-1 при температуре 550-650°С и выдержке 30-90 мин. Увеличивается износостойкость режущих пластин из твердого сплава Т15К6. 5 ил., 4 табл.

Способ обработки режущих пластин из твердого сплава Т15К6, включающий лазерную обработку режущих пластин из твердого сплава Т15К6 с использованием лазера непрерывного воздействия, отличающийся тем, что лазерную обработку проводят при плотности мощности лазерного излучения 0,5·106-1,5·106 Вт/м2, скорости распространения лазерного луча 0,5·10-2-1,5·10-2 м/с, при этом диаметр луча составляет 0,5·10-3-1,5·10-3 м, а расстояние от режущей кромки пластины до места облучения составляет 0,5-1,0 мм, после лазерной обработки осуществляют отпуск в графитовом тигле в засыпке графита ГК-1 при температуре 550-650°С и выдержке 30-90 мин.

| Способ упрочнения режущего инструмента из карбидсодержащих сплавов методом непрерывного лазерного воздействия | 2018 |

|

RU2688104C1 |

| СПОСОБ ПОВЫШЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИНСТРУМЕНТАЛЬНЫХ И КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ ОБЪЕМНОГО ИМПУЛЬСНОГО ЛАЗЕРНОГО УПРОЧНЕНИЯ (ОИЛУ) | 2013 |

|

RU2517632C1 |

| Способ обработки вольфрамокобальтового твердосплавного инструмента | 1990 |

|

SU1747245A1 |

| Способ изготовления гипсовых строительных изделий | 1986 |

|

SU1740350A1 |

| СПОСОБ ПОВЫШЕНИЯ РАБОТОСПОСОБНОСТИ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА МЕТОДОМ ИМПУЛЬСНОЙ ЛАЗЕРНОЙ ОБРАБОТКИ (ИЛО) | 2011 |

|

RU2460811C1 |

| CN 101392649 A, 25.03.2009. | |||

Авторы

Даты

2022-11-30—Публикация

2022-05-24—Подача