Изобретение относится к способам обработки диффузией в твердом состоянии неметаллических элементов в металлическую поверхность, защищающей от износа поверхности резьб, посредством которых соединяются части бурильной колонны, предназначенной преимущественно для геологоразведки - получения керна с помощью специального керноприемного устройства, извлекаемого без подъема колонны труб. Особенностью таких труб является их гладкоствольность снаружи и внутри, резьба на таких трубах обычно слабоконическая, толщина стенки, исходя из необходимости размещения внутри трубы керноприемного устройства, - ограничена. Таким образом поверхностный износ резьбовых соединений тонкостенных бурильных труб приводит к их поломке и дорогостоящим операциям по подъему колонны с целью замены аварийной трубы.

Известны способы поверхностного упрочнения резьбовых поверхностей бурильных труб методом азотирования (см., например, патент RU 179924 U1, F16L 57/06, опубликован 29.05.2018) и нанесением двухслойного покрытия, первый слой которого нанесен методом термодиффузионного порошкового цинкования, а второй - методом фосфатирования (см., например, патент RU 68090 U1, F16L 15/08, опубликован 10.11.2007). Такие покрытия истираются при первых же циклах свинчивание-развинчивание, максимум после десяти циклов, далее начинает истираться металл самой резьбы, кроме того они нетехнологичны.

Наиболее близким, принятым за прототип, является Способ азотирования механических деталей из стали, сведения о котором содержатся в описании к патенту FR 2972459 B1, С23С 8/50, опубликован 12.04.2013 (также опубликован 10.07.2016, как RU 2590752 С2, С23С 8/50). Совокупность признаков, сгруппированных по стадиям способа и характеризующих прототип, следующая:

а) подготовка поверхностей, включающая следующие операции: предварительная очистка и обезжиривание поверхности в щелочном растворе, промывка водой и подогрев;

б) химико-термическая обработка подогретых деталей методом жидкой карбонитрации в ванне, содержащей расплав солей - цианата и карбоната щелочного металла;

в) заключительные операции - извлечение деталей из ванны, охлаждение на спокойном воздухе, промывка и сушка.

Основным недостатком данного способа является то, что в качестве щелочного металла, цианат и карбонат которого входят в состав расплава солей, указан натрий, что вредно с точки зрения экологии. Другим недостатком указанного способа является то, что подогрев деталей перед погружением в расплав солей происходит не в специальной жидкости, а на открытом воздухе, что неприемлемо с точки зрения технологии. Таким образом технической проблемой, не решаемой при использовании аналогов, является создание способа поверхностного упрочнения, который обеспечит долговременную износостойкость резьбовых соединений тонкостенных бурильных труб, будучи технологичным и экологически безопасным.

Для решения указанной технической проблемы предлагается в известном способе, содержащем стадии:

а) подготовка поверхностей, включающая следующие операции: предварительная очистка и обезжиривание поверхности в щелочном растворе, промывка водой и подогрев;

б) химико-термическая обработка подогретых деталей методом жидкой карбонитрации в ванне, содержащей расплав солей - цианата и карбоната щелочного металла;

в) заключительные операции - извлечение деталей из ванны, охлаждение на спокойном воздухе, промывка и сушка,

подогрев деталей перед погружением в ванну с расплавом солей производить в расплаве нитратов щелочных металлов, содержащем 55% калиевой селитры KNO3 и 45% натриевой селитры NaNO3 при температуре 250-300°С в течение 15-20 минут, в качестве щелочного металла в расплаве солей применять калий при следующем составе расплава:

и обработку вести при температуре 540-580°С в течение 15-25 минут.

Собственными исследованиями заявителя установлено, что за 15-20 минут тонкостенные детали полностью прогреваются до срединной для термообработки температуры - в интервале 250-300°С, в котором лежит температура расплава смеси нитратов щелочных металлов, содержащем 55% калиевой селитры KNO3 и 45% натриевой селитры NaNO3, что обеспечивает минимизацию коробления и поводок деталей в процессе карбонитрации. При меньшей температуре не происходит качественного расплава смеси, большая температура нецелесообразна технологически. Изменение концентрации компонентов смеси приводит к сдвигу температуры расплава от оптимальной.

В диссертации одного из авторов заявляемого изобретения утверждается, что на основании анализа кинетики процесса карбонитрации и механических характеристик упрочняемых деталей выявлено влияние содержания в расплаве солей углекислого калия К2СО3 на долговечность работы резьб.

Само применение калия в качестве щелочного металла в расплаве солей является более технологичным и экологически безопасным в производстве по сравнению с известными из уровня техники другими веществами.

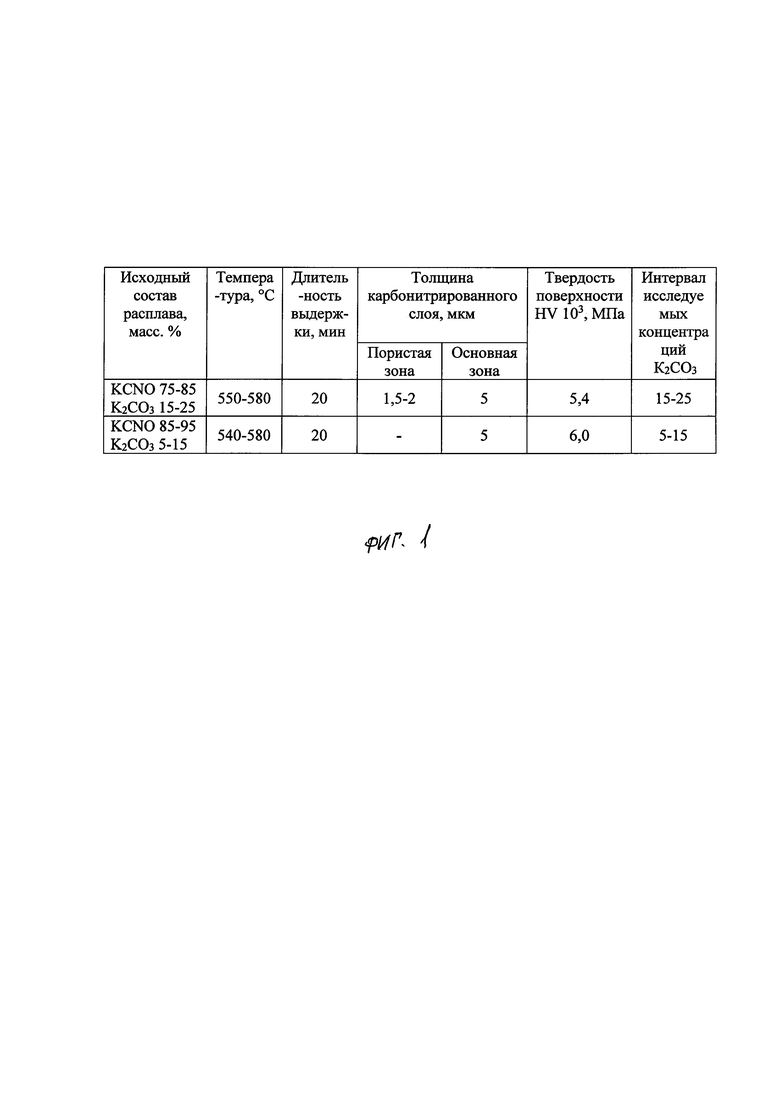

Исследованиями, отраженными в публикации: Степанчукова А.В. Закономерности формирования упрочненного слоя и оптимизация режимов обработки при карбонитрации замковых соединений бурильных труб из среднеуглеродистых легированных сталей - автореферат диссертации, Оренбург, 1918, установлено влияние концентрации K2CO3 на свойства карбонитрированного слоя. Результаты исследования приведены в таблице на фиг. 1. Выявлено, что при обработке в ванне с содержанием K2CO3 менее 15% твердость карбонитрированного слоя заметно выше, чем в случае известной из уровня техники концентрации K2CO3 из интервала 15-25%, а пористая зона отсутствует, что вкупе обеспечивает повышение износостойкости. При снижении концентрации K2CO3 ниже 5% эффект пропадает. Испытаниями в эксплуатации было установлено, что воздействие расплава солей указанной концентрации в интервале температур 540-580°С в течение 15-25 минут обеспечивает для резьбового соединения тонкостенных бурильных труб необходимого времени работы (износостойкости).

Изобретение иллюстрируется таблицей - результатами исследования влияния концентрации K2CO3 на свойства карбонитрированного слоя.

Заявляемый способ может быть осуществлен следующим образом:

- предварительная очистка и обезжиривание поверхности резьбовых соединений закрепленных в кассете бурильных труб в водном растворе едкого натра NaOH - 20 г/л, тринатрийфосфата Na3PO412H2O - 50 г/л, жидкого стекла - 5 г/л, остальное вода при температуре 80-90°С в течение 15-20 минут;

- промывка в проточной горячей воде в течение 5-10 минут при температуре воды 80-90°С;

- сушка на спокойном воздухе в течение 5-10 минут;

- подогрев в печь-ванне подогрева в расплаве нитратов щелочных металлов, содержащем 55% калиевой селитры KNO3 и 45% натриевой селитры NaNO3 при температуре 250-300°С в течение 15-20 минут;

- карбонитрирование в печь-ванне карбонитрации в расплаве солей из цианата калия KCNO 85-95% и калия углекислого К2СО3 5-15% в интервале температур 540-580°С и временем выдержки в насыщающей среде 20±5 минут;

- извлечение замковых соединений из ванны, охлаждение изделий на спокойном воздухе, последующая промывка и сушка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная линия карбонитрации инструмента | 1977 |

|

SU739129A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ В РАСПЛАВЕ ЦИАНАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2152453C1 |

| Способ упрочнения режущего инструмента из карбидсодержащих сплавов методом непрерывного лазерного воздействия | 2018 |

|

RU2688104C1 |

| СПОСОБ УПРОЧНЕНИЯ СТЕКЛА | 2024 |

|

RU2840580C1 |

| Способ упрочнения стальных изделий | 1982 |

|

SU1151590A1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕДИ | 1995 |

|

RU2094510C1 |

| Способ химико-термической обработки инструмента | 1973 |

|

SU576350A1 |

| СПОСОБ МОДИФИКАЦИИ СТЕКЛЯННЫХ МИКРОСФЕР | 2011 |

|

RU2481280C1 |

| ВЗРЫВЧАТОЕ ВЕЩЕСТВО | 2013 |

|

RU2544708C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМИТОВОГО КОНЦЕНТРАТА | 1995 |

|

RU2094511C1 |

Изобретение относится к способам поверхностного упрочнения резьб, посредством которых соединяются части бурильной колонны. Способ упрочнения резьбовой поверхности замкового соединения тонкостенной бурильной трубы содержит стадии: а) подготовка резьбовой поверхности замкового соединения, включающая предварительную очистку и обезжиривание резьбовой поверхности в щелочном растворе, промывка водой и подогрев замкового соединения с резьбовой поверхностью, б) химико-термическая обработка подогретого замкового соединения с резьбовой поверхностью методом жидкой карбонитрации в ванне, содержащей расплав солей - цианата и карбоната щелочного металла, и извлечение из ванны замкового соединения с резьбовой поверхностью, охлаждение на спокойном воздухе, промывка и сушка. Подогрев резьбовой поверхности замкового соединения перед погружением в ванну с расплавом солей проводят в расплаве нитратов щелочных металлов, содержащем 55% калиевой селитры KNO3 и 45% натриевой селитры NaNO3 при температуре 250-300°С в течение 15-20 минут. Упомянутую химико-термическую обработку осуществляют при температуре 540-580°С в течение 15-25 минут, при этом в качестве расплава солей цианата и карбоната щелочного металла используют расплав следующего состава: цианат калия KCNO 85-95%, калий углекислый (поташ) K2СО3 5-15%. Обеспечивается технологичное и экологически безопасное упрочнение резьбовой поверхности замкового соединения тонкостенной бурильной трубы. 1 ил.

Способ упрочнения резьбовой поверхности замкового соединения тонкостенной бурильной трубы, содержащий стадии:

а) подготовка резьбовой поверхности замкового соединения, включающая предварительную очистку и обезжиривание резьбовой поверхности в щелочном растворе, промывка водой и подогрев упомянутого замкового соединения с резьбовой поверхностью,

б) химико-термическая обработка подогретого замкового соединения с резьбовой поверхностью методом жидкой карбонитрации в ванне, содержащей расплав солей - цианата и карбоната щелочного металла, и

в) извлечение из ванны упомянутого замкового соединения с резьбовой поверхностью, охлаждение на спокойном воздухе, промывка и сушка,

отличающийся тем, что подогрев замкового соединения с резьбовой поверхностью проводят в расплаве нитратов щелочных металлов, содержащем 55% калиевой селитры KNO3 и 45% натриевой селитры NaNO3 при температуре 250-300°С в течение 15-20 минут, а упомянутую химико-термическую обработку осуществляют при температуре 540-580°С в течение 15-25 минут, при этом в качестве расплава солей цианата и карбоната щелочного металла используют расплав следующего состава, %:

| FR 2972459 A1, 14.09.2012 | |||

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ В РАСПЛАВЕ ЦИАНАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2152453C1 |

| US 9611534 B2, 04.04.2017 | |||

| US 6663724 B2, 16.12.2003. | |||

Авторы

Даты

2019-05-22—Публикация

2018-10-01—Подача