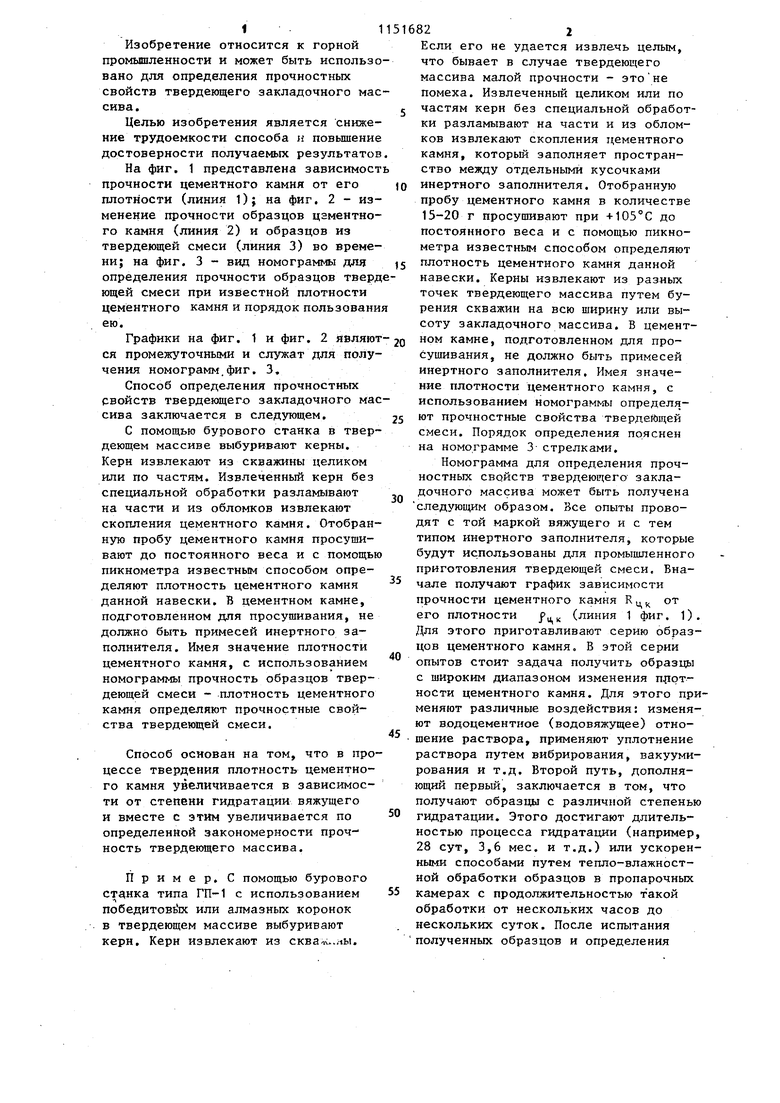

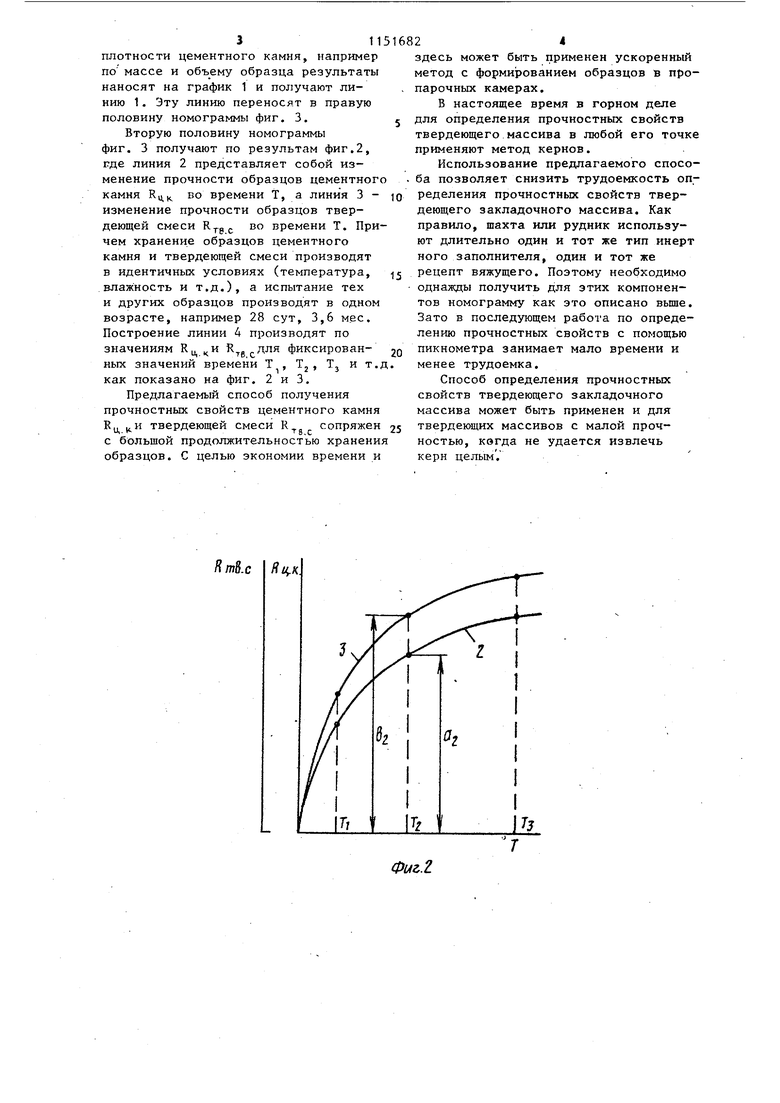

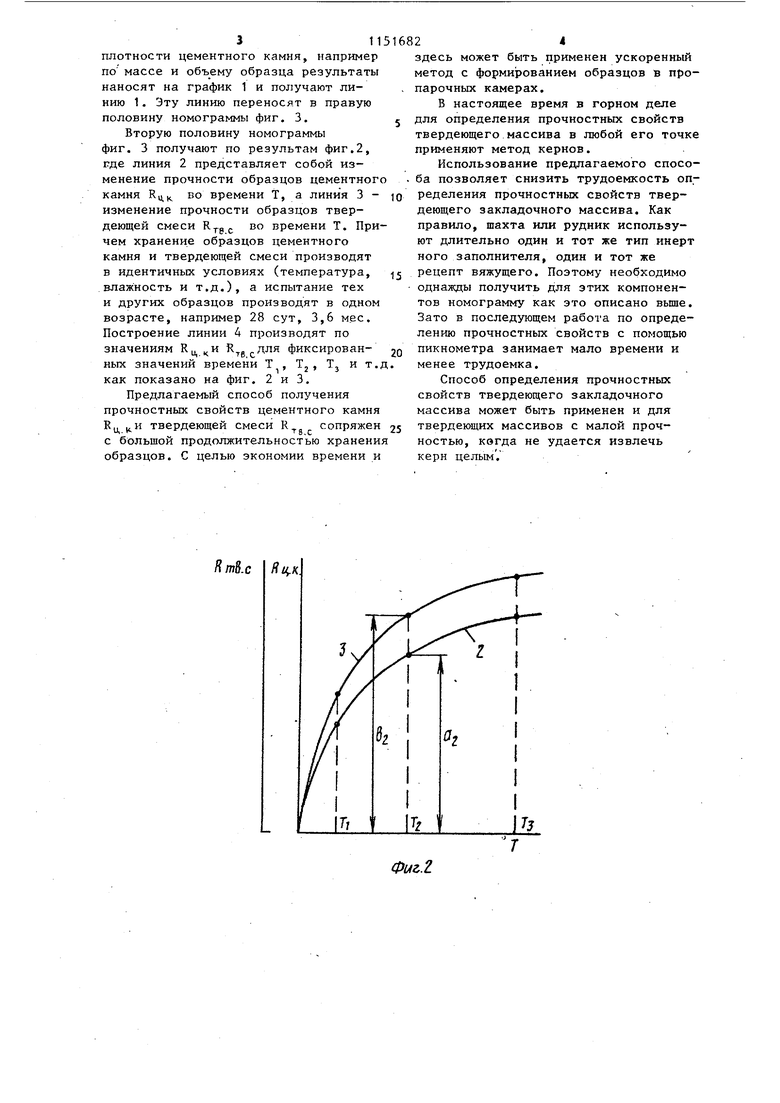

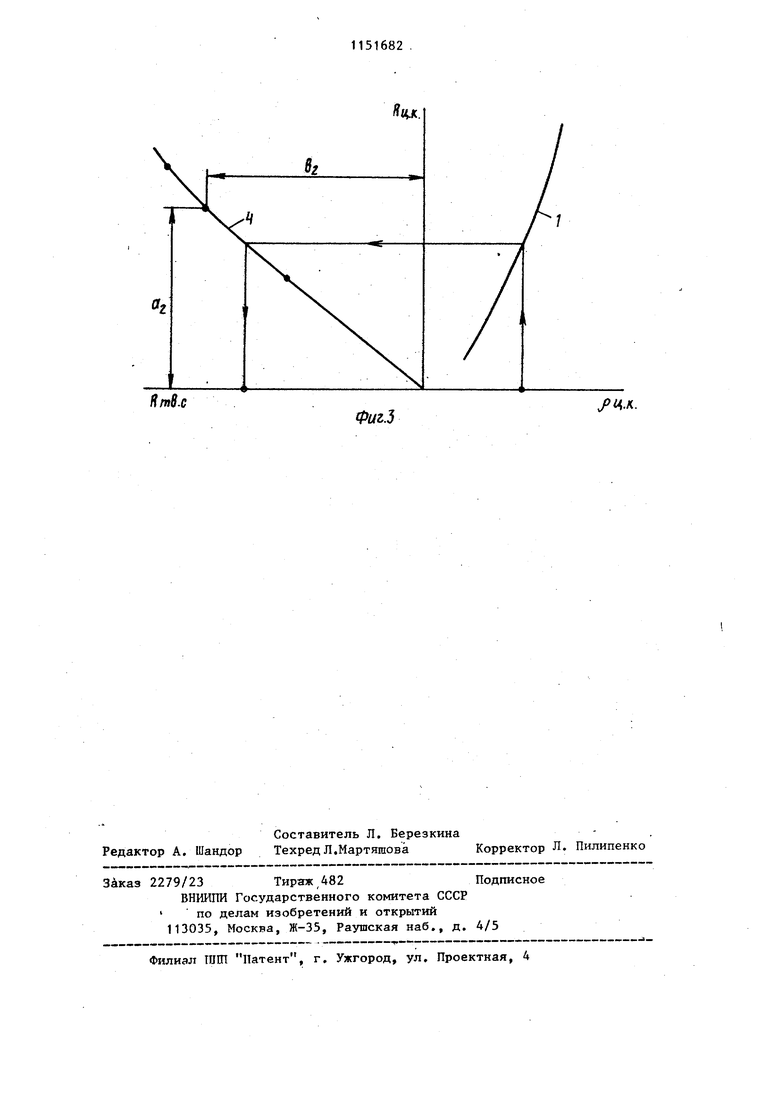

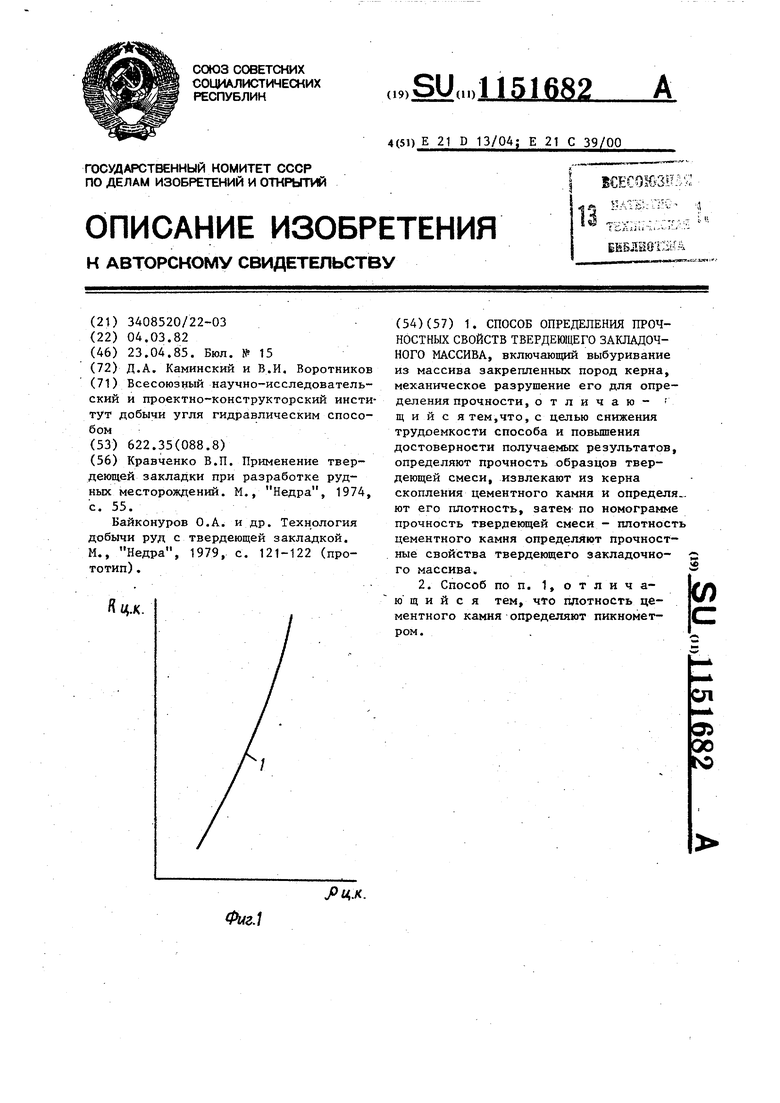

Изобретение относится к горной промьшленности и может быть использ вано для определения прочностных свойств твердеющего закладочного ма сива. Целью изобретения является сниже ние трудоемкости способа н повьшени достоверности получаемых результато На фиг, 1 представлена зависимос прочности цементного камня от его плотности (линия 1); на фиг. 2 - из менение прочности образцов цзментно го камня (линия 2) и образцов из твердекнцей смеси (линия 3) во време ни; на фиг. 3 - вид номограммы для определения прочности образцов твер ющей смеси при известной плотности цементного камня и порядок пользовани ею. Графики на фиг. 1 и фиг. 2 являю ся промежуточными и служат для полу чения номограмм.фиг. 3, Способ определения прочностных свойств твердеющего закладочного ма сива заключается в следующем. С помощью бурового станка в твер деющем массиве выбуривают керны. Керн извлекают из скважины целиком или по частям. Извлеченный керн без специальной обработки разламывают на части и из обломков извлекают скопления цементного камня. Отобран ную пробу цементного камня просушивают до постоянного веса и с помощь пикнометра известным способом определяют плотность цементного камня данной навески. В цементном камне, подготовленном для просушивания, не должно быть примесей инертного заполнителя. Имея значение плотности цементного камня, с использованием номограммы прочность образцов твердеющей смеси - плотность цементного камня определяют прочностные свойства твердеющей смеси. Способ основан на том, что в про цессе твердения плотность цементного камня увеличивается в зависимости от степени гидратации вяжущего и вместе с этим увеличивается по определенной закономерности прочность твердеющего массива. Пример. С помощью бурового стднка типа ГП-1 с использованием победитовьк или алмазных коронок в твердеющем массиве выбуривают керн. Керн извлекают из сква-1...1Ы. Если его не удается извлечь целым, что бывает в случае твердеющего массива малой прочности - этоне помеха. Извлеченный целиком или по частям керн без специальной обработки разламывают на части и из обломков извлекают скопления цементного камня, который заполняет пространство между отдельными кусочками инертного заполнителя. Отобранную пробу цементного камня в количестве 15-20 г просушивают при +105°С до постоянного веса и с помощью пикнометра известным способом определяют плотность цементного камня данной навески. Керны извлекают из разных точек твердеющего массива путем бурения скважин на всю ширину или высоту закладочного массива. В цементном камне, подготовленном для просушивания, не должно быть примесей инертного заполнителя. Имея значение плотности цементного камня, с использованием номограм1 1 определяют прочностные свойства твердеющей смеси. Порядок определения пояснен на номограмме 3- стрелками. Номограмма для определения прочностных свойств твердеющего закладочного массива может быть получена следующим образом. Все опыты проводят с той маркой вяжущего и с тем типом инертного заполнителя, которые будут использованы для промышленного приготовления твердеющей смеси. Вначале получают график зависимости прочности цементного камня Кц от его плотности f, (линия 1 фиг. 1). Для этого приготавливают серию образцов цементного камня, В этой серии опытов стоит задача получить образцы с широким диапазоном изменения niioTности цементного камня. Для этого применяют различные воздействия: изменяют водоцементное (водовяжущее) отношение раствора, применяют уплотнение раствора путем вибрирования, вакуумирования и т.д. Второй путь, дополняющий первый, заключается в том, что получают образцы с различной степенью гидратации. Этого достигают длительностью процесса гидратации (например, 28 сут, 3,6 мес. и т.д.) или ускоренными способами путем тепло-влажностной обработки образцов в пропарочных камерах с продолжительностью такой обработки от нескольких часов до нескольких суток. После испытания полученных образцов и определения

плотности цементного камня, например по массе и объему образца результаты наносят на график 1 и получают линию 1. Эту линию переносят в правую половину номограммы фиг. 3.

Вторую половину номограммы фиг. 3 получают по результам фиг.2, где линия 2 представляет собой изменение прочности образцов цементног камня RH во времени Т, а линия 3 изменение прочности образцов твердеющей смеси RT-JC во времени Т. Причем хранение образцов цементного камня и твердеющей смеси производят в идентичных условиях (температура, влажность и т.д.), а испытание тех и других образцов производят в одном возрасте, например 28 сут, 3,6 мес. Построение линии 4 производят по значениям Кцц.и R для фиксированных значений времени Т, Tj, Т, и т. как показано на фиг. 2 и 3.

Предлагаемый способ получения прочностных свойств цементного камня Rjj твердеющей смеси К сопряжен с больщой продолжительностью хранени образцов. С целью экономии времени и

здесь может быть применен ускоренный метод с формированием образцов в пропарочных камерах,

В настоящее время в горном деле для определения прочностных свойств твердеющего массива в любой его точке применяют метод кернов.

Использование предпагаемого способа позволяет снизить трудоемкость определения прочностных свойств твердеющего закладочного массива. Как правило, шахта или рудник используют длительно один и тот же тип инерт ного заполнителя, один и тот же рецепт вяжущего. Поэтому необходимо однажды получить для этих компонентов номограмму как это описано выше. Зато в последующем работа по определению прочностных свойств с помощью пикнометра занимает мало времени и менее трудоемка.

Способ определения прочностных свойств твердеющего закладочного массива может быть применен и для твердекнцих массивов с малой прочностью, когда не удается извлечь керн целым .

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав закладочной смеси | 1981 |

|

SU976110A1 |

| Способ приготовления закладочной смеси | 1990 |

|

SU1716169A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОРИЗОВАННОЙ ТВЕРДЕЮЩЕЙ СМЕСИ ДЛЯ ЗАКЛАДКИ ВЫРАБОТАННОГО ПОДЗЕМНОГО ПРОСТРАНСТВА | 2012 |

|

RU2507398C2 |

| Закладочный раствор | 1989 |

|

SU1693267A1 |

| СПОСОБ УПРОЧНЕНИЯ ЗАКЛАДОЧНОГО МАССИВА | 1991 |

|

RU2019712C1 |

| Состав закладочной смеси | 1989 |

|

SU1681027A1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2023 |

|

RU2824526C1 |

| Способ закладки выработанного пространства | 1989 |

|

SU1710780A1 |

| СПОСОБ УПРОЧНЕНИЯ ЗАКЛАДОЧНОГО МАССИВА | 1991 |

|

RU2047780C1 |

| СПОСОБ СОЗДАНИЯ ВОДОУПОРНОГО ЗАКЛАДОЧНОГО МАССИВА | 2016 |

|

RU2642750C1 |

1. СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ ТВЕРДЕЮЩЕГО ЗАКЛАДОЧНОГО МАССИВА, включающий выбуривание из массива закрепленных пород керна, механическое разрушение его для определения прочности, отличаю- f щ и и с я тем,что, с целью снижения трудоемкости способа и повышения достоверности получаемьпс результатов, определяют прочность образцов твердеющей смеси, извлекают из керна скопления цементного камня и определяют его плотность, затем по номограмме прочность твердеющей смеси - плотность цементного камня определяют прочностные свойства твердеющего закладочного массива. 2. Способ по п. 1, отличаСП ющийся тем, что плотность цес ментного камня определяют пикнометром.

KmS.t

Si

SmS.c

.K.

Фиг.5

| Кравченко В.П | |||

| Применение тверденлцей закладки при разработке рудных месторождений | |||

| М., Недра, 1974, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Байконуров О.А | |||

| и др | |||

| Технология добычи руд с твердеющей закладкой | |||

| М., Недра, 1979, с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

| ЙЦ.К. | |||

Авторы

Даты

1985-04-23—Публикация

1982-03-04—Подача