Изобретение относится к акустическим способам неразрушающего контроля и может применяться при ультразвуковом монтаже проволок на платы для контроля качества монтажа любых видов керамических, фторопластовых и композитных подложек как при клеевом, так и паяном соединениях. Оно может быть использовано на любых установках УЗ-микросварки, позволяющих непрерывно измерять ток УЗ преобразователя и деформацию проволок.

Известен патент US 4606490, описывающий процесс и аппаратуру контроля образования сварного соединения. Контроль осуществляется с помощью измерения тока УЗ-преобразователя во время приложения УЗ-вибраций к точке сварки. Изобретение направлено лишь на оценку поверхностных дефектов и не позволяет провести оценку наличия несплошностей в паяном или клеевом соединениях подложки и корпуса.

Также известен патент US 6308881, описывающий процесс и аппаратуру контроля образования сварного соединения. Оценка осуществляется через постоянный контроль деформации проволоки в точке сварки и импеданса УЗ-системы. Изобретение предлагает способ совершенствования качества сварки посредством организации контроля деформации проволоки в точке сварки и импенданса УЗ-системы и регулирования уровня вывода ультразвука для достижения определенных параметров качества сварки. Изобретение не предлагает возможности наглядной оценки наличия дефектов под контактной площадкой подложки.

Предлагаемое изобретение позволяет преодолеть недостатки известных технических решений в этой области. Осуществляется оценка изменения тока УЗ преобразователя, изменения деформации, и их продолжительности при увеличении мощности УЗ колебаний. Предлагаемое изобретение предоставляет достаточно простой и не затратный способ неразрушающего контроля качества монтажа подложек, при использовании которого возможно определение наличия имеющихся дефектов под контактной площадкой подложки, либо их отсутствие. Технический результат заявляемого способа состоит в совершенствовании техники контроля образования микросварных соединений между проволоками и контактными площадками подложек, позволяющем выявлять крупные дефекты в любых клеевых или паяных соединениях, например, подложек и корпусов приборов. Изобретение позволяет находить крупные дефекты без применения рентгеновской микроскопии. Кроме того, дает возможность заранее отбраковать дефектные приборы, тем самым уменьшая процент отказов годных при дальнейшей эксплуатации.

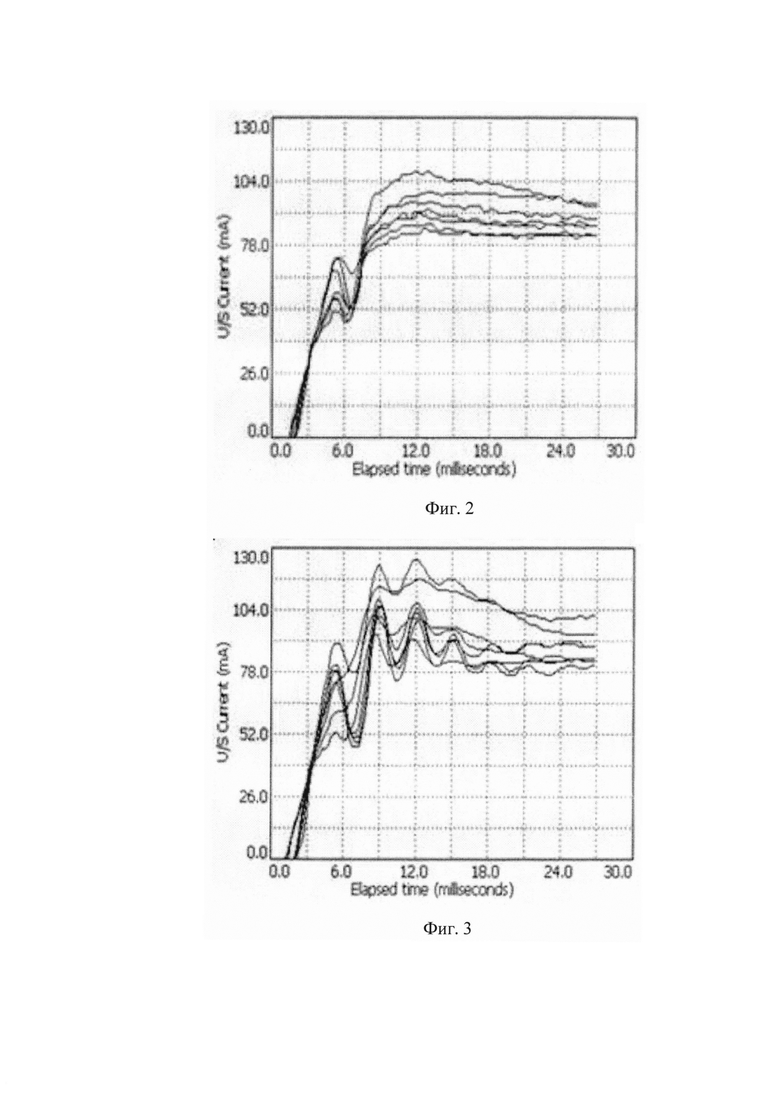

На Фиг. 1 представлена блок-схема предлагаемого способа. На начальном этапе прибор закрепляется в оснастке термостола установки УЗ-микросварки для исключения смещений и колебаний корпуса прибора при монтаже проволок. Далее осуществляется монтаж проволок на подложках с помощью термо-ультразвуковой микросварки обычным способом, например, при разварке поликоровых плат согласования мощного СВЧ транзистора за очень короткий интервал времени устанавливается механический контакт между двумя свариваемыми поверхностями (проволока и контактная площадка), далее, при приложении сварочного усилия, вибрирующий инструмент начинает деформировать проволоку, через проволоку-подложку-корпус транзистора происходит поглощение ультразвуковых колебаний (осцилляций), энергия которых идет на образование сварного соединения между проволокой и металлизацией. Параллельно производится автоматическое построение графиков изменения тока преобразователя и деформации проволоки в течение процесса сварки, которое может быть осуществлено с помощью стандартного оборудования. Ток УЗ-преобразователя рассчитывается из измерения падения напряжения на низкоомном резисторе в выходной цепи генератора, деформация проволоки определяется линейным датчиком положения сварочной головки. На основе произведенных измерений производится оценка профилей тока преобразователя и деформации. Если в системе есть механические вибрации, ухудшающие акустические условия в зоне сварки, то это можно наблюдать на графике изменения тока преобразователя в виде затухающих или незатухающих колебаний. Если, после начала подачи ультразвуковой мощности в зону сварки, флуктуации тока незначительны и разница между максимумом и минимумом составляет не более 3 мА, например, как это изображено на Фиг. 2, а деформация меняется линейно и без колебаний, например, как это изображено на Фиг. 4, то в данном случае можно утверждать об отсутствии крупного дефекта под контактной площадкой. В данном случае, характер изменения тока преобразователя указывает на дефект, связанный с металлизацией контактной площадки, ее загрязнением. Однако, если, после начала подачи ультразвуковой мощности в зону сварки, наблюдаются значительные колебания тока преобразователя и разница между минимумом и максимумом составляет более 10 мА, например, как это изображено на Фиг. 3, присутствуют колебания деформации с размахом более 1 мкм, например, как это изображено в выделенной красным контуром области на Фиг. 5, то это указывает на крупный дефект под контактной площадкой подложки, при этом, как правило, площадь дефекта составляет более 20% от площади подложки.

На Фиг. 2 представлен график изменения колебаний тока ультразвукового преобразователя при выполнении сварок на бездефектной подложке с течением времени. Незначительные флуктуации вызваны металлизацией контактных площадок и неидеальностью ультразвуковой системы.

На Фиг. 3 представлен график изменения колебаний тока ультразвукового преобразователя при выполнении сварок для случая присутствия крупных дефектов под контактной площадкой подложки с течением времени. Затухание колебаний происходит только к самому концу цикла сварки.

На Фиг. 4 представлен график изменения деформации проволоки в точке сварки на бездефектной подложке с течением времени.

На Фиг. 5 представлен график изменения деформации проволоки в точке сварки для случая присутствия крупных дефектов под контактной площадкой подложки с течением времени.

На Фиг. 6 представлен контрастный рентгеновский снимок паяного слоя с небольшими дефектами под поликоровыми платами внутрисогласованного СВЧ транзистора. На Фиг. 7 представлен контрастный рентгеновский снимок крупнодефектного паяного слоя под поликоровыми платами внутрисогласованного СВЧ транзистора. Профили изменения тока УЗ преобразователя и деформации на Фиг. 2,4 соответствуют сваркам, выполненным в выделенных красных контуром областях на Фиг. 7 - отсутствуют крупные области несплошности, а Фиг. 3, 5 соответствуют сваркам, выполненным в выделенных областях на Фиг. 6 - под платой присутствуют крупные дефекты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для ультразвуковой микросварки и контроля соединения | 1988 |

|

SU1540986A1 |

| Способ монтажа проволочных проводников к контактным площадкам полупроводниковых приборов | 2020 |

|

RU2751605C1 |

| Способ контроля процесса микросварки давлением | 1983 |

|

SU1110582A1 |

| Способ контроля процесса ультразвуковой сварки | 1977 |

|

SU662301A1 |

| Способ определения механического импеданса микросоединения при ультразвуковой сварке и устройство для его реализации | 1976 |

|

SU653061A1 |

| Устройство для микросварки | 1989 |

|

SU1808589A1 |

| СПОСОБ СБОРКИ МИКРОЭЛЕКТРОМЕХАНИЧЕСКИХ УСТРОЙСТВ | 2013 |

|

RU2525684C1 |

| Инструмент для ультразвуковой сварки | 1985 |

|

SU1311888A1 |

| СПОСОБ ТРЕХМЕРНОГО МНОГОКРИСТАЛЬНОГО КОРПУСИРОВАНИЯ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ ПАМЯТИ | 2019 |

|

RU2705229C1 |

| Контактная пара для микросварки интегральных схем | 1977 |

|

SU722429A1 |

Изобретение относится к акустическим способам неразрушающего контроля и может быть использовано при ультразвуковом монтаже проволок на платы для контроля качества монтажа любых видов керамических, фторопластовых и композитных подложек. Осуществляют измерение мгновенных значений тока преобразователя (I) и деформации проволоки (d) в процессе проведения микросварки. В отрезке времени после начала подачи ультразвуковой мощности в зону сварки осуществляют анализ результатов измерений. Проводят оценку размаха колебаний мгновенных значений тока УЗ преобразователя между их максимальным Imax и минимальным Imin значениями и оценку размаха колебаний мгновенных значений деформации проволоки между их максимальным dmax и минимальным dmin мгновенным значением. Вывод об отсутствии несплошностей соединения под контактной площадкой между подложкой и корпусом делают в случае Imax-Imin < 3 мА при линейном изменении деформации проволоки без колебаний ее мгновенных значений, а в случае Imax-Imin > 10 мА и dmax-dmin > 1 мкм делают вывод о наличии крупных несплошностей между соединяемыми объектами. Изобретение позволяет находить крупные дефекты без применения рентгеновской микроскопии, сделать выводы о наличии или отсутствии существенных дефектов в слое между соединяемыми объектами. 7 ил.

Способ выявления несплошностей в местах осуществления ультразвуковой микросварки, включающий осуществление измерений мгновенных значений тока преобразователя (I) и деформации проволоки (d) в процессе проведения микросварки, отличающийся тем, что в отрезке времени после начала подачи ультразвуковой мощности в зону сварки осуществляют анализ результатов таких измерений, состоящий в оценке размаха колебаний мгновенных значений тока УЗ преобразователя между их максимальным Imax и минимальным Imin значениями и оценке размаха колебаний мгновенных значений деформации проволоки между их максимальным dmax и минимальным dmin мгновенным значением, при этом вывод об отсутствии несплошностей соединения под контактной площадкой между подложкой и корпусом делают в случае Imax-Imin < 3 мА при линейном изменении деформации проволоки без колебаний ее мгновенных значений, а в случае Imax-Imin > 10 мА и dmax-dmin > 1 мкм делают вывод о наличии крупных несплошностей между соединяемыми объектами.

| US 6308881 B1, 30.10.2001 | |||

| Устройство для контроля качества соединений при ультразвуковой микросварке | 1978 |

|

SU743816A1 |

| Установка для ультразвуковой микросварки и контроля соединения | 1988 |

|

SU1540986A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ДАВЛЕНИЕМ | 1989 |

|

SU1658510A1 |

| Способ контроля процесса ультразвуковой сварки | 1977 |

|

SU662301A1 |

Авторы

Даты

2020-05-19—Публикация

2018-12-20—Подача