фиг./

Изобретение относится к шнековым прессам для брикетирования древесных отходов и может быть применено в деревообрабатывающей промышленности.

Известен пресс для брикетирования древесных отходов, содержащий корпус и шнек цилиндрической формы с постоянным шагом витков 1.

Наиболее близким по технической сущности и достигаемому результату является щнековый пресс для брикетирования древесных отходов, включающий корпус с приемным отверстием и каналом для отвода брикетов и конический шнек 2.

Известные решения не обеспечивают уплотнения материала до требуемой плотности, так как давление по конической поверхности щнека меньше, чем по внутренней поверхности корпуса, вследствие чего образуется разница давлений между наружными и внутренними слоями материала по сечению. Сила сопротивления, которая действует противоположно движению материала, меньше силы, действующей вдоль оси шнека. Прессы не обеспечивают возможности получения материала одинаковой плотности, вследствие чего остаточные внутренние напряжения разрушают структуру брикета.

Цель изобретения - повышение качества брикетирования за счет снижения остаточных напряжений в брикетах.

Поставленная цель достигается тем, что в шнековом прессе для брикетирования древесных отходов, включающем корпус с приемным отверстием и каналом для отвода брикетов и конический шнек, в средней части шнека по крайней мере одна впадина между витками имеет обратный конус, а впадины витков после участка с обратным конусом имеют радиус скругления, последовательно увеличивающийся на постоянную величину.

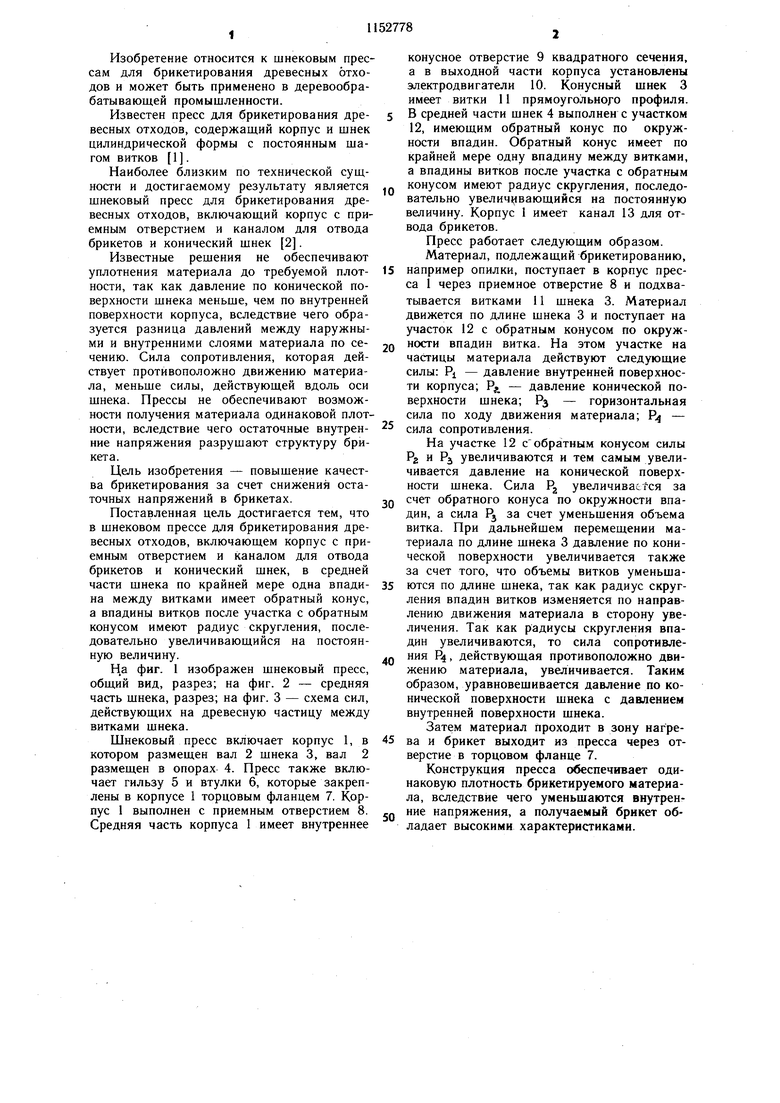

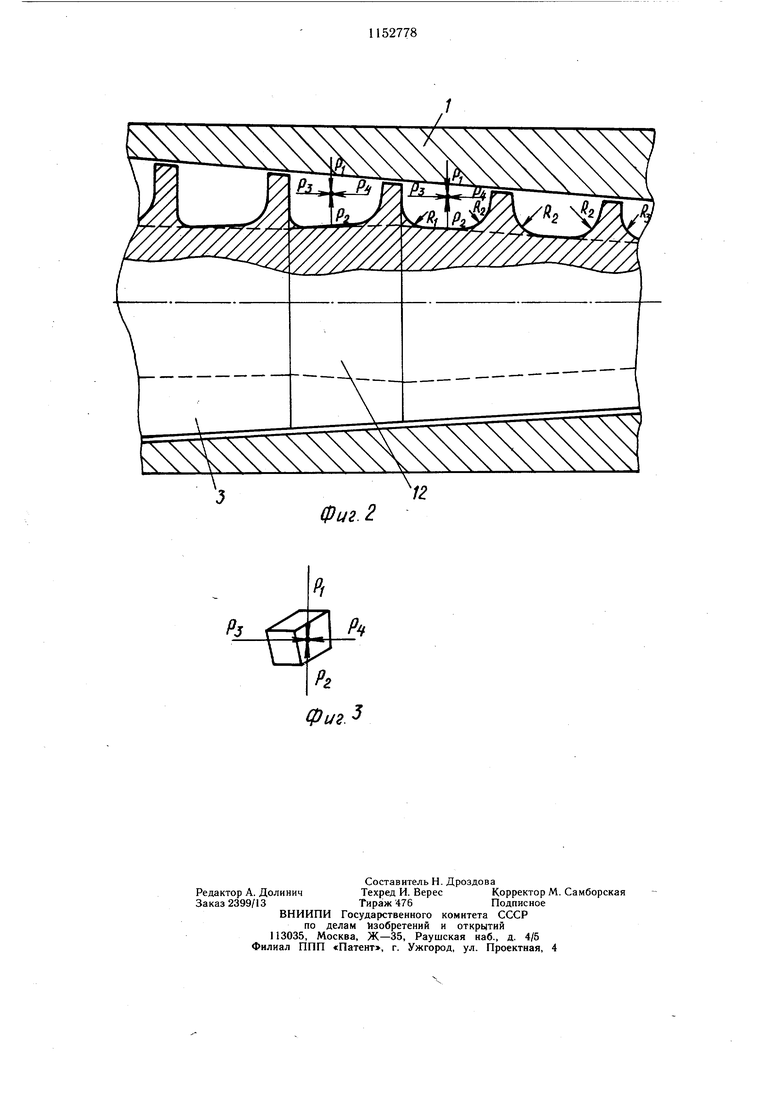

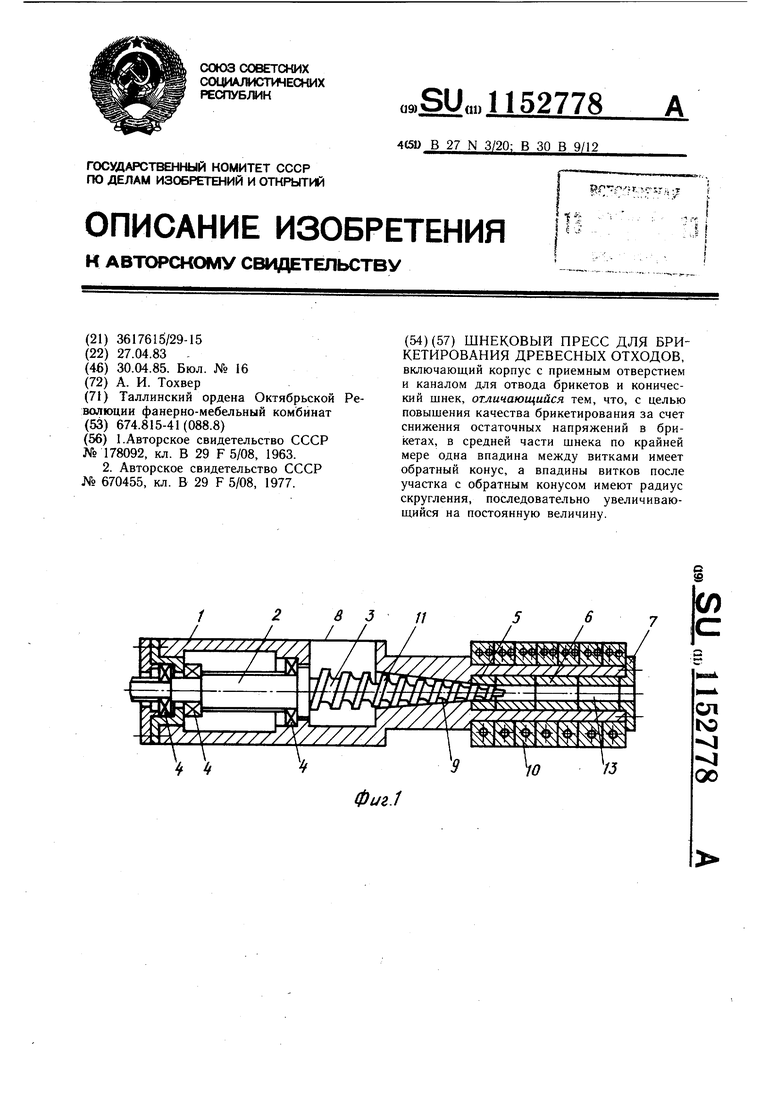

На фиг. 1 изображен шнековый пресс, общий вид, разрез; на фиг. 2 - средняя часть шнека, разрез; на фиг. 3 - схема сил, действуюших на древесную частицу между витками шнека.

Шнековый пресс включает корпус 1, в котором размещен вал 2 шнека 3, вал 2 размещен в опорах 4. Пресс также включает гильзу 5 и втулки 6, которые закреплены в корпусе 1 торцовым фланцем 7. Корпус 1 выполнен с приемным отверстием 8. Средняя часть корпуса 1 имеет внутреннее

конусное отверстие 9 квадратного сечения, а в выходной части корпуса установлены электродвигатели 10. Конусный шнек 3 имеет витки 11 прямоугольного профиля.

В средней части щнек 4 выполнен с участком 12, имеющим обратный конус по окружности впадин. Обратный конус имеет по крайней мере одну впадину между витками, а впадины витков после участка с обратным

Q конусом имеют радиус скругления, последовательно увелич1 вающийся на постоянную величину. Корпус 1 имеет канал 13 для отвода брикетов.

Пресс работает следующим образом. Материал, подлежащий брикетированию,

5 например опилки, поступает в корпус пресса 1 через приемное отверстие 8 и подхватывается витками 11 щнека 3. Материал движется по длине шнека 3 и поступает на участок 12 с обратным конусом по окружности впадин витка. На этом участке на частицы материала действуют следующие силы: Pi - давление внутренней поверхности корпуса; Pj, - давление конической поверхности шнека; РЗ - горизонтальная сила по ходу движения материала; Р -

сила сопротивления.

На участке 12 собратным конусом силы РЗ и РЗ увеличиваются и тем самым увеличивается давление на конической поверхности шнека. Сила Pj увеличивается за

Q счет обратного конуса по окружности впадин, а сила Р за счет уменьшения объема витка. При дальнейшем перемещении материала по длине шнека 3 давление по конической поверхности увеличивается также за счет того, что объемы витков уменьшаются по длине шнека, так как радиус скругления впадин витков изменяется по направлению движения материала в сторону увеличения. Так как радиусы скругления впадин увеличиваются, то сила сопротивлед ния Р4, действующая противоположно движению материала, увеличивается. Таким образом, уравновешивается давление по конической поверхности шнека с давлением внутренней поверхности шнека.

Затем материал проходит в зону нагрева и брикет выходит из пресса через отверстие в торцовом фланце 7.

Конструкция пресса обеспеч1свает одинаковую плотность брикетируемого материала, вследствие чего уменьшаются внутренQ ние напряжения, а получаемый брикет обладает высокими характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОТОПЛИВНЫХ БРИКЕТОВ И УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ОРГАНИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2330063C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ | 2007 |

|

RU2369633C2 |

| Шнековый пресс для брикетирования древесных отходов | 1988 |

|

SU1576330A1 |

| Одношнековый пресс-экструдер для изготовления формованных топливных брикетов | 2021 |

|

RU2777823C1 |

| Устройство для брикетирования древесных частиц | 1990 |

|

SU1749034A1 |

| СУШИЛЬНО-БРИКЕТИРУЮЩИЙ ЭКСТРУДЕР | 2011 |

|

RU2465135C1 |

| Шнековый пресс для получения древесных брикетов | 1977 |

|

SU670455A1 |

| Шнековый пресс для получения брикетов | 1989 |

|

SU1692843A1 |

| Устройство для брикетирования | 2022 |

|

RU2798802C1 |

| ШНЕКОВЫЙ ПРЕСС | 1993 |

|

RU2062556C1 |

ШНЕКОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ ДРЕВЕСНЫХ ОТХОДОВ, включающий корпус с приемным отверстием и каналом для отвода брикетов и конический шнек, отличающийся тем, что, с целью повышения качества брикетирования за счет снижения остаточных напряжений в брикетах, в средней части шнека по крайней мере одна впадина между витками имеет обратный конус, а впадины витков после участка с обратным конусом имеют радиус скругления, последовательно увеличиваюш,ийся на постоянную величину.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шнековый пресс для получения древесных брикетов | 1977 |

|

SU670455A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-04-30—Публикация

1983-04-27—Подача