Фи.1

Изобретение относится к прессованию непрерывным способом топливных и технологических брикетов из древесных частиц и может быть использовано в деревообрабатывающей промышленности.

Цель изобретения - повышение прочности брикетов и упрощение конструкции механизма регулирования конечной плотности брикетов.

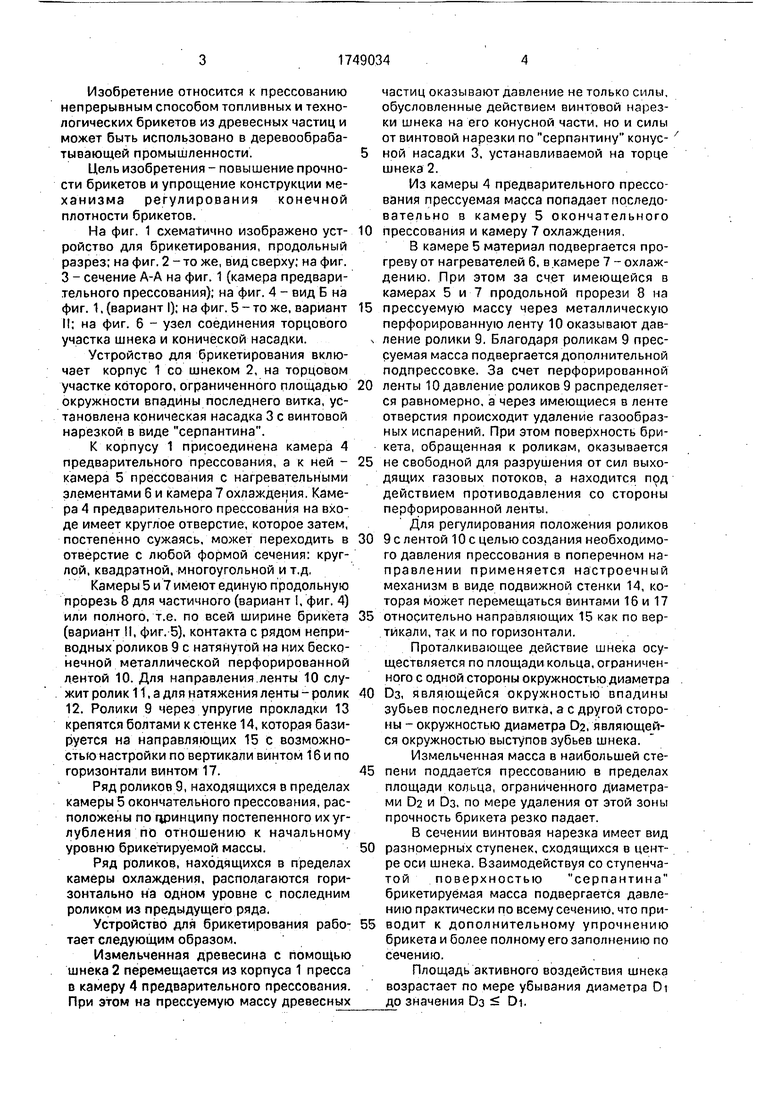

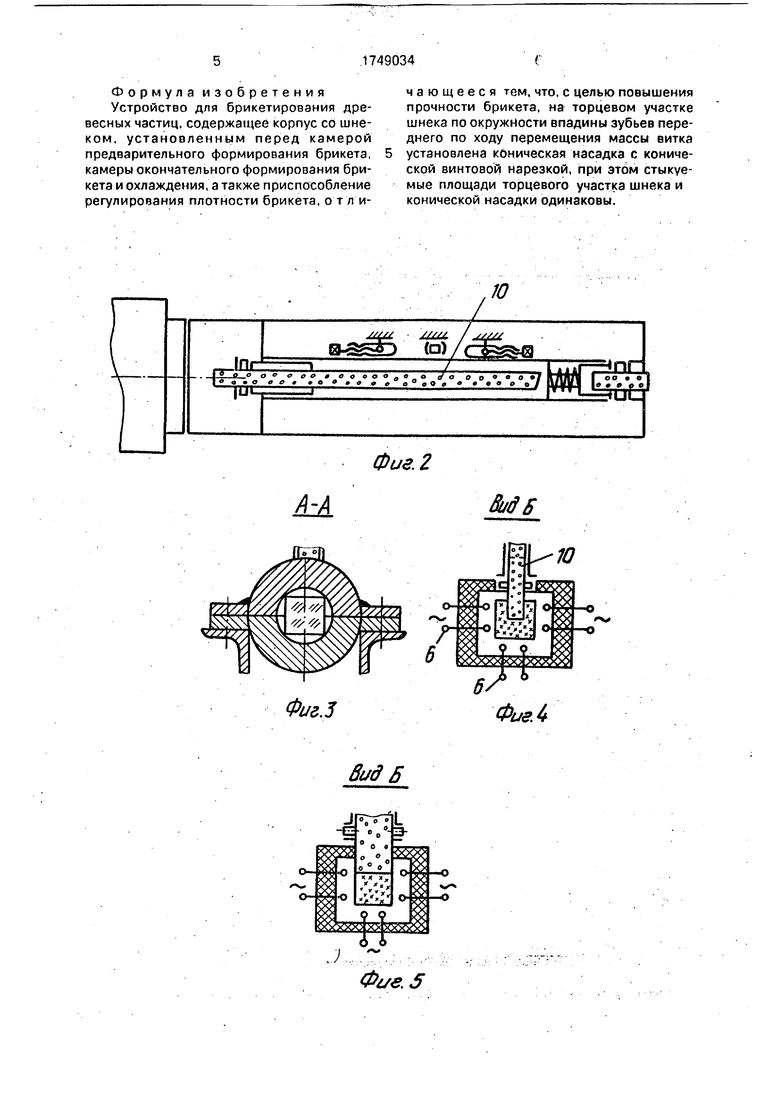

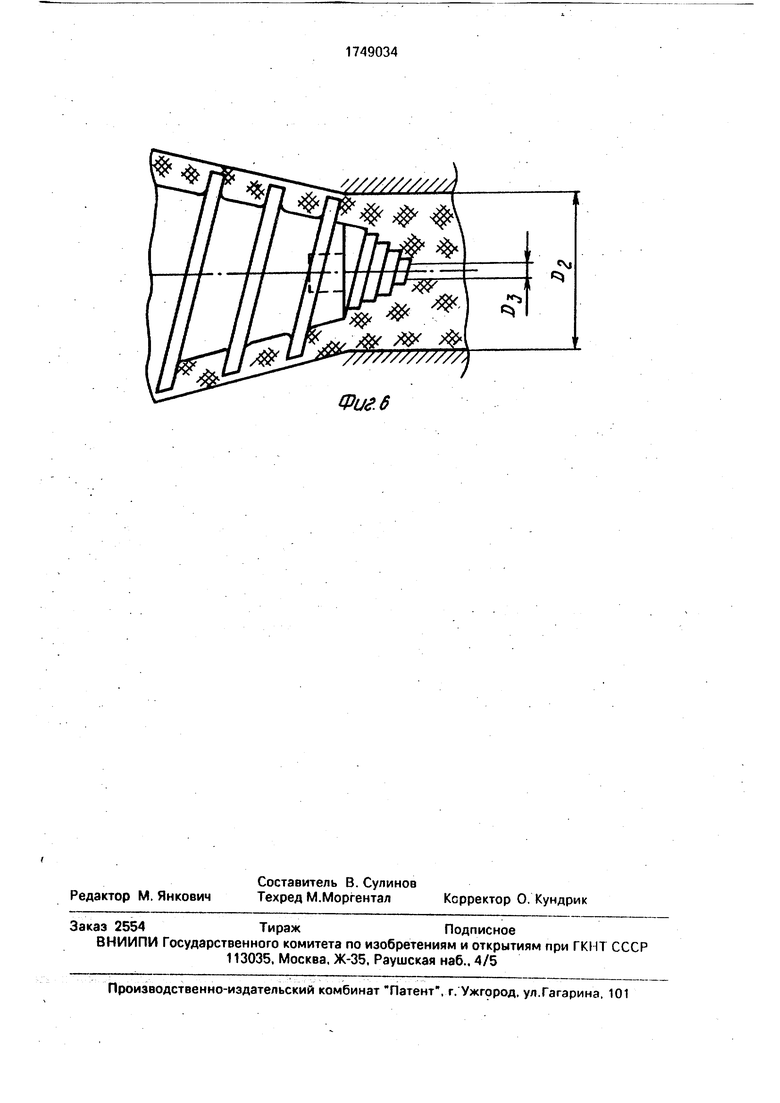

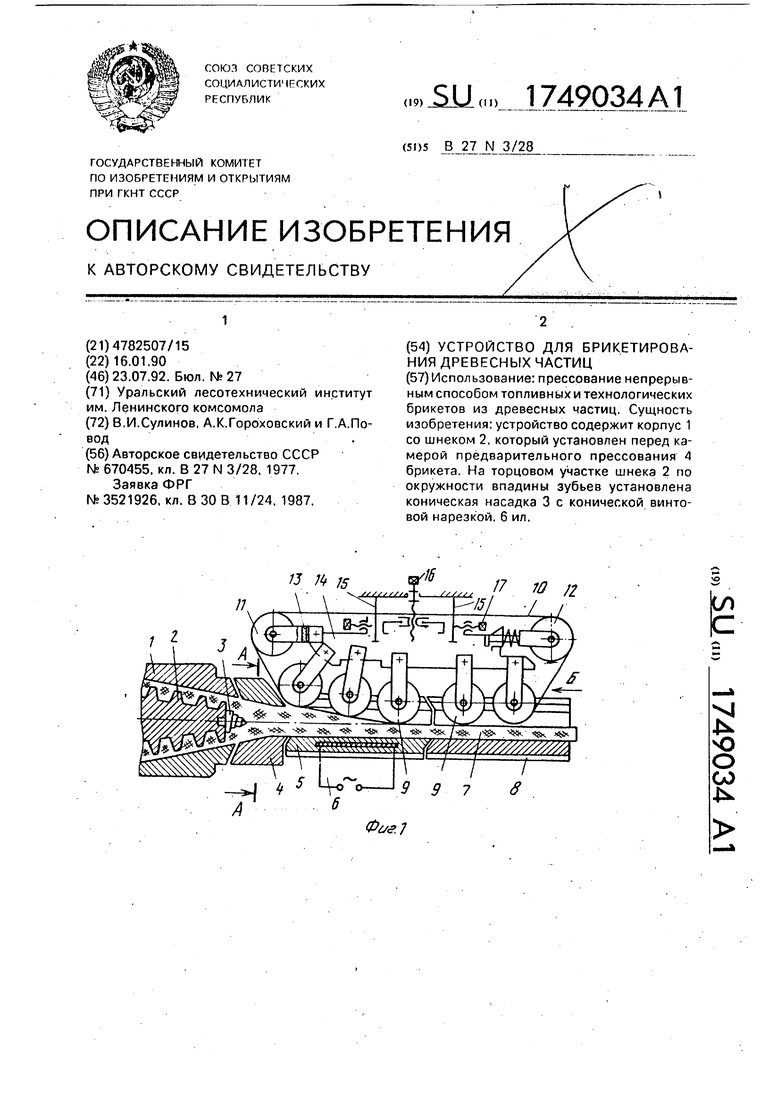

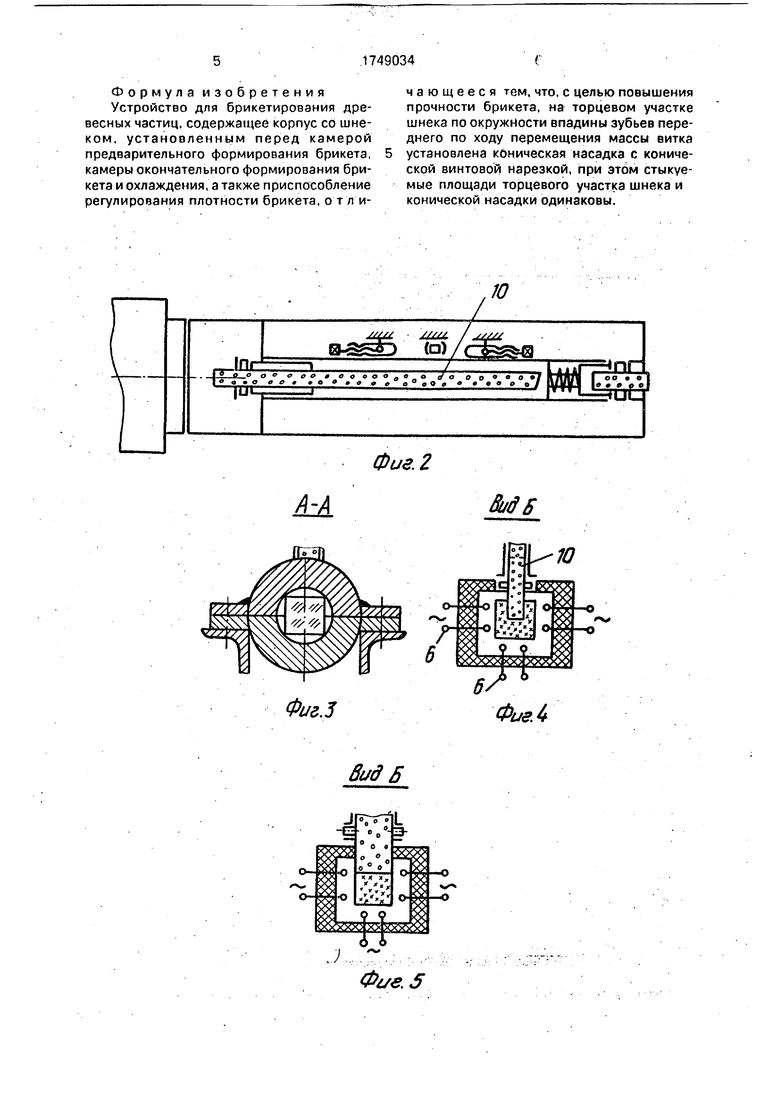

На фиг. 1 схематично изображено устройство для брикетирования, продольный разрез; на фиг. 2 -то же, вид сверху; на фиг. 3 - сечение А-А на фиг. 1 (камера предварительного прессования); на фиг. 4 - вид Б на фиг. 1, (вариант I); на фиг. 5 - то же, вариант II; на фиг. 6 - узел соединения торцового участка шнека и конической насадки.

Устройство для брикетирования включает корпус 1 со шнеком 2, на торцовом участке которого, ограниченного площадью окружности впадины последнего витка, установлена коническая насадка 3 с винтовой нарезкой в виде серпантина.

К корпусу 1 присоединена камера 4 предварительного прессования, а к ней - камера 5 прессования с нагревательными элементами 6 и камера 7 охлаждения. Камера 4 предварительного прессования на входе имеет круглое отверстие, которое затем, постепенно сужаясь, может переходить в отверстие с любой формой сечения: круглой, квадратной, многоугольной ит.д,

Камеры 5 и 7 имеют единую продольную прорезь 8 для частичного (вариант I, фиг. 4) или полного, т.е. по всей ширине брикета (вариант II, фиг. 5), контакта с рядом неприводных роликов 9 с натянутой на них бесконечной металлической перфорированной лентой 10. Для направления ленты 10 служит ролик 11, а для натяжения ленты - ролик 12. Ролики 9 через упругие прокладки 13 крепятся болтами к стенке 14, которая базируется на направляющих 15 с возможностью настройки по вертикали винтом 1 б и по горизонтали винтом 17.

Ряд роликов 9, находящихся в пределах камеры 5 окончательного прессования, расположены по принципу постепенного их углубления по отношению к начальному уровню брикетируемой массы.

Ряд роликов, находящихся в пределах камеры охлаждения, располагаются горизонтально на одном уровне с последним роликом из предыдущего ряда.

Устройство для брикетирования работает следующим образом.

Измельченная древесина с помощью шнека 2 перемещается из корпуса 1 пресса в камеру 4 предварительного прессования. При этом на прессуемую массу древесных

частиц оказывают давление не только силы, обусловленные действием винтовой нарезки шнека на его конусной части, но и силы от винтовой нарезки по серпантину конус- /

ной насадки 3, устанавливаемой на торце шнека 2.

Из камеры 4 предварительного прессования прессуемая масса попадает последовательно в камеру 5 окончательного

0 прессования и камеру 7 охлаждения.

В камере 5 материал подвергается прогреву от нагревателей б, в камере 7 - охлаждению. При этом за счет имеющейся в камерах 5 и 7 продольной прорези 8 на

5 прессуемую массу через металлическую перфорированную ленту 10 оказывают дав- ч ление ролики 9. Благодаря роликам 9 прессуемая масса подвергается дополнительной подпрессовке. За счет перфорированной

0 ленты 10 давление роликов 9 распределяется равномерно, а через имеющиеся в ленте отверстия происходит удаление газообразных испарений. При этом поверхность брикета, обращенная к роликам, оказывается

5 не свободной для разрушения от сил выходящих газовых потоков, а находится под действием противодавления со стороны перфорированной ленты.

Для регулирования положения роликов

0 9 с лентой 10 с целью создания необходимого давления прессования в поперечном направлении применяется настроечный механизм в виде подвижной стенки 14, которая может перемещаться винтами 16 и 17

5 относительно направляющих 15 как по вертикали, так и по горизонтали.

Проталкивающее действие шнека осуществляется по площади кольца, ограниченного с одной стороны окружностью диаметра

0 Оз, являющейся окружностью впадины зубьев последнего витка, а с другой стороны - окружностью диаметра D2, являющейся окружностью выступов зубьев шнека. Измельченная масса в наибольшей сте5 пени поддается прессованию в пределах площади кольца, ограниченного диаметрами D2 и Оз, по мере удаления от этой зоны прочность брикета резко падает.

В сечении винтовая нарезка имеет вид

0 разномерных ступенек, сходящихся в центре оси шнека. Взаимодействуя со ступенчатой поверхностью серпантина брикетируемая масса подвергается давлению практически по всему сечению, что при5 водит к дополнительному упрочнению брикета и более полному его заполнению по сечению.

Площадь активного воздействия шнека возрастает по мере убывания диаметра DI до значения Оз DL

Формула изобретения Устройство для брикетирования древесных частиц, содержащее корпус со шнеком, установленным перед камерой предварительного формирования брикета, камеры окончательного формирования брикета и охлаждения, а также приспособление регулирования плотности брикета, отличающееся тем, что, с целью повышения прочности брикета, на торцевом участке шнека по окружности впадины зубьев переднего по ходу перемещения массы витка установлена коническая насадка с конической винтовой нарезкой, при этом стыкуемые площади торцевого участка шнека и конической насадки одинаковы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БРИКЕТИРОВАНИЯ ЛИГНОСОДЕРЖАЩИХ МАТЕРИАЛОВ И КОМПЛЕКС СРЕДСТВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191799C2 |

| Устройство для брикетирования опилок | 1989 |

|

SU1706867A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ И УСТАНОВКА ДЛЯ ИХ ПРЕССОВАНИЯ | 2001 |

|

RU2185420C1 |

| Шнековый пресс для брикетирования древесных отходов | 1983 |

|

SU1152778A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ИЗ СЫРОЙ ДРЕВЕСНООПИЛОЧНОЙ МАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2032534C1 |

| Одношнековый пресс-экструдер для изготовления формованных топливных брикетов | 2021 |

|

RU2777823C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОТОПЛИВНЫХ БРИКЕТОВ И УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ОРГАНИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2330063C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ | 2007 |

|

RU2369633C2 |

| Способ изготовления брикетов из электродной массы и устройство для его осуществления | 2020 |

|

RU2745991C1 |

| ВАЛЬЦОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2204486C2 |

Использование: прессование непрерывным способом топливных и технологических брикетов из древесных частиц. Сущность изобретения: устройство содержит корпус 1 со шнеком 2, который установлен перед камерой предварительного прессования 4 брикета. На торцовом участке шнека 2 по окружности впадины зубьев установлена коническая насадка 3 с конической винтовой нарезкой. 6 ил.

№.

Фиг.З

Физ.2

&/0S

ю

Фие4

вид 5

Фме.5

Фиг. б

| Шнековый пресс для получения древесных брикетов | 1977 |

|

SU670455A1 |

| кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Заявка ФРГ N 3521926, кл | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1992-07-23—Публикация

1990-01-16—Подача