О1

ts:

со со

Изобретение относится к технологии получения фосфорсодержащих цеолитов, в частности типа А, которые могут быть использованы в качестве адсорбентов, молекулярных сит, катализаторов или носителей в газовой, нефтяной и химической промышленности.

Известен способ получения фосфорсодержащего цеолита типа А путем взаимодействия разбавленного раствора, содержащего алюминат натрия и фосфат тетраметилалюминия с раствором метасиликата натрия. Полученный после смещения и гомогенизации гидрогель подвергают кристаллизации при температуре 96°С в течение 120 ч, с последующим отделением маточного раствора, промывкой и сущкой продукта.

Однако кристаллический продукт характеризуется низкой термической стабильностью (температура разрущения кристаллической структуры лежит в пределах 500550°С, предельная величина адсорбции после прокалки цеолита при 500°С равна нулю) ; низкой кислотностойкостью полученных образцов (сорбционная емкость по воде после обработки в 1 н. соляной кислоте близка к нулю).

Низкая степень использования фосфора в процессе формирования кристаллической структуры (содержание в изоморфнозамещенном виде не более 2-2,5%) обусловливает повышенный расход реагента и значительное количество фосфора в составе акклюдированных примесей.

Сложность процесса связана с использованием дорогостоящего тетраметиламмония и наличием ряда операций по предваварительному приготовлению раствора, содержащего фосфат тетраметиламмония и алюминат натрия. Недостатком способа является также продолжительность кристаллизации (120 ч).

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения фосфорсодержащего цеолита типа NaA путем смещения предварительно осажденного фосфата алюминия (взаимодействием соединения алюминия с фосфорной кислотой) с раствором, содержащим золь кремниевой кислоты и гидроокись натрия, с последующей кристаллизацией образовавшегося гидрогеля, отделением от маточного раствора, промывкой и сущкой продукта 2.

Полученный цеолит содержит внутри кристаллической структуры РаОуВ изоморфно-замещенном виде.

Однако наличие, фосфора внутри кристаллической структуры цеолита в количестве не более обуславливает недостаточную термическую стабильность и кислостойкость продукта (температура разрущения кристаллической структуры 770°С, предельная величина адсорбции по воде

после прокалки при 800°С составляет 5,2 г/ 100 г; после обработки в 1 н. Ссоляной кислоте величина адсорбции по воде 12,2 г/100 г; по кислороду 4,6 г/100 г, что более чем на 50°/о ниже первоначальной).

Кроме того, наличие операций по предварительному осаждению фосфата алюминия усложняет процесс, приводит к удлинению технологического цикла и неконтролируемому изменению химического соста0 ва продукта, к потере фосфора с промывными водами за счет гидролитических реакций, неизбежно протекающих при промывке.

Низкая степень использования фосфора в процессе формирования кристаллической структуры (20-22 мае./о ) приводит к повыщенному расходу фосфорной кислоты в процессе синтеза и увеличению количества акклюдированных примесей, проведение кристаллизации в течение 45 ч при0 водит к увеличению энергозатрат.

Цель изобретения - увеличение термостабильности и кислотостойкости цеолита.

Поставленная цель достигается согласно способу получения фосфорсодержащего

5 цеолита типа NaA путем взаимодействия золя гидроксида алюминия, содержащего соляную или азотную кислоты, при соотнощении кислоты и оксида алюминия, равном (0,1-0,3): 1,0, соединения кремния, ацетата натрия при соотношении, в пересчете

0 на оксиды, оксида натрия и оксида алюминия, равном (0,7-1,2) :1 и фосфорной кислоты, кристаллизацию полученного гидрогеля в присутствии мочевины при соотношении мочевины и оксида алюминия, равном (0,5-1,2):1, отделения маточного раствора, промывки и сущки.

Проведение кристаллизации гидрогеля в присутствии мочевины дает возможность увеличить содержание фосфора внутри кристаллической структуры цеолита в изоморф0 но-замещенном виде до 20,3°/о в пересчете .на . При соотношении CH4ONj:Alj,O3 1,2:1,0 дальнейщего увеличения количества фосфора в изоморфно-замещенном виде не происходит, а избыточное количество мочевины приводит к перерасходу реагента

и увеличению количества примесей в продукте. При соотношении СН.ОЫ :А12Оз 0,5:1,0 кристаллизация гидрогеля не приводит к образованию структуры типа NaA. Использование в качестве соединения натрия его ацетата в количестве NaiO:A1 0 0,7:1,0 не приводит к образованию структуры типа NaA с наличием фосфора в изоморфно-замещенном виде, при соотношении Na O:Al2O3 l,2,1,0. Степень использования фосфора при формировании кристаллической структуры снижается, что приводит к перерасходу реагента.

В связи с тем, что внедрение фосфора в структуру цеолита в изоморфно-замещенном виде требует наличия в гидрогеле наиболее активных форм всех входящих в него компонентов, использование золя гидроксида алюминия - высокоактивной формы соединения алюминия, позволяет повысить степень использования PaOj при формировании кристаллической структуры и упростить стадию приготовления алюмосиликофосфатного геля, которая в данном способе осуществляется при гфостом смешении всех компонентов без конкретизации условий и последовательности. Применение одноосновных кислот для пептизации свежеосажденной гидроокиси алюминия при соотнощении НС1 (HNOj) :А12Оэ 0,1:1,0 не приводит к образованию активного золя гидроксида алюминия. Использование одноосновных кислот при соотношении НС1 (HNO5):Alj.,3:l,0 способствует загустеванию золя, снижению его активности и увеличивает количество примесей в гидрогеле, затрудняющих кристаллизацию.

Пример 1. К 78,46 г золя гидроксида алюминия (концентрация по AUOj 6,5%), полученного пептизацией свежеосажденной гидроокиси алюминия 1,39 г 36%-ной соляной кислоты при соотношении НС1:А1гОз 0,1:1,0, добавляют 5,77 г 857о-ной фосфорной кислоты, обеспечивающей соотаошение РгОб:А1г.О5 0,5:1,0, 16,35 г 33%-ного золя кремниевой кислоты и 5,74 г ацетата натрия, что соответствует соотношению А1гО5 0,7-1,0. Смесь доводят до 200 мл дистиллированной водой и гомогенизируют. В образовавшийся гель состава 0,7 NazO А1гОз 1,8 SiOj- 9ОНгО добавляют 6 г 25%ного раствора мочевины при соотношении 0,5:1,0 и кристаллизуют в гидротермальных условиях при 135°С в течение 10 ч, с последующими отделением маточного раствора, промывкой и сушкой кристаллического продукта при 110°С.

Состав продукта, %: N аг.О 10,6; Al2,Oi 26,4; SiOi25,l; PaO5l2,0; 25,9.

QocTae продукта, моль: 0,66 NaaOAl2O5 Xl,62 SiOaO,33 PaO55,56 HjO.

Адсорбционные измерения проводились на вакуумной установке и весами Мак-БенаБакра. Величина адсорбции (а) по воде при давлении 20 мм рт. ст. при 25°С равна 27,8 г/100 г; величина адсорбции (а) по кислороду при давлении 750 мм рт. ст. при -183°С равна 25,4 г/100 г.

После обработки в 1 н. соляной кислоге величина адсорбции (аэ) по воде равна 21,7 г/100 г; величина адсорбции (а/,) по кислороду 18,6 г/100 г. Термический анализ при атмосферном давлении осущест вляли с помощью дериватографа системы «Паулик. Скорость нагрева образцов составляла 5-10 град/мин, навеска 0,1-0,5 г. Температура разрушения кристаллической структуры (Тр) 850°С. Степень использования фосфора при формировании кристаллической структуры СР.Об 66%7.

Пример 2. К 78,46 г золя гидроксида алюминия (концентрация по 6,5%), полученного пептизацией свежеосажденной гидроокиси алюминия 4,71 г 36%-ной соляной кислоты при соотношении HCI : А Oj0,3:1,0, добавляют 13,85 г 85%-ной фосфорной кислоты, обеспечивающей соотношение РгО5:А12Оз 1,2:1,0, 9,54 г 33%-ного

0 золя кремниевой кислоты при соотнощении SiQi:Al2O3 1,05:1,0, 9,84 г ацетата натрия при соотнощении NajO:Al2O5 1,2:1,0. В полученный после гомогенизации гель состава: 1,2 Na O-AIaOs-1,05 51Ог1,2 PgOj 90 Нг,О добавляют 14,4 г 25%-ного раствора

мочевины при соотнощении СНлОЫг-А12Оз 1,2:1,0 и кристаллизуют при 140°С в течение 24 ч с последующим отделением жидкой фазы, промывкой и сушкой продукта при 110°С.

Состав продукта, %: NazO 14,8; А1гОз 26,6; SiOa 20,1; 20,3; HjO 18,2.

Состав продукта, моль: 0,91 NajOAIjOj

,28 SiOa 0,55 РгО5 3,87 НгО. ai 26,9

.г/100 г; аг 24;4 г/100 г; аз 23,7 г/100 г;

ач 22,1 г/100 г; Т 1010°С.

5 45,8%.

Пример 3. К 78,46 г золя гидроксида алюминия (концентрация по AIzOj 6,5%), полученного пептизацией свежеосажденной гидроокиси алюминия 2,78 г 36%-ной

0 соляной кислоты при соотношении НС1: А12Оз 0,2:1,0, добавляют 9,81 г 85%-ной фосфорной кислоты, 12,7 г золя кремниевой кислоты и 7,79 г ацетата при соотношении равном 0,95:2,0. В полученный после гомогенизации гель состава 0,95

NaiO-AUOyl,45-SiO2-0,85-PzO590-H2O добавляют 10,2 г 25%-ного раствора мочевины при соотнощении СШО1Чг:А120з 0,85:1 и кристаллизуют при 140°С в течение 17 ч с последующим отделением жидкой фазы,

- промывкой и сущкой продукта при 110°С.

Состав продукта, %: NagO 12,1; AljOj 26,4; SiQe22,30; Р2О5.16,4; НгО22,8.

Состав продукта, моль: 0,75 Ыа О-АиОз l,43-SiO2-0,45-P2O54,89-HaO. at 27,2 г/100 г а; 24,8 г/100 г; а 5 22,9 г/100 г; а,

5 27,3 г/100 г; Тр 930°С; Cp,,8%.

Пример 4. Процесс проводят аналогично примеру 2, только гидроокись натрия берут в количестве, 5,2 г при соотношении Al2Oj 1,3:1,0.

Состав продукта, %: NajO 15,4; 25,1; SiOz26,4; PZ ,7; 22,4.

Состав продукта, моль: 1,01 Na O-AlzOi 1,92 SiOt 0,249 РгО55,05 HzO.

Характеристика продукта: ai 25,3 г/100 г; ,0 г/100 г; ,3 г/100 г;

5 а4 10,2 г/100 г; Тр 800°С, Срг ,7%. Пример 5 (по прототипу) 24 г. AlClj бНгО смещивают с 12,7 г НэРО+(85%) в 200 мл воды и титруют щелочью NaOH до

рН 7,5. Полученный осадок отфильтровывают, промывают водой и смешивают с раствором, содержащим 4,8 г золя кремниевой кислоты и 7,2 г гидроокиси натрия. Образующийся после гомогенизации гидрогель состава 1,8 AljO3-l,6 SiOa 1,1 Р О 110 НО кристаллизуют в гидротермальных условиях при 125°С в течение 45 ч. После отделения маточного раствора, промывки и сущки кристаллический продукт содержит 9,9% Р О в изоморфно-замещенном виде.

Характеристика продукта состава 1,0 Ыа20-А1гОз1,71 SiO2-0,24 РгОб-4,32 ai 26,7 г/100 г; aj. 23,8 г/100 г; а 12,2 г/100 г; а 4,6 г/100 г; Тр 770°С; ., 17,2 о/о.

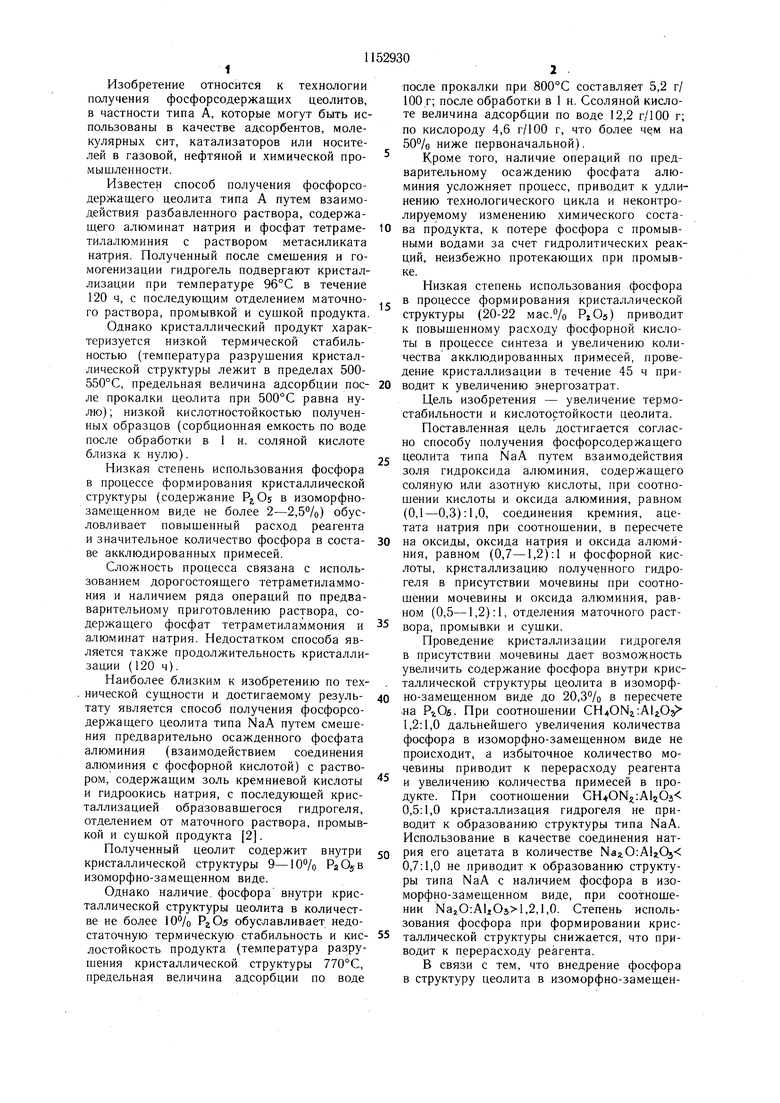

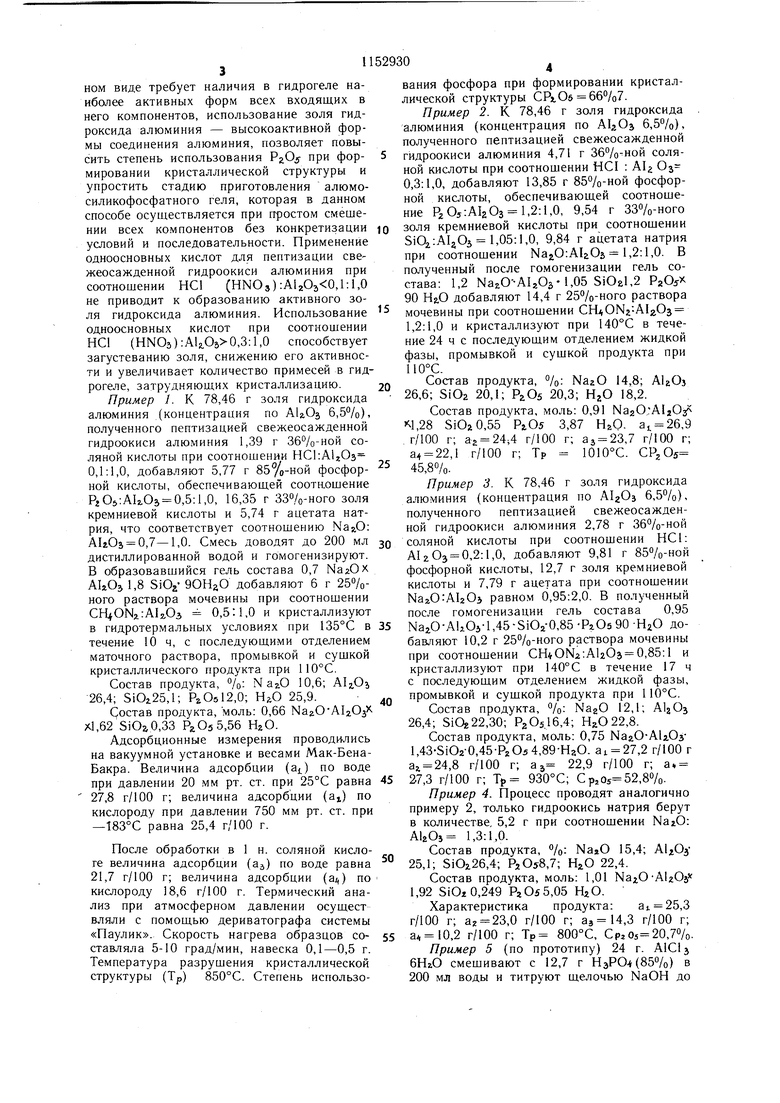

Сопоставительный анализ известного и предлагаемого способов приведен в табл. 1 характеристика кристаллического продукта приведена в табл. 2.

Таким образом, из приведенных примеров следует, что предлагаемый способ позволяет получать фосфорсодержащие цеолиты типа А с наличием фосфора в изоморфно-з,амещенном виде в количестве 12-20,3%,

что выще, чем у прототипа в 1,5-2 раза, который одновременно является и базовым объектом. Повыщенное содержание фосфора в составе кристаллической структуры обусловливает высокие термостабильность и кислотостойкость полученных цеолитов, так как после обработки в 1 н. соляной кислоте величина адсорбции по воде 21,7-23,7 г/100 г, что почти в 2 раза больще, чем у прототипа, по кислороду 18,6-22,1 г/100 г, что также в 2-2,2 раза больще, чем у прототипа. Температура разрушения кристаллической структуры лежит в пределах 850-1010°С, что выше, чем у прототипа на 50-200°С. Величина адсорбции после про калки цеолита при 800°С составляет по воде 21,0 - 22,1 г/100 г по кислороду 16,418,4 г/100 г; что также выше, чем у прототипа в 10 и более раз.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения двойного ортофосфата алюминия и натрия | 1983 |

|

SU1148833A1 |

| Способ получения фосфорсодержащего цеолита типа фожазита | 1983 |

|

SU1130527A1 |

| Способ получения синтетического цеолита типа @ | 1981 |

|

SU998342A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА И СОРБЕНТ | 1993 |

|

RU2097124C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА NaA В КАЧЕСТВЕ ДЕТЕРГЕНТА | 2015 |

|

RU2603800C1 |

| ГЕЛЕОБРАЗУЮЩИЙ СОСТАВ | 2011 |

|

RU2472836C1 |

| ФЕРРИЕРИТ С МАЛЫМ РАЗМЕРОМ КРИСТАЛЛОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2640072C9 |

| Способ получения цезита | 1982 |

|

SU1066940A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ГРАНУЛИРОВАННЫХ ЦЕОЛИТОВ ТИПА А | 2012 |

|

RU2508250C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА СТРУКТУРНОГО ТИПА ZSM-5 БЕЗ ПРИМЕНЕНИЯ ТЕМПЛАТА | 2023 |

|

RU2813194C1 |

СПОСОБ ПОЛУЧЕНИЯ ФОСФОРСОДЕРЖАЩЕГО ЦЕОЛИТА ТИПА. NaA, включающий взаимодействие соединения алюминия, соединения кремния, соединения натрия и фосфорной кислоты, кристаллизацию полученного гидрогеля, отделение маточного раствора, промывку и сушку, отличающийся тем, что, с целью повышения термостабильности и кислотостойкости целевого продукта, в качестве соединения алюминия используют золь его гидроксида, содержащий соляную или азотную кислоту, при соотношении кислоты и оксида алюминия, равном

0,5 0,71,8 0,10,5

1,2 1,21,05 0,31,2

0,85 0,951,4 0,20,85

1,2 1,31,05 0,31,2

прототипу

1,1 1,81,6 -12,00,3366

9,90,2417,2

21,7 18,6

26,9 24,4

23,7 22,1

22,9 21,3

27,2 24,8

14,3 10,2

25,3 23,0

5По прототипу

26,7 23,8

12,2 4,6

Таблица2 25,2 23,9 24,5 Т9,Б

760 17,4 20,3 0,7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3355246, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ СТАБИЛИЗАЦИИ САМОСТОЯТЕЛЬНОГО ГАЗОВОГО РАЗРЯДА | 1991 |

|

RU2032279C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-04-30—Публикация

1983-11-11—Подача