Изобретение относится к области неорганической химии и химической технологии, а именно, к способам получения микропористых материалов со свойствами молекулярных сит и твердых кислот, имеющих катион-обменные свойства - кристаллических алюмосиликатов с упорядоченной пористой структурой (цеолитов).

Цеолиты структурного типа ZSM-5 (структуры MFI) находят широкое применение в различных процессах гетерогенного катализа. Традиционный гидротермальный синтез данных материалов является сравнительно трудоемким и продолжительным процессом, зачастую представляя собой сложный многостадийный процесс с изменением pH среды, несколькими стадиями кристаллизации, а также использованием дорогостоящих реактивов, в частности, органического шаблона (темплата). Кроме этого, отжиг темплата сопровождается образованием углекислого газа, что негативно влияет на окружающую среду. Низкий кремнеземный модуль (мольное отношение оксида кремния к оксиду алюминия) обеспечивает усиление кислотных свойства цеолитов, а именно к увеличению количества бренстедовских и льюисовских кислотных центров, что оказывает значительное влияние на возможность использования цеолитов структурного типа ZSM-5 в ряде кислотно-катализируемых процессов нефтехимии. Необходимо отметить, что согласно литературным данным [S. Li, X. Ren, В. Mezari, Y. Liu, P. Pornsetmetakul, A. Liutkova, N. Kosinov, E. J.M. Hensen. Direct synthesis of Al-rich ZSM-5 nanocrystals with improved catalytic performance in aromatics formation from methane and methanol. // Microporous and Mesoporous Materials 351 (2023) 112485], синтез цеолита ZSM-5 с кремнеземным модулем менее 30 является крайне непростой задачей. Поэтому актуальным является создание более эффективного способа получения цеолита MFI с низким кремнеземным модулем и без использования органического шаблона (темплата).

В настоящее время известны следующие подходы к синтезу цеолитов без использования темплата: синтез с затравкой, где используют предварительно синтезированные кристаллы, на которых наращивают цеолит; синтез с использованием различных алюмосиликатных систем в качестве источника кремния и алюминия и традиционный золь-гель синтез с использованием отдельных источников кремния и алюминия.

Известен способ получения цеолита структурного типа ZSM-5 без темплата с использованием каолинита в качестве источника и кремния, и алюминия (Pan F., Lu X., Wang Y., Chen S., Wang Т., Yan Y. Organic template-free synthesis of ZSM-5 zeolite from coal-series kaolinite. // Materials Letters, 2014, V. 115, PP. 5-8). Для получения метакаолина каолинит подвергают отжигу при 800°С в течение двух часов. Затем метакаолин обрабатывают 6N раствором соляной кислоты в течение двух часов при 90°С.Деалюминированный метакаолин (кремнеземный модуль 31,4) смешивают с раствором гидроксида натрия. Полученную суспензию измельчают на шаровой мельнице и помещают в стальные автоклавы для проведения кристаллизации при 180°С в течение 72 часов. После чего полученный продукт промывают деионизированной водой и сушат при 105°С в течение ночи.

Недостатками данного способа являются его многостадийность и длительное время кристаллизации. Кроме этого, используемый каолинит подвергали предварительно высокотемпературному отжигу и обработке соляной и азотной кислотой, что приводит к увеличению количества отходов и сточных вод.

Известен способ получения цеолита структурного типа ZSM-5 без темплата в две стадии (S.D. Kim, S.H. Noh, J.W. Park, W.J. Kim. Organic-free synthesis of ZSM-5 with narrow crystal size distribution using two-step temperature process. // Microporous and Mesoporous materials, 2006, V. 92, PP. 181-188.). Готовят раствор 1, растворяя в воде кремнезоль Ludox AS-40 и 10% масс.водный раствор гидроксида натрия. Для приготовления раствора 2 алюминат натрия растворяют в воде. Затем каждый из двух растворов перемешивают при комнатной температуре в течение 3 часов. Далее раствор 2 добавляют в раствор 1 и перемешивают еще 1 час.Затем проводили синтез в две стадии в 3-х различных комбинациях:

1) на первой стадии осуществляют процесс зародышеобразования при 190°С в течение 1-10 часов, на второй стадии осуществляют кристаллизацию 12-24 часа при 165°С;

2) на первой стадии осуществляют процесс зародышеобразования при 190°С в течение 2 часов, на второй стадии осуществляют кристаллизацию при 15-20 часов при 165°С;

3) на первой стадии осуществляют процесс зародышеобразования при 190°С в течение 2 часов, на второй стадии осуществляют кристаллизацию при 29-36 часов при 150°С.

Авторам удалось получить цеолит ZSM-5 с кремнеземным модулем 23 с использованием двухстадийной кристаллизации: 190°С в течение 6 часов на первой стадии кристаллизации и 165°С в течение 22 часов на второй стадии кристаллизации.

Недостатками данного способа являются многостадийность и продолжительность приготовления синтезной смеси, двухстадийность синтеза, а также высокая его продолжительность.

Известен бестемплатный двухстадийный метод синтеза цеолита ZSM-5 (Huang X., Wang Z. Synthesis of zeolite ZSM-5 small particle aggregates by a two-step method in the absence of an organic template. // Chinese journal of catalysis, 2011, V. 32, PP. 1702-1711.). Сначала готовят раствор 1: силикат натрия и гидроксид натрия растворяют в деионизированной воде при постоянном перемешивании. Затем готовят раствор 2, серную кислоту и сульфат алюминия растворяют в деионизированной воде. Далее раствор 2 медленно добавляют в раствор 1. Кристаллизацию проводят при перемешивании синтезной смеси в одну или в две стадии. Одностадийная кристаллизация: температура 190°С, время кристаллизации 16-22 часов, кремнеземный модуль цеолита 40-60; или температура 150°С, время кристаллизации 34-48 часов, кремнеземный модуль полученного цеолита 40-60. Двухстадийная кристаллизация: температура первой стадии кристаллизации 190°С, время кристаллизации 2-8 часов, температура второй стадии кристаллизации 150°С, время кристаллизации 10-26 часов, кремнеземный модуль полученного цеолита 40.

Недостатками данного способа являются: необходимость приготовления двух исходных растворов, длительные стадии кристаллизации, двухстадийность стадии кристаллизации, сравнительно высокий кремнеземный модуль цеолита. Использование серной кислоты является недостатком вследствие ее токсичности.

Известен СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКРЕМНЕЗЕМНОГО ЦЕОЛИТА ТИПА ZSM-5, описанный в патенте RU 1610777 С, опубл. 27.06.1995, включающий смешение источников кремния (силикагель), алюминия, гидроокиси щелочного металла и воды, гидротермальную кристаллизацию смеси при 150°С в течение 150 часов, последующее охлаждение смеси до 50°С со скоростью 5-10°С/ч, фильтрацию, промывку и сушку продукта, в котором с целью повышения степени кристалличности продукта, на смешение дополнительно подают амин или диамин, или триамин, или тетрамин, или аминоспирт и глицерин, или этиленгликоль, или диэтиленгликоль, или метилэтилкетон, или этанол, или изопропанол, или изобутанол в количестве, обеспечивающем их молярное соотношение с водой, равное (0,005 0,051) 1 соответственно. Недостатками данного способа являются использование структурообразующего реагента - органического темплата, сравнительно высокий кремнеземный модуль полученного цеолита (49), длительное время кристаллизации (150 часов), длительное время сушки (10 часов), наличие дополнительной стадии охлаждения в автоклаве со скоростью 5-10°С/ч, что приводит к усложнению синтеза.

Известен способ получения высококремнеземного цеолита, описанный в RU 1524395 А1. Изобретение касается получения высококремнеземных цеолитов, применяемых в качестве адсорбентов и компонентов катализаторов, и позволяет повысить степень кристалличности продукта и его адсорбционную емкость по гептану. В емкости с мешалкой смешивают реагент, содержащий кремний (силикагель, кремнезоль, алюмосиликат, жидкое стекло) с реагентами, содержащими алюминий (алюминат натрия, гидроокись алюминия, алюминиевые соли минеральных кислот), гидроокись натрия, раствор соли щелочного металла и воду до образования гидрогеля или суспензии состава, моль: (3-10) Na2O⋅Al2O3(20-100)⋅SiO2⋅(3-25)M n+2/nO(500-1500)H2O, где М - щелочной металл, входящий в состав минеральной соли. Полученную реакционную смесь гомогенизируют, помещают в автоклав и кристаллизуют при 120-200°С в течение 12-150 ч. После окончания основной стадии кристаллизации суспензию подвергают охлаждению до 50°С в условиях равномерного снижения температуры со скоростью 5-10°С в 1 ч, после чего цеолит отфильтровывают, промывают и сушат.Получают цеолит типа ZSM-5. Недостатками данного способа являются: длительная стадия кристаллизации (12-150 часов), сравнительно высокий кремнеземный модуль полученного цеолита (35-42), наличие дополнительной стадии охлаждения автоклавов со скоростью 5-10°С/мин, что приводит к усложнению синтеза. Кроме этого, в описанном примере требуется сушка в течение 10 часов, что также является недостатком данного способа.

Наиболее близким аналогом (прототип) является способ получения цеолита типа ZSM-5, описанный в патенте RU 2103226 С1, опубл. 27.01,1998. Способ включает смешение источников кремния, алюминия, щелочи и воды, выдерживание полученной реакционной смеси при температуре кристаллизации цеолита, повышение температуры цеолитсодержащей суспензии на 10-40°С и выдерживание при этой температуре 1-5 ч, не уменьшая кристалличность цеолита, охлаждение суспензии до 50°С со скоростью 5-10°С/ч, отделение цеолита от маточного раствора, промывку и сушку цеолита.

В качестве источника кремния используют силикагель. Синтез представляет собой многостадийный процесс:

- сначала реакционную смесь подвергают кристаллизации при 150°С в течение 72 часов, или при 190°С в течение 17 часов, или при 140°С в течение 64 часов;

- дополнительная стадия кристаллизации при 190°С в течение 2 часов, или при 200°С в течение 2 часов, или при 150°С в течение 5 часов; - охлаждение после дополнительной стадии кристаллизации со скоростью 5-10°С/мин до 50°С.

Недостатками данного способа являются: длительная стадия кристаллизации (17-72 часов), сравнительно высокий кремнеземный модуль полученного цеолита (40-49), наличие дополнительной стадии кристаллизации в течение 1-5 часов при температуре на 10-40°С выше, чем основная стадия кристаллизации, наличие дополнительной стадии охлаждения автоклавов со скоростью 5-10°С/ч, что приводит к усложнению синтеза. Кроме этого, в прототипе в ряде случаев используют моноэтаноламин в качестве органического темплата, что также является недостатком данного способа. Использование силикагеля с определенной степенью влажности также усложняет данный способ.

Задача настоящего изобретения заключается в разработке более простого способа получения цеолита структурного типа ZSM-5 (структуры MFI) без применения темплата, характеризующегося наличием лишь одной стадии кристаллизации, меньшей продолжительностью стадии кристаллизации, отсутствием стадии охлаждения автоклавов с заданной скоростью и формированием цеолита с низким кремнеземным модулем.

Решение поставленной задачи достигается тем, что в способе получения цеолита для гетерогенного катализа структурного типа ZSM-5 без применения темплата, включающем получение синтезной смеси путем смешения исходных компонентов: источника кремния - кремнезоля (водный коллоидный раствор оксида кремния), источника алюминия - алюмината натрия, гидроксида натрия в воде, проведение кристаллизации при повышенной температуре и давлении в тефлоновом автоклаве, фильтрование полученного продукта с выделением твердого осадка, его промывку дистиллированной водой, сушку и получение цеолита структурного типа ZSM-5, смешение всех исходных компонентов осуществляют одновременно в одну стадию при мольном соотношении компонентов в конечной смеси кремнезоль : вода: гидроксид натрия : алюминат натрия, равном 1:44,43:0,42:0,08, а кристаллизацию проводят в течение 330-360 минут в течение 330-360 минут в условиях гидротермально-микроволнового синтеза, обеспечивающего температуру реакционной массы 210-215°С. Предлагаемое изобретение позволяет:

- получить цеолит структурного типа ZSM-5 с низким кремнеземным модулем - 25 (в прототипе 40-49) за счет проведения стадии кристаллизации гидротермально-микроволновым методом;

- упростить процесс получения цеолита за счет сокращения продолжительности стадии кристаллизации в 2.8-3.1÷12-13 раз (до 5,5-6 часов), в сравнении с прототипом (17-72 часа для одностадийной кристаллизации), а также исключения второй стадии кристаллизации, необходимой в прототипе, и исключения стадии охлаждения с заданной скоростью в отличие от прототипа, что требует дополнительных энерго- и трудозатрат и сказывается в итоге на сложность процесса в целом;

Сущность изобретения заключается в следующем.

Готовят смесь, состоящую из кремнезоля, воды, гидроксида натрия и алюмината натрия. Полученную смесь помещают в герметичную емкость (автоклав) из инертного материала, например, в тефлоновый автоклав, выдерживающий давление 3,7 МПа с целью поддержания герметичности автоклава на протяжении всего времени синтеза, и подвергают кристаллизации под воздействием микроволнового излучения при температуре 210-215°С, в течение 330-360 минут.Мощность микроволнового излучения составляет 600 Вт, частота излучения 2,45 ГГц. Образовавшийся твердый осадок отделяют от жидкой фазы центрифугированием.

Полученный осадок промывают дистиллированной водой, сушат при температуре 190°С в течение 2,0 ч.

Ниже приведены примеры, иллюстрирующие изобретение, но не ограничивающие его.

Пример 1

Проводят приготовление исходной смеси. В плоскодонную колбу с магнитной мешалкой заливают 84 мл дистиллированной воды. Затем в нее при перемешивании добавляют 1,75 г гидроксида натрия, 0,7 г алюмината натрия, 12,1 мл кремнезоля (40% оксида кремния). Перемешивание проводят до полной гомогенизации смеси. Затем данную смесь помещают в тефлоновый автоклав (с заданным предельным давлением 3,7 МПа) и в микроволновой установке SpeedWave Berghof - 4 (мощность микроволнового излучения составляет 600 Вт, частота излучения 2,45 Ггц) подвергают воздействию микроволнового излучения, обеспечивающего температуру реакционной массы 210°С, в течение 330 минут (5.5. часа).

Образовавшуюся в автоклаве суспензию подвергают центрифугированию в ультрацентрифуге при частоте вращения 2000 об/мин. Затем сливают фильтрат, а твердый белый осадок промывают дистиллированной водой. После этого проводят его сушку в муфельной печи при температуре 190°С в течение 2 часов.

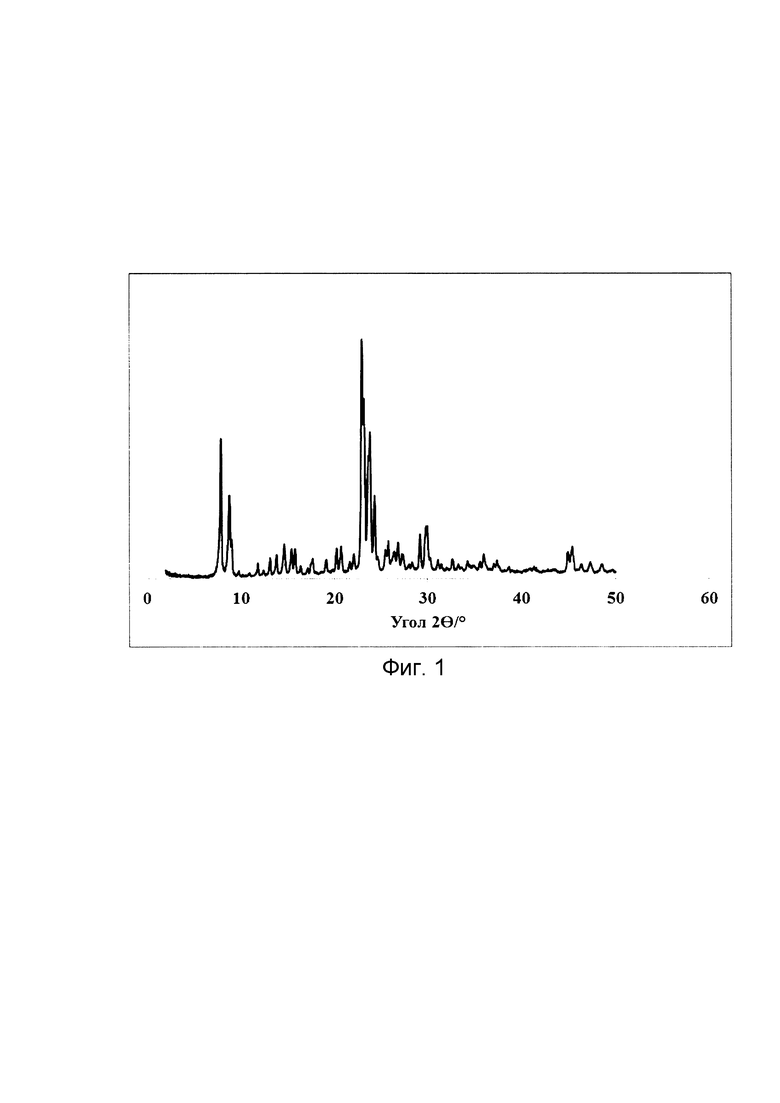

Образующийся продукт - цеолит структурного типа ZSM-5. Для определения фазового состава синтезированного материала методом рентгеновской дифрактометрии используют дифрактометр Rigaku MiniFlex 600 и базу данных международного центра дифракционных данных (International Center for Diffraction Data - ICDD)). На фиг.1 представлена дифрактограмма порошка получаемого продукта, которая подтверждает наличие фазы цеолита MFI, о чем свидетельствует наличие характеристических пиков в интервале 8-9° и 23-25° угла 2θ.

Кремнеземный модуль синтезированного цеолита, согласно данным рентгенофлуоресцентного анализа, равен 25. Для определения элементного состава синтезированного материала методом рентгенофлуоресцентного анализа используют прибор Thermo ARL Perform'x Sequential XFR. В синтезированном материале массовая доля оксида кремния составила 86,82%, что соответствует 1.447 моль в расчете на 100 г цеолита; массовая доля оксида алюминия составила 5,84% масс, что соответствует 0.0573 моль в расчете на 100 г цеолита. Это соответствует значению кремнеземного модуля (мольное отношение количества оксида кремния к оксиду алюминия) в синтезированном цеолите равному 25.

Пример 2

Проводят приготовление исходной смеси. В плоскодонную колбу с магнитной мешалкой заливают 80 мл дистиллированной воды. Затем в нее при перемешивании добавляют 1,7 г гидроксида натрия, 0,7 г алюмината натрия, 12,1 мл кремнезоля (40% оксида кремния). Перемешивание проводят до полной гомогенизации смеси. Затем данную смесь помещают в тефлоновый автоклав с заданным предельным давлением 3,7 МПа и в микроволновой установке SpeedWave Berghof - 4 (мощность микроволнового излучения составляет 600 Вт, частота излучения 2,45 Ггц) подвергают воздействию микроволнового излучения, обеспечивающего температуру реакционной массы 215°С, в течение 360 минут (6 часов).

Образовавшуюся в автоклаве суспензию подвергают центрифугированию в ультрацентрифуге при частоте вращения 2000 об/мин. Затем сливают фильтрат, а твердый белый осадок промывают дистиллированной водой. После этого проводят его сушку в муфельной печи при температуре 190°С в течение 2 часов.

Образующийся продукт - цеолит структурного типа ZSM-5. Дифрактограмма порошка получаемого продукта подтверждает наличие фазы цеолита MFI, о чем свидетельствует наличие характеристических пиков в интервале 8-9° и 23-25° угла 2θ. Кремнеземный модуль согласно данным рентгенофлуоресцентного анализа равен 25.

Пример 3

Проводят приготовление смеси. В плоскодонную колбу с магнитной мешалкой заливают 88 мл дистиллированной воды. Затем в нее при перемешивании добавляют 1,8 г гидроксида натрия, 0,7 г алюмината натрия, 12,1 мл кремнезоля (40% оксида кремния). Перемешивание проводят до полной гомогенизации смеси. Затем данную смесь помещают в тефлоновый автоклав (с заданным предельным давлением 3,7 МПа) и в микроволновой установке SpeedWave Berghof - 4 (мощность микроволнового излучения составляет 600 Вт, частота излучения 2,45 Ггц) подвергают воздействию микроволнового излучения, обеспечивающего температуру реакционной массы 212°С, в течение 345 минут (5,75 часа).

Образовавшуюся в автоклаве суспензию подвергают центрифугированию в ультрацентрифуге при частоте вращения 2000 об/мин. Затем сливают фильтрат, а твердый белый осадок промывают дистиллированной водой. После этого проводят его сушку в муфельной печи при температуре 190°С в течение 2 часов.

Образующийся продукт - цеолит структурного типа ZSM-5. Дифрактограмма порошка получаемого продукта подтверждает наличие фазы цеолита MFI, о чем свидетельствует наличие характеристических пиков в интервале 8-9° и 23-25° угла 2θ. Кремнеземный модуль согласно данным рентгенофлуоресцентного анализа равен 25.

Проведение способа при использовании компонентов смесей иных мольных соотношениях, входящих в соответствующие вышеоговоренные соотношения, приводит к аналогичным результатам.

Проведение способа при соотношениях, выходящих за рамки указанных интервалов не приводит к желаемым результатам. Аналогичная зависимость относится и к режимным условиям воздействия микроволнового излучения при проведении описываемого способа.

Таким образом, предлагаемый способ позволяет значительно упростить технологию получения цеолита структурного типа ZSM-5 без темплата, снизить время получения данного материала, исключить дополнительные стадии кристаллизации и охлаждения с заданной скоростью. По сравнению с прототипом удалось получить более низкий кремнеземный модуль - 25, что позволяет усилить его кислотные свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ЦЕОЛИТА СТРУКТУРНОГО ТИПА ZSM-5 В ПРОТОННОЙ ФОРМЕ | 2022 |

|

RU2787374C1 |

| КОМПОЗИТ НА ОСНОВЕ НАНОРАЗМЕРНОГО ЦЕОЛИТА СТРУКТУРНОГО ТИПА ZSM-5 В ПРОТОННОЙ ФОРМЕ И КАРБИДА КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2799782C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ЦИНКСОДЕРЖАЩЕГО ЦЕОЛИТА СТРУКТУРНОГО ТИПА ZSM-5 В ПРОТОННОЙ ФОРМЕ ДЛЯ ГЕТЕРОГЕННОГО КАТАЛИЗА | 2024 |

|

RU2827337C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ЦЕОЛИТА СТРУКТУРНОГО ТИПА ZSM-5 С ДОПОЛНИТЕЛЬНОЙ ПОРИСТОСТЬЮ ВНУТРИ ЧАСТИЦ И МЕЖДУ ЧАСТИЦАМИ | 2022 |

|

RU2800109C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ МИКРОПОРИСТОГО ЦЕОЛИТА И КАРБИДА КРЕМНИЯ | 2020 |

|

RU2725586C1 |

| Способ получения цеолита со структурой типа ферриерит | 2023 |

|

RU2807864C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ МИКРОПОРИСТОГО ЦЕОЛИТА И МЕЗОПОРИСТОГО ОКСИДА КРЕМНИЯ | 2016 |

|

RU2613516C1 |

| СПОСОБ КОНВЕРСИИ ИЗОБУТАНОЛА | 2021 |

|

RU2768153C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА MFI | 2017 |

|

RU2640236C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА MEL | 2018 |

|

RU2712549C1 |

Изобретение относится к области неорганической химии и химической технологии, а именно к способам получения микропористых материалов со свойствами молекулярных сит и твердых кислот, имеющих катион-обменные свойства - кристаллических алюмосиликатов с упорядоченной пористой структурой (цеолитов). Предложен способ получения цеолита для гетерогенного катализа структурного типа ZSM-5 без применения темплата, в котором в качестве источника кремния используют кремнезоль, смешение всех исходных компонентов осуществляют одновременно в одну стадию при мольном соотношении компонентов в реакционной смеси кремнезоль : вода : гидроксид натрия : алюминат натрия, равном 1:42,3-46,5:0,4-0,43:0,08, а кристаллизацию проводят в условиях гидротермально-микроволнового синтеза, обеспечивающего температуру реакционной массы 210-215°С, в течение 330-360 минут. Технический результат - сокращение продолжительности стадии кристаллизации, возможность получения цеолита структурного типа ZSM-5 с меньшим кремнеземным модулем. 1 ил., 3 пр.

Способ получения цеолита для гетерогенного катализа структурного типа ZSM-5 без применения темплата, включающий получение реакционной смеси путем смешения исходных компонентов: источника кремния - кремнезоля, источника алюминия - алюмината натрия, гидроксида натрия в воде, проведение кристаллизации при повышенной температуре и давлении в тефлоновом автоклаве, фильтрование полученного продукта с выделением твердого осадка, его промывку дистиллированной водой, сушку с получением цеолита структурного типа ZSM-5 в натриевой форме, отличающийся тем, что смешение всех исходных компонентов осуществляют одновременно в одну стадию при мольном соотношении компонентов в реакционной смеси кремнезоль : вода : гидроксид натрия : алюминат натрия, равном 1:42,3-46,5:0,4-0,43:0,08, а кристаллизацию проводят в одну стадию в условиях гидротермально-микроволнового синтеза, обеспечивающего температуру реакционной массы 210-215°С, в течение 330-360 минут.

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА | 2000 |

|

RU2174952C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЫСОКОКРЕМНЕЗЕМНОГО ЦЕОЛИТА | 2010 |

|

RU2457179C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКРЕМНЕЗЕМНЫХ ЦЕОЛИТОВ | 1999 |

|

RU2156735C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКРЕМНЕЗЕМНЫХ ЦЕОЛИТОВ | 1997 |

|

RU2103226C1 |

| CN 106745053 A, 31.05.2017 | |||

| S.D | |||

| Kim, S.H | |||

| Noh, J.W | |||

| Park, W.J | |||

| Kim | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| // Microporous and Mesoporous materials, 2006, V | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Водяные лыжи | 1919 |

|

SU181A1 |

Авторы

Даты

2024-02-07—Публикация

2023-03-30—Подача