сл

N9

СО СЛ

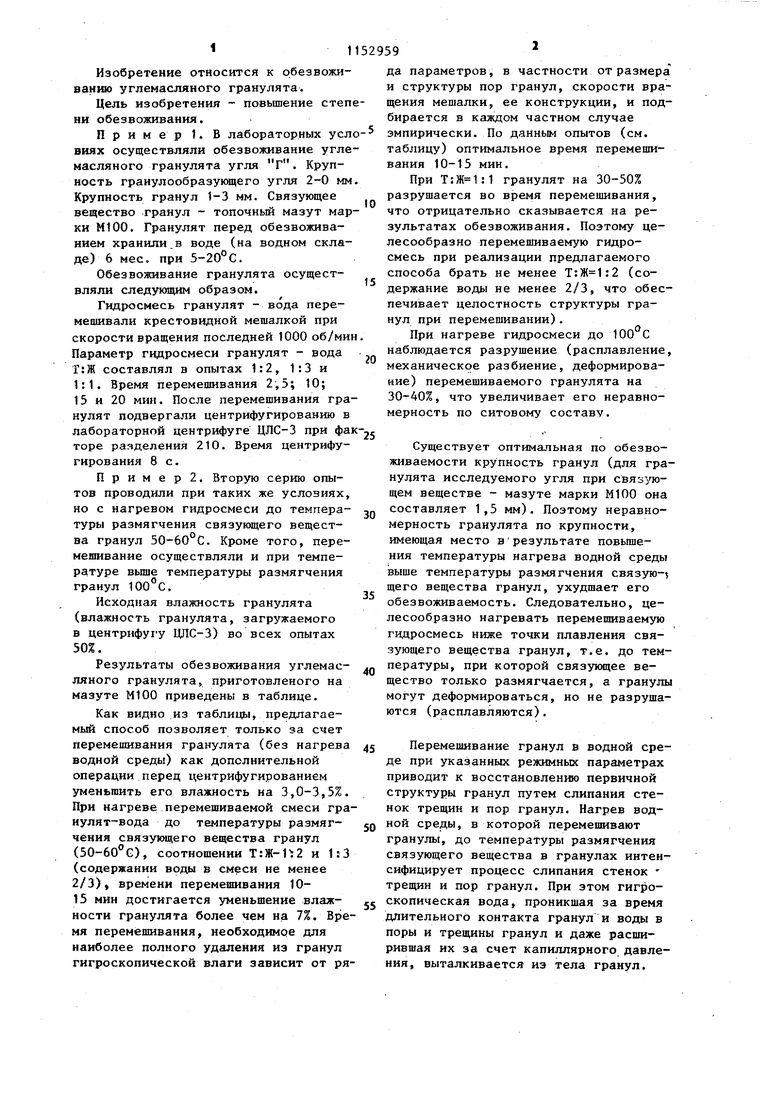

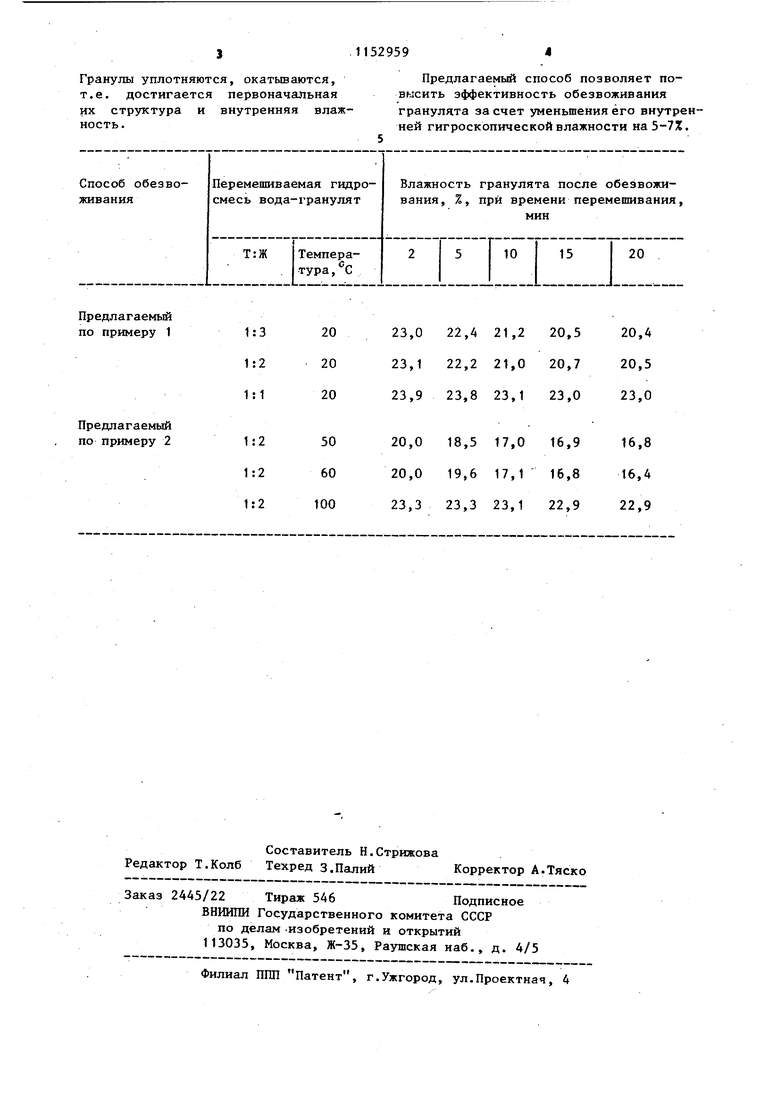

со Изобретение относится к обезвоживанию углемасляного гранулята. Цель изобретения - повьппение степ ни обезвоживания. Пример 1. В лабораторных уел ВИЯХ осуществляли обезвоживание угле масляного гранулята угля Г. Крупность гранулообразукнцего угля 2-0 мм Крупность гранул 1-3 мм. Связующее вещество гранул - топочный мазут мар ки Ml00. Гранулят перед обезвоживанием хранили.в воде (на водном складе) 6 мес. при 5-20°С. Обезвоживание гранулята осуществляли следующим образом. Гидросмесь гранулят - вода перемешивали крестовидной мешалкой при скорости вращения последней 1000 об/ми Параметр гидросмеси гранулят - вода Г:Ж составлял в опытах 1:2, 1:3 и 1:1. Время перемешивания 2,5; 10; 15 и 20 мин. После перемешивания гра нулят подвергали центрифугированию в лабораторной центрифуге ЦЛС-3 при фа торе разделения 210. Время центрифугирования 8с. П р и м е р 2. Вторую серию опытов проводили при таких же условиях, но с нагревом гидросмеси до температуры размягчения связующего вещества гранул 50-60°С. Кроме того, перемешивание осуществляли и при температуре выше темпед)атуры размягчения гранул 100°С. Исходная влажность гранулята (влажность гранулята, загружаемого в центрифугу ЦЛС-3) во всех опытах 50%. Результаты обезвоживания углемасляного гранулята, приготовленого на мазуте Ml00 приведены в таблице. Как видно из таблицы, предлагаемый способ позволяет только за счет перемешивания гранулята (без нагрева водной среды) как дополнительной операции перед центрифугированием уменьшить его влажность на 3,0-3,5%. При нагреве перемешиваемой смеси гра нулят-вода до температуры размягчения связующего вещества гранул (50-60°С), соотношении Т:Ж-П2 и 1:3 (содержании воды в смеси не менее 2/3), времени перемешивания 1015 мин достигается уменьшение влажности гранулята более чем на 7%. Вре мя перемешивания, необходимое для наиболее полного удаления из гранул гигроскопической влаги зависит от ря да параметров, в частности от размера и структуры пор Гранул, скорости вращения мешалки, ее конструкции, и подбирается в каждом частном случае эмпирически. По данным опытов (см. таблицу) оптимальное время перемешивания 10-15 мин. При гранулят на 30-50% разрушается во время перемешивания, что отрицательно сказывается на результатах обезвоживания. Поэтому целесообразно перемешиваемую гидросмесь при реализации предлагаемого способа брать не менее (содержание воды не менее 2/3, что обеспечивает целостность структуры гранул при перемешивании). При нагреве гидросмеси до 100 С наблюдается разрушение (расплавление, механическое разбиение, деформирование) перемешиваемого гранулята на 30-40%, что увеличивает его неравномерность по ситовому составу. Существует оптимальная по обезвоживаемости крупность гранул (для гранулята исследуемого угля при связующем веществе - мазуте марки Ml00 она составляет 1,5 мм). Поэтому неравномерность гранулята по крупности, имеющая место в результате повьш1ения температуры нагрева водной среды выше температуры размягчения связую-$ щего вещества гранул, ухудшает его обезвоживаемость. Следовательно, целесообразно нагревать перемешиваемую гидросмесь ниже точки плавления связующего вещества гранул, т.е. до температуры, при которой связующее вещество только размягчается, а гранулы могут деформироваться, но не разрушаются (расплавляются). Перемешивание гранул в водной среде при указанных режимных параметрах приводит к восстановление первичной структуры гранул путем слипания стенок трещин и пор гранул. Нагрев водной среды, в которой перемешивают гранулы, до температуры размягчения связующего вещества в гранулах интенсифицирует процесс слипания стенок трещин и пор гранул. При этом гигроскопическая вода, проникшая за время длительного контакта гранул и воды в поры и трещины гранул и даже расширившая их за счет капиллярного давления, выталкивается из тела гранул.

Гранулы уплотняются, окатьшаются, т.е. достигается первоначальная их структура и внутренняя влажность.

Предлагаемый способ позволяет повысить эффективность обезвоживания гранулята за счет уменьшения его внутренней гигроскопической влажности на5-7Ж.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки угля к гидравлическому транспортированию с последующим обезвоживанием | 1983 |

|

SU1158460A1 |

| Способ обогащения и обезвоживания угля | 1988 |

|

SU1549595A1 |

| Способ обезвоживания угольной гидросмеси | 1982 |

|

SU1125050A1 |

| Способ подготовки гранулята к гидравлическому транспортированию | 1983 |

|

SU1133197A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВОДОУГОЛЬНОГО ТОПЛИВА | 2004 |

|

RU2268289C1 |

| Способ подготовки углемаслянного гранулята к сжиганию в топке | 1984 |

|

SU1262204A1 |

| Способ масляной грануляции угля из суспензии уголь-вода | 1982 |

|

SU1174464A1 |

| Способ подготовки углемасляного гранулята к сжиганию в топке | 1988 |

|

SU1537964A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУД И РОССЫПЕЙ | 1992 |

|

RU2047381C1 |

| Способ подготовки угля к гидротранспорту | 1982 |

|

SU1082723A1 |

1. СПОСОБ ОБЕЗВОЖИВАНИЯ УГЛЕМАСЛЯНОГО ГРАНУЛЯТА после хранения в воде, включающий механическое отделение гранул от воды, отличающийся тем, что, с целью повышения степени обезвоживания, перед отделением воды смесь гранулят - вода перемешивают. 2.Способ по п. 1, отличающийся тем, что смесь гранулят вода нагревают до температуры размягчения связующего вещества гранул. 3.Способ по пп. 1и2, отличающийся тем, что количество воды в смеси гранулят - вода составляет не менее 2/3 по массе. 4.Способ по пп. 1 - 3 , о т л ичающийся тем, что перемешивание осуществляют в течение 1015 мин.

Предлагаемый 1:3 20 по примеру 1 1:2 20 1:1 20

Предлагаемый 23,0 22,4 21,2 20,5 20,4 23,1 22,2 21,0 20,7 20,5 23,9 23,8 23,1 23,0 23,0

| Богенштейнедр Б | |||

| и др | |||

| Обогащение тонких угольных шламов методом селективной агломерации | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1985-04-30—Публикация

1983-05-24—Подача