фиг. 1

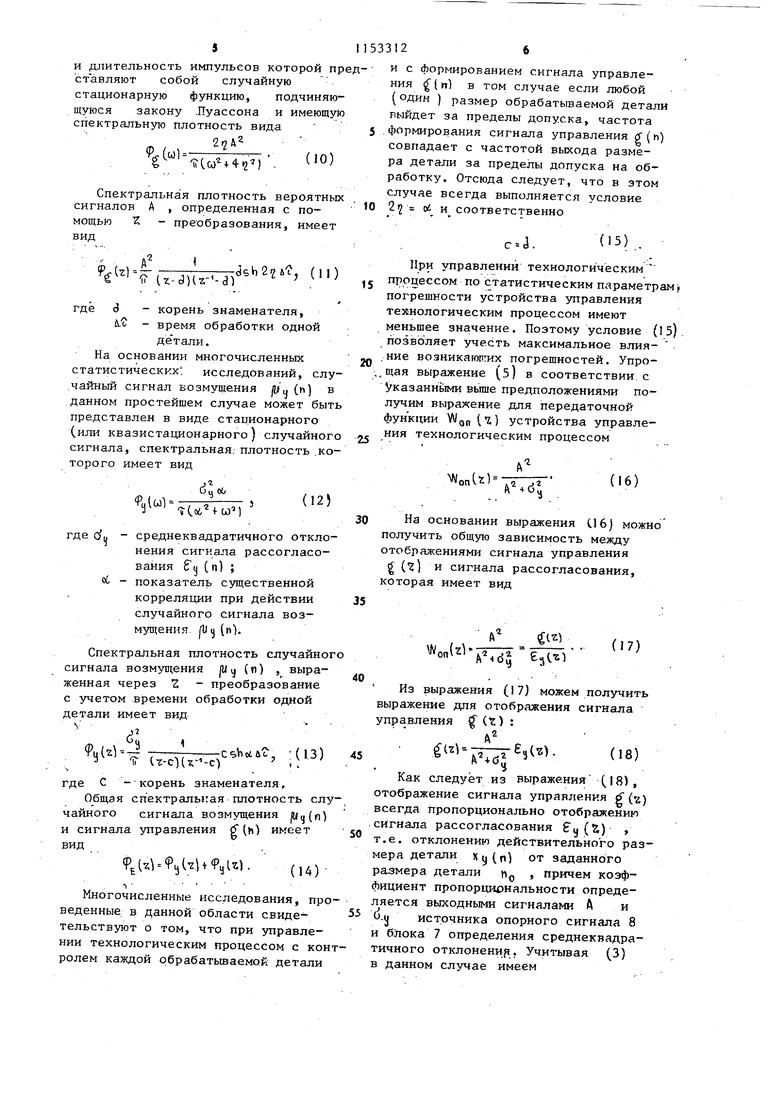

2. Устройство по П.1, о т л и чающееся тем, что механизм регулирования содержит первый и второй квадраторы, соединенные входами со вторым и третьим входами механизма регулирования, а выходами - с пер- рования.

вым и вторым входами дели-теля, соединенного выходом с первым входом умножителя, соединенного вторым входом и выходом соответственно с первыми входом и выходом механизма регули

| название | год | авторы | номер документа |

|---|---|---|---|

| Самонастраивающаяся система комбинированного регулирования | 1985 |

|

SU1254433A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РАБОЧИМ ЦИКЛОМ ПОПЕРЕЧНОЙ ПОДАЧИ ПРИ ШЛИФОВАНИИ | 2007 |

|

RU2355556C2 |

| Система управления электроприводом | 1979 |

|

SU824135A1 |

| Устройство для автоматического управления процессом дегидрирования углеводородов | 1987 |

|

SU1414842A1 |

| Регулятор мощности дуговой многофазной электропечи | 1986 |

|

SU1399897A1 |

| АДАПТИВНАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ПРОЦЕССА КОНТРОЛЯ НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ | 1990 |

|

RU2042168C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОЧИМ ЦИКЛОМ ПОПЕРЕЧНОЙ ПОДАЧИ ПРИ ШЛИФОВАНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2454310C1 |

| Система для автоматического управления металлорежущим станком | 1977 |

|

SU738832A1 |

| Способ и устройство автоматического распознавания типа манипуляции радиосигналов | 2017 |

|

RU2665235C1 |

| Многоканальная система экстремальногоРЕгулиРОВАНия | 1979 |

|

SU824141A1 |

1. УСТРОЙСТВО УПРАВЛЕНИЯ ТЕХНОШ)ГИЧЕСКИМ ПРОЦЕССОМ, содержащее измеритель рассогласования, подключенный выходом ко входу блока определения среднеквадратичного отклонения и первому входу блока управления, соединенного вторым входом с выходом источника опорного сигнала, а выходом - с первым входом механизма регулирования, о т л и ч а ющ е е с я. тем, что, с целью повышения динамической точности устройства, в нем выходы блока определения среднеквадратичного отклонения и источника опорного сигнала соединены соответственно со вторым и третьим входами механизма регулирования. (Л СП оо У(п) со

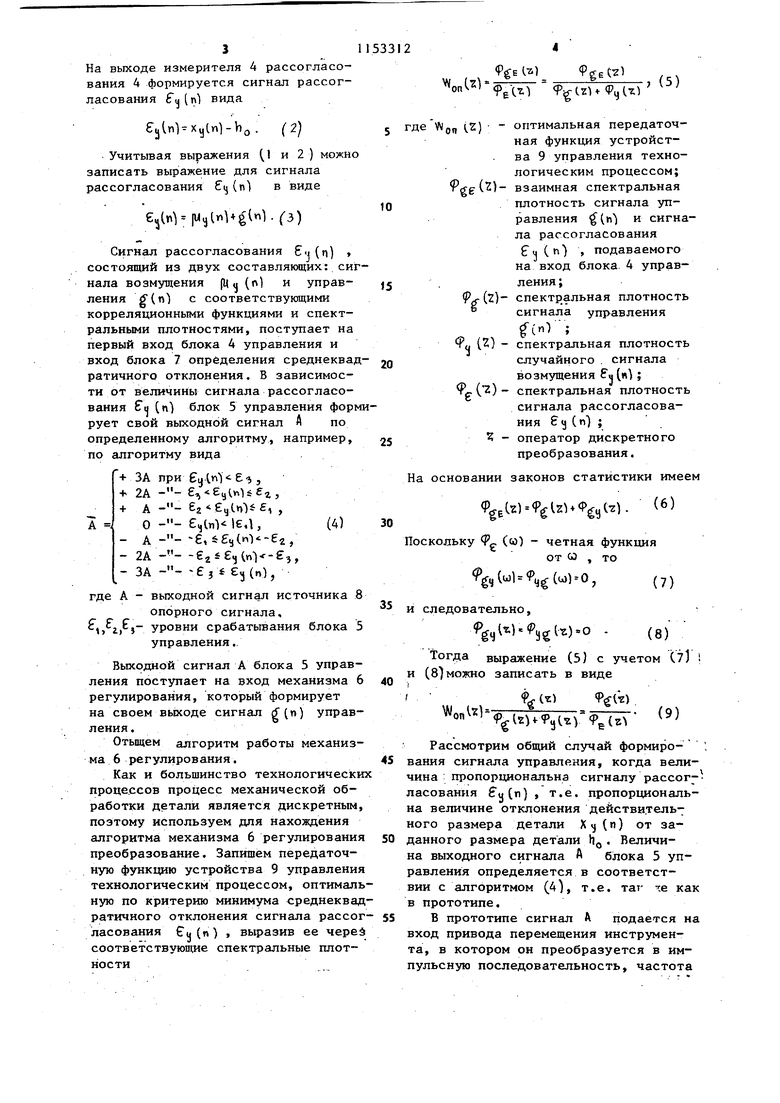

, Изобретение относится.к управлению металлорежущими технологическими процессами и .жет быть применено при управлении металлорежущими станками. Цель изобретения - повышение дин . мичеекой точности устройства. На фиг« 1 предстаэлена 4ункциональная схема устройства;на фиг,2- струк- турная схема механизма регулирования. Устройство содержит технологический процесс 1,задатчик2 размера детали,д чик 3размера детали,измеритель4 рассогласования, блок 5управления,механизм 6 регулирования, блок 7 определения среднеквадратичного отклонения источник 8-- опорного сигнала, устройс во 9 управления технологическим процессом, первый и второй квадраторы IО и П , делитель 12, умножитель 13 процесс 14 обработки, сумматоры 15и16, ho - выходной сигнал задатчика размера детали 2, т.е. сигнал задания - заданный размер детали, X(j - выходной сигнал датчика 3 размера детали, т.е. регулируемая величина - действительный размер детали, f« - выходной сигнал измерителя 4 рассогласования т.е. сигнал рассогласованияj А - выходной сигнал блока 5 управления А - выходной сигнал источника 8 опо ного сигнала, du - выходной сигнал блока 7 Определения среднеквадратичного отклонения 7, выходной сигнал механизма 6 регулирования, т.е. сигнал управления, /И - сигнал возмущения. Устройство работает следующим образом. . Обрабатьшаемая деталь поступает на позицию обработки металлорежущего станка, и обрабатывается до заданного размера детали Ьо , установленного, в процессе предпусковой наладки металлорежущего станка. В данном случае под технологическим процессом понимается процесс обра- . ботки детали на металлорежущем станке. Операция предпусковой наладки станка на заданной размер детали h на фиг. I условно изображена в виде функциональной связи между задатчиком размера детали 2 и технологическим процессом 1 . При обработке 1. -ой детали на технологический процесс 1 воздействует управляютий сигнал (п) с выхода устройства:УПравления технологическим процессом, полученный на основе измерения размера (г-П-ой детали, и сигнал возмущения /U(n) . Сигнал управления rf(n) воздействует- на привод перемещения инструмента станка, оказывая тем самым воздействие на технологический процесс I. Учитывая то, что технологический процесс 1, т.е. металлорежущий станок в процессе обработки детали представляет собой простой сумматор, можно записать выражение регулируемой величины Хц (п) для п -ой детали в следующем виде , X,j(n) My(n)+((nbho ,, .(/} -де (п) - сигнал управления; NO сигнал задания; (lJij(p) сигнал возмущения, имеющего случайный характер. . Датчик 3 размера детали измеряет азмер П -ой детали и формирует на воем выходе сигнал, пропорциональый этому размеру. Выходной сигнал X у ( п) датчика 3 размера детали оступает на вход измерителя 4 расогласования, на второй вход кото- ого поступает сигнал заданияh, выхода задатчика 2 размера детал1н., 3 На выходе измерителя 4 рассогласования 4 формируется сигнал рассогласования fu п) вида jjUl-Xytnl-b,,. (2) Учитывая выражения 1 и 2 ) можно записать выражение для сигнала рассогласования fij(n) в виде e.j( (З) Сигнал рассогласования i (п) состоящий из двух составлякицих: си нала возмущения (Ц« (г и управления g(n) с соответствующими корреляционными функциями и спектральными плотностями, поступает на первый вход блока 4 управления и вход блока 7 определения среднеква ратичного отклонения. В зависимости от величины сигнала рассогласования а (п) блок 5 управления фор рует свой выходной сигнал А по определенному алгоритму, например, по алгоритму вида + ЗА ) 3 5 + 2А е,, + А бг vEytnl f, , О ,,(4) -А -е, , -2А ,, -ЗА ejie,j(n), где А - выходной сигнал источника опорного сигнала, С гг уровни срабатывания блока управления. Выходной сигнал А блока 5 управ ления поступает на вход механизма регулирования, который формирует на своем выходе сигнал (п) управ ления . Отыщем алгоритм работы механиз ма 6 регулирования. Как и большинство технологическ процессов процесс механической обработки детали является дискретным поэтому используем для нахождения алгоритма механизма 6 регулировани преобразование. Запишем передаточную функцию устройства 9 управлени технологическим процессом, оптимал ную по критерию минимума среднеква ратичного отклонения сигнала рассо ласования вц(п) , выразив ее чере соответствующие спектральные плотности U) PgeC) Т СгиФч т) (Z - оптимальная передаточная функция устройства 9 управления технологическим процессом; Pgg-()- взаимная спектральная плотность сигнала управления (п} и сигнала рассогласования fu (п) , подаваемого на вход блока. 4 управления;ipx- (Z}- спектральная плотность ° сигнала управления g(«V; Чи (2) - спектральная плотность случайного . сигнала возмущения ч( Ф (2) - спектральная плотность сигнала рассогласования f у Сп) ; - оператор дискретного преобразования. овании законов статистики имеем ). (6) ьку ф (щ) - четная функция от W , то (ы1 .О, (7) овательно, gч g)o - (8) да выражение (5) с учетом C7J i ожно записать в виде Ф W ) o.U) )-Pi)UV (z смотрим общий случай формиро- , сигнала управления, когда велипропорциональна сигналу рассогния ч() т.е. пропорциональичине отклонения действительазмера детали (п) от зао размера детали h. Величиодного сигнала А блока 5 упия определяется в соответсталгоритмом (4), т.е. таг -се как отипе, рототипе сигнал А подается на ривода перемещения инструменкотором он преобразуется в имую последовательность, частота 5 и длительность импульсов которой пр ставляют собой случайную стационарную функцию, подчиняющуюся закону .Пуассона и имеющуто спектральную плотность вида 4co +4i2) Спектральная плотность вероятных сигналов А , определенная с помощью t - преобразования, имеет вид О ф т --dshSvAt, (11) ff (z-d)) - где d - корень знаменателя, - время обработки одной детали. На основании многочисленных статистических исследований, слу чайный сигнал возмущения |Уи (h) в данном простейшем случае может быть представлен в виде стационарного (или квазистационарного) случайного сигнала, спектральная, плотность .которого имеет вид 7Соб Ш) среднеквадратичного отклонения сигнала рассогласования 6(j (п) ; ot - показатель существенной корреляции при действии случайного сигнала возмущения. fUij (п). Спектральная плотность случайног сигнала возмущения /Ui (я) , выраженная через Z - преобразование с учетом времени обработки одной детали имеет вид c hciuo., ;(1.3) Ст-с)(х--с) где С -корень знаменателя. Общая спектральная плотность слу чайного сигнала возмущения |«(п) и сигнала управления g (и) имеет вид.. )). (,4). . Многочисленные исследования, про веденные в данной области свидетельствуют б том, что при управлении технологическим процессом с кон ролем каждой обрабатываемой детали 126 и с формированием сигнала управления ((п) в том случае если любой (один ) размер обрабатываемой детали выйдет за пределы допуска, частота формирования сигнала управления $ (h) совпадает с частотой выхода размера детали за пределы допуска на обработку. Отсюда следует, что в этом случае всегда выполняется условие 2 и соответственно При управлений технологическим процессом по статистическим параметрам|i погрешности устройства управления технологическим процессом имеют меньшее значение. Поэтому условие (15). позволяет учесть максимальное влия. ние возникаюпгих погрешностей. Упроп ая выражение (5) в соответствие с Указанньми Bbmie предположениями получим выражение для передаточной функции WQ (j) устройства управления технологическим процессом NonU)На основании выражения С16) можно получить общую зависимость между отображениями сигнала управления g (z) и сигнала рассогласования, которая имеет вид Von(2 Из выражения (17) можем получить выражение для отображения сигнала управления (t: : 2 ). (18) Как следует из выражения (18), отображение сигнала управления 6 (т:) всегда пропорционально отображению сигнала рассогласования (;) , т.е. отклонению действительного размера детали Ху(п) от заданного размера детали ti причем коэффициент пропорциональности определяется выходными сигналами А и О.у источника опорного сигнала 8 и блока 7 определения среднеквадратичного отклонение. Учитывая (3) в данном случае имеем , :C)(T)l.; (19) После соответствующих преобразований выражение (18) при нулевых начальных условиях получаем выраже|Нме для сигнала управления ь) %Ы()В общем случае при использовании в блоке 4 управл1ения известного алгоритма, например типа (4), формирующего сигнал А в зависимости от сигнала рассогласования f(j(n) , и учитывая выражение (l 9) получаем окончательное выражение для сигнала управления ig(n) ; --А gin) (21) Величина выходного сигнала i бло ка 4 управления определяетсяi по алгоритму (4), величина сигнала А задается источником 8 опорного сигн ла, среднеквадратичное отклонение б сигнала рассогласоваиия,так же определяется по известной методи ке по коиечному или скользящему чис лу обработанных деталей, но не мене двадцати деталей в выборке. Таким образом, получаем выражени для алгоритма (20), по которому раб тает механизм регулирования 6. В со ответствии с алгоритмом (20) разработана структурная схема механизма регулирования (фиг.2). С выхода мехаиизма 6 регулирования сигнал упра ления поступает на вход привода пер мещения инструмента станка, которьА изменяет положение инструмента отно сительно обрабатываемой детали. В дальнейшем процесс обработки повтор ется. В качестве примера, поясияющего приицип работы механизма 6 регулирования, можно рассмотреть управление техиологическим процессом механической обработки детали, при кото ром блок 4 управления работает по алгоритму, пороговые уровни которого равны 8 0,10 мм; f «0,20 м « 0,30 мм. 115331 5 10 8 В соответствии с указанным алгоритмом блока 4 управления профрезирована партия язычковых трикотажных игол с ручной настройкой сигналу упг равления (nV На основании статис тической обработки случайного сигнала (размера обрабатываемой детали/ получаем: математическое ожидание достаточно близкое к нулю гпп 0,3 мкм, среднеквадратичное отклонение 6,9 мкм. ( При использовании в устройстве управления технологическим процессом алгоритма (20) выходной сигнал блока 4 управления скорректирован в соответствии с выражением (21), т.е. механизм регулирования 6 обеспечивает деление квадрата выходного сигнала А источника 8 опорного сигнала На квадрат среднеквадратичного отклонения du сигнала рассогласования frf (п) с последующим умножением на вь1х.одной сигнал А блока .4 управления. Согласно выражению (21)определим скорректированный сигнал управления (п) для случая фрезирования пазов трикотажных игол в соответствии . с именицимися параметрами технологического процесса | г 6 ,756. С использованием скорректированного таким образом сигнала управле.ния быпа профрезероваиа партия игл. Статистическая обработка дала следующие результаты: т и -0,6 мкм, jd 5,3 мкм. Параметры точности процесса свидетельствуют о том, что с использованием скорректированного сигнала управления рассеиваине размеров J oлoжeния паза иглы уменьшается путем исключения из обклей погреш-: иости обработки случайной функциональной составляющей. Использование изобретения позволя ют повысить динамическую точность системы примерио на 20% за счет иезиачительного ухудшения ее статической точности на 50%.

| Бурдун Г.Д | |||

| и др | |||

| Регулирование качества продукции средствами Издательстактивного контроля | |||

| М., 207-209 | |||

| во стандартов, 1973, с, Там же, с | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

Авторы

Даты

1985-04-30—Публикация

1983-04-26—Подача