(54) СИСТЕМА ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ МЕТАЛЛОРЕЖУЩИМ СТАЦКОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической подналадки системы спид | 1973 |

|

SU484046A1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ ГЕОМЕТРИЧЕСКОЙ ТОЧНОСТИ И РАЗМЕРНОЙ НАСТРОЙКИ ВЫСОКОТОЧНОГО МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1997 |

|

RU2116869C1 |

| Способ автоматической подналадки инструмента и устройство для его осуществления | 1986 |

|

SU1313649A1 |

| Устройство для автоматической подналадки резца | 1974 |

|

SU516471A1 |

| Способ размерной пульсирующей подналадки | 1987 |

|

SU1491680A1 |

| Устройство для измерения износа ре-жущЕгО иНСТРуМЕНТА | 1978 |

|

SU829352A2 |

| Устройство для контроля положения шлифовального круга станка | 1987 |

|

SU1421505A1 |

| Устройство для перемещения резца с поднакадкой | 1973 |

|

SU480530A1 |

| Способ определения размерного износа многолезвенных инструментов и устройство для его осуществления | 1984 |

|

SU1221545A1 |

| СПОСОБ РАЗМЕРНОГО МИКРОШЛИФОВАНИЯ ИЗДЕЛИЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПРИСПОСОБЛЕНИЕ ДЛЯ КРЕПЛЕНИЯ ОБРАБАТЫВАЕМЫХ ИЗДЕЛИЙ | 2000 |

|

RU2165837C1 |

Изобретение относится к обработк металлов резанием, в частности к устройствам для автоматического управления точностью и производител юностью металлообрабатывающими, преимущественно токарными, станками. Известна система для автоматичес кой подналадки, в которой информаци об износе инструмента используется для управления размерной настройкой содержащая устройство для измерения обработанных деталей, усилитель, вырабатывзиощий подналадочный импуль для очередного цикла обработки, пропорциональный отклонению размера детали, обработанной в предыдущем цикле, накопительное (сумм рующее) устройство, в котором очередной под наладочный импульс суммируется со йсеми предыдущими, формируя уровень настройки для очередного цикла, и исполнительное устройство, реализующее заданное положение инструмента 1 . В известной системе величина на выходе суммирующего устройства представляет собой уровень настройки для очередного цикла, а каждый подналадочный импульс - изменение этого уровня за один цикл. Смещение настройки обусловлено износом резца, и тЬгда каждый подналадочный импульс представляет собой оценку износа резца за один цикл, т.е. интенсивности износа инструмента. Однако в известной системе не обеспечивается возможность управления интенсивностью износа инструмента, Это управление выполняется только Ьри настройке станка путем установки расчетного значения частоты врайёния шпинделя. В силу неизбежных колебаний ус- . лоВИЙ обработки и свойств инструмента интенсивность износа в ходе процесса изменяется случайно и может принимать значения далекие от оптимальных,. Целью изобретения является повышение ПЕ оизводительности обработки путем поддержания оптимальной ин- тенсивности размерного износа инструмента. Эта цель достигается тем, что система снабжена блоком скользящего суммирования подналадрчйых импульсов, блоком сравнения и устройством для со.гласования сигналов,-причем .вход блока скользящего суммирования |подналадочных импульсов соединен с

ыходом усилителя, а выход его чеез блок сравнёния и- устройство ля согласования сигналов связан ; входом устройства для регулироваия частоты вращения шпинделя.

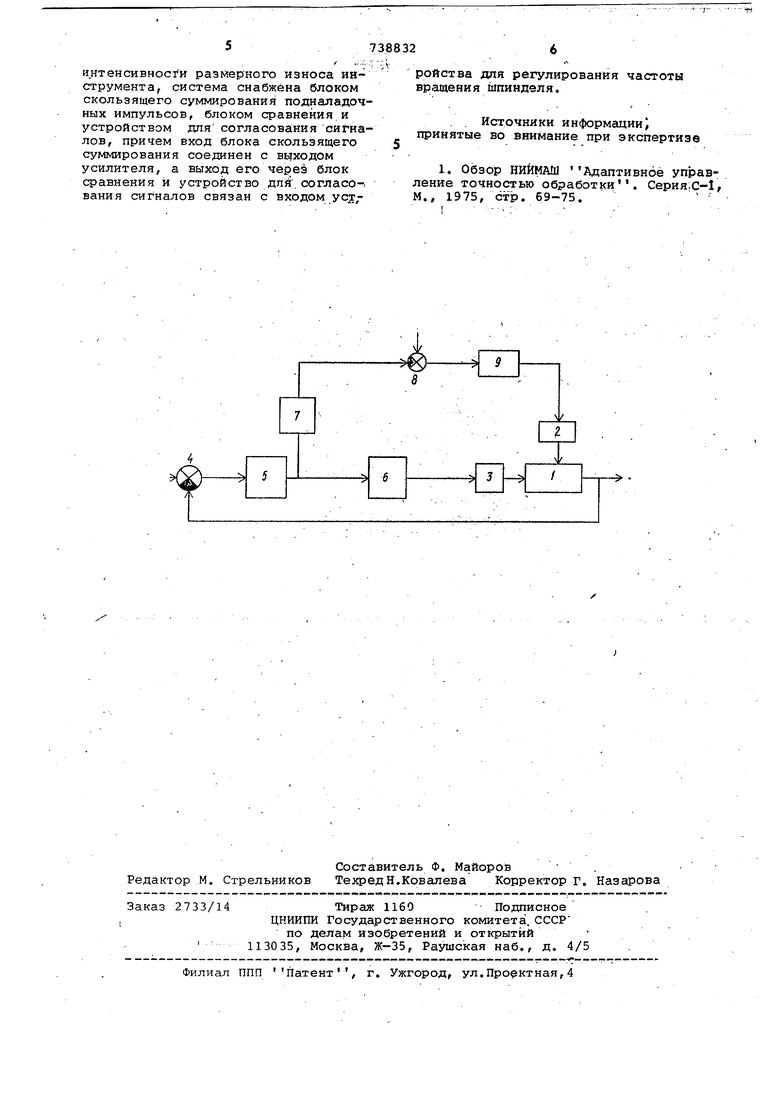

Начертеже изображена блок-схема предлагаемой системы.

Система сострит, из металлорежущео станка 1, имеющего органы ц,астройки, устройства 2, обеспечиваюего регулирование частоты вращения пинделя,и исполнительного устройства 3, необходимого для регулироваия положенияинструмента относительно технологических баз станка.

Контур управления размерной настройкой образован измерительным стройством 4с блоком сравнения, силителем 5, блоком 6 суммирования исполнительным устройством 3.

К выходу усилителя 5 подключен вход блока 7 скользящего суммирования подналадочных импульсов. Выходной сигнал 1, этого блока подается на вход блока 8 сравнения, где сравнивается с опорным сигналом 1.,,, Результат сравнения л.1| подается на вход устройства 9.для согласования сигналов, которое предназначено для преобразования этой величины в форму, пригодную для восприятия устройством 2 для регулирования частоты вращения шпинделя.

Система работает следующим образом.

Перед началом очередного К-ого цикла обработкидеталь, обработанная в предыдущем (К-1)-ом цикле, измеряется в устройстве 4 и отклонение размера (Уц) от заданного значения ( о к- прео,б-.. разуется усилителем 5 в величину подналадочного воздействия для К-ого обработки U| ,; , где b - коэффициент подналадки. Величина U суммируется в блоке б с ранее накопленными подналадочными воздействиями и суммарная величина У J реализуется исполйительным устройством 3 в виде соответствующего положения инструмента относительно технологических баз станка 1 (разме эной на.стройки; . - ,

Одновременно сигнал иц поступает на вход блока 7.

Величину Уц можно рассматривать как оценку износа инструмента за . один цикл обработки, т,е. оценку интенсивности износа. Однако из-за случайного характера процесса, колебтгния этой оценки от цикла к циклу быть весьма велики. Более устойчивой оценкой интенсивности из- . носа является средняя величина IT за.несколько циклов, предшествующих управляемому. .

5-п,м

Величина -т, обеспечивающая требуемую надежность оценки, выбирается в зависимости от свойств процесса.

Найденная таким образом интен- сивность размерного износа l срав5 ниваетсп в блоке 8 с заданной оптимальной интенсивностью l , которая может быть определена по известным зависимостям. ,

Для упрощения структуры блока 7 Q можно заменить вычисление скользящей средней скользящим суммированием

,,

V-K-tt1-( ..

5 при этом и на второй вход блока 8

придется подать пропорционально

/

увеличенный опорный сигнал I,-,-tnTo

С выхода блока 8 снимается сигнал, пропорциональный отклонению фактиQ ческой интенсивности размерного износа от заданного оптимального уровня

Ч- о-Ч Способ функционирования устрой5 ства 9 зависит от структуры устройства 2 частоты вращения шпинделя. Например, если устройство 2 представляет собой коробку скоростей с электромагнитными муфтами, то устройство 9 должно преобразовать величину д1 в определенную комбинаци о релейных сигналов, обеспечивающих требуемое изменение частоты вращения путем включения соответ5 ствующей комбинации муфт. Если же устройство 2 представляет собой регулируемый электропривод, бло-к 9 осуществляет усиление сигнала. Кроме того, посредством блока 9 могут выполняться некоторые операции настройки (выбор рабочей точки По, введение ограничений г и п , и т.д,j,.,

Блок 9 совместно с элементом 2 изменяют частоту вращения так,чтобы компенсировать отклонение фактической интенсивности размерного износа от заданной.

Формула изобретения

Система.для автоматического управления металлорежущим станком, например токарным, содержащее изме55 рительное устрой,ство с блоком сравнения, -усилитель, блок суммирования и исйолнительное устройство, включенные последовательно и об- разующие систему пульсирующей авто Q подналадки пропорциональным импуль.сом, и устройство для регулирования частоты вращения шпинделя, отличающая с я тем, что, с целью повышения производительности обрабо

,. ки путем поддержания оптимальной

и нтенсивнос1 и размерного износа инструмента, система снабжена блоком скользящего суммирования подналадочных импульсов, блоком сравнения.и устройством для согласования сигналов, причем вход блока скользящего суммирования соединен с выходом усилителя, а выход его через блок сравнения и устройство дли , согласо-, вания сигналов связан с входом уcj,ройства для регулирования частоты вращения шпинделя.

. . Источники информации) принятые во внимание при экспертизе

Авторы

Даты

1980-06-05—Публикация

1977-07-25—Подача