Изобретение относится к области машиностроения и станкостроения, может быть использовано для автоматизации круглошлифовальных, внутришлифовальных и желобошлифовальных станков в массовом и крупносерийном производстве.

Известен способ управления шлифовальным станком, включающий переключение скорости подачи шлифовального суппорта VC в функции текущего припуска S, контролируемого основным контуром системы управления, и определение припуска на выхаживание детали ΔSв на этапе послеоперационного контроля, осуществляемого на основе статистических оценок размеров детали и шероховатости малой выборки деталей, контролируемых дополнительным контуром системы управления (прототип - патент RU 2355556 С2, опубл. 20.05.2009 г. Бюл. №14).

Обратная связь организована с помощью дополнительного контура, который выполняет контроль размера обработанной детали в ручном или полуавтоматическом режиме.

При отклонении размера детали от установленного значения на величину ΔL выполняется коррекция припуска на выхаживание ΔSв, т.е. ΔSв=f(ΔL).

Таким образом, двухконтурная система управления реализует адаптивный алгоритм управления вида VC (S, П), где П - параметр адаптации, определяемый отклонением размера обработанной детали от номинального значения.

В этом способе контроль шероховатости выступает в роли тестового сигнала для обнаружения особой причины разладки технологического процесса и принятия мер управляющего воздействия на основе статистического анализа процесса с помощью контрольной карты Шухарта  .

.

Недостатком способа является значительное усложнение контрольных операций, увеличение трудоемкости контроля и стоимости аппаратных средств.

Известно устройство управления режимом шлифования, содержащее основной и дополнительный контуры управления. Причем основной контур содержит датчик контроля текущего припуска детали, подключенный через вторичный преобразователь к первому входу аналогового мультиплексора, выход которого через аналого-цифровой преобразователь подключен к первому входу микроЭВМ. Выход микроЭВМ подключен к устройству ввода-вывода информации, выход которого соединен с устройством отображения информации и блоком управления. Выход блока управления подключен к шлифовальному станку. Дополнительный контур содержит датчик контроля размеров обработанной детали, который через вторичный преобразователь подключен к первому входу аналогового мультиплексора. Выход аналогового мультиплексора через аналого-цифровой преобразователь соединен с входом микроЭВМ, один из выходов которой через устройство ввода-вывода информации подключен к устройству отображения информации, а другой выход соединен со вторым входом микроЭВМ основного контура (прототип - патент RU 2355556 С2, опубл. 20.05.2009 г. Бюл. №14).

Недостатком известных способа и устройства является высокая трудоемкость осуществления статистического контроля технологического процесса механообработки, высокий процент брака из-за несвоевременного обнаружения особых причин, низкое качество выпускаемой продукции и условий труда на предприятии.

Задача изобретения - снизить трудоемкость выполнения статистического контроля технологического процесса механообработки; сократить брак благодаря своевременному обнаружению особой причины; улучшить качество выпускаемой продукции и условия труда на предприятии.

Поставленная задача решается тем, что в известном способе управления шлифовальным станком, включающем переключение подачи шлифовального суппорта в функции текущего припуска, контролируемого основным контуром системы управления, и определение припуска на выхаживание детали на этапе послеоперационного контроля, осуществляемого на основе статистических оценок среднего значения и размаха малой выборки деталей, контролируемых дополнительным контуром системы управления, согласно изобретению в момент окончания обработки определяют конечную скорость снятия припуска. На основе конечной скорости снятия припуска определяют погрешность изготовления деталей в динамике в момент окончания обработки, а по малой выборке - среднее значение и размах погрешности изготовления деталей в момент окончания обработки, по отклонению которых определяют момент разладки процесса шлифования и момент начала статистической оценки - среднего значения и размаха погрешности изготовления, определяемых в статических условиях послеоперационного контроля в дополнительном контуре системы управления, на основе которых осуществляется параметрическая идентификация погрешности изготовления в момент окончания обработки детали и оказывают корректирующее воздействие путем изменения припуска на выхаживание в основном контуре системы управления.

Поставленная задача решается тем, что в известном устройстве управления режимом шлифования, содержащем основной и дополнительный контуры управления, причем основной контур содержит датчик контроля текущего припуска детали, подключенный через вторичный преобразователь к первому входу аналогового мультиплексора, выход которого через аналого-цифровой преобразователь подключен к первому входу микроЭВМ, выход которой подключен к устройству ввода-вывода информации, выход которого соединен с устройством отображения информации и блоком управления выход которого подключен к шлифовальному станку, а дополнительный контур содержит датчик контроля размеров обработанной детали, который через вторичный преобразователь подключен к первому входу аналогового мультиплексора, выход которого через аналого-цифровой преобразователь соединен с входом микроЭВМ, один из выходов которой через устройство ввода-вывода информации подключен к устройству отображения информации, а другой выход соединен со вторым входом микроЭВМ основного контура, согласно изобретению в него введен датчик скорости снятия припуска, вход которого соединен с выходом датчика контроля текущего припуска, а выход через вторичный преобразователь подключен ко второму входу аналогового мультиплексора основного контура и ко второму входу аналогового мультиплексора дополнительного контура, причем второй выход микроЭВМ дополнительного контура подключен ко второму входу микроЭВМ основного контура.

Использование известного алгоритма и двухконтурной структуры системы связано с наличием возмущающего фактора, имеющего случайный функциональный характер. К числу указанных возмущающих факторов процесса шлифования можно отнести износ и затупление шлифовального круга, тепловые и силовые деформации, износ измерительных наконечников датчика, контролирующего припуск обрабатываемой детали, и целый ряд других. Все они носят случайный характер и их совместное действие может быть представлено через результирующий вектор, определяющий в итоге величину погрешности размера обработанной детали ΔL. Управляющее воздействие призвано компенсировать действие суммарного возмущающего фактора за счет коррекции алгоритма управления, в данном случае путем изменения припуска на выхаживание ΔSв.

В роли дополнительного контура в двухконтурных системах выступают, чаще всего, приборы послеоперационного контроля со статистической обработкой измерительной информации (Решетов А.Г. Автоматизация шлифования и размерного контроля деталей. Изд-во «Политехник», СПб., 2003, стр.124).

Статистическая обработка результатов контроля производится в таких системах по малой выборке деталей размером 3…5 шт. с интервалом 30-60 минут. Размер выборок и интервал их отбора имеют, как известно, принципиальное значение с точки зрения расслоения измерительной информации. Малый размер выборки при этом обеспечивает ее «мгновенность», а следовательно, лучшие возможности обнаружения действия особых причин. Здесь приходится принимать компромиссное решение между желанием повысить точность оценки за счет увеличения размера выборки и чувствительностью к действию особых причин при уменьшении размера выборки. Немаловажное обстоятельство, принимаемое в расчет при определении объема выборки, является и трудоемкость контроля, выполняемого большей частью вручную. Для отдельных деталей, обладающих значительной трудоемкостью контроля, например коленчатый вал или блок цилиндров автомобиля, объем выборки может уменьшиться до 1 шт.

Подобным образом находится компромиссное решение при определении периодичности отбора выборки. Короткие интервалы между выборками снижают риск незамеченной разладки технологического процесса вследствие появления особой причины, но увеличивают трудоемкость контроля. Периодичность отбора выборок устанавливается на стадии статистического обследования технологического процесса.

При этом могут иметь место два случая. В первом случае технологический процесс обнаруживает действие случайного возмущающего фактора с периодическим характером измерения показателя качества (размера детали).

В реальном технологическом процессе шлифования деталей это может проявиться как суммарный результат действия тепловых и силовых деформаций, затупления круга и износа измерительных наконечников датчика. Последний фактор, являясь наиболее высокочастотным, определяет периодичность отбора выборок в среднем (0,5…1 час).

Во втором случае, характерном для отлаженных технологических процессов в массовом производстве, действие типовых случайных функциональных составляющих незначительно и не обнаруживает себя на операциях контроля качества деталей. Особая причина может возникнуть в таком технологическом процессе, как случайный непредсказуемый возмущающий фактор. Для операций механообработки таким фактором может быть изменение характеристик обрабатываемого материала или инструмента, неисправности в станке или оснастке и другие. Поскольку предсказать появление такого фактора невозможно, периодичность отбора выборки устанавливают из экономических, эксплуатационных и других соображений. При этом желательно обнаружение особой причины на ранних стадиях ее проявления. Для обычного статистического контроля последнее означает поиск компромисса между трудоемкостью контроля и допустимым снижением уровня качества деталей.

Выходом из этой ситуации является непрерывное измерение показателя качества детали (отклонение размера детали от номинального значения), организуемое в момент окончания обработки и отвода шлифовального круга от детали.

Действительно, размер детали в момент окончания обработки является функцией конечной скорости снятия припуска Vмк и времени запаздывания tε при отводе шлифовального круга (см. Решетов А.Г. Автоматизация шлифования и размерного контроля деталей. Изд-во «Политехник», СПб., 2003, стр.13):

Погрешность детали в этом случае можно представить в виде:

Время запаздывания лежит в пределах tε∈[0,6…0,8] с и может быть принято при небольших допущениях tε=const.

Переходя к малым приращениям в уравнении (2), получим:

где  - постоянный коэффициент, характеризующий условия обработки.

- постоянный коэффициент, характеризующий условия обработки.

Для i-й детали погрешность изготовления детали ΔLi можно представить также в виде выражения:

где Li - значение размера i-й детали в момент окончания обработки;

ΔLном. - номинальное значение размера детали.

Погрешности изготовления детали ΔLi соответствует вариация конечной скорости ΔVмкi:

где Vмкi - значение конечной скорости снятия припуска в момент отвода шлифовального круга для i -й детали;

Vмк.ном. - значение конечной скорости снятия припуска, соответствующее получению номинального размера.

Таким образом, на основе выражения (3) в первом контуре двухконтурной системы можно получить на соответствующем устройстве отображения информации точечную диаграмму отклонений ΔL размеров деталей от номинального значения, полученных в каждом цикле обработки.

Обнаружение особой причины, как известно, производится на основе статистической обработки измерительной информации и ее визуального представления в виде  карты (карты Шухарта).

карты (карты Шухарта).

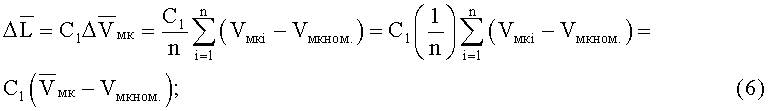

В принятых обозначениях получим статистические характеристики:

- среднее значение погрешности размера  :

:

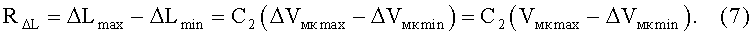

- размах значений погрешностей размера:

Статистическая обработка осуществляется по малой выборке деталей  или методом скользящей средней. Наибольший интерес представляет

или методом скользящей средней. Наибольший интерес представляет

статистическая обработка информации методом скользящей средней. В этом случае выделение функциональной составляющей технологического процесса осуществляется непрерывно, а следовательно, без потери информации о структуре особой причины. Последнее обстоятельство дает возможность обнаружить появление особой причины в начальной стадии ее формирования и применить соответствующее управляющее воздействие.

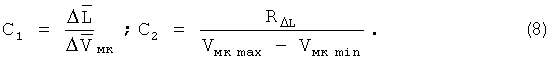

Идентификация коэффициентов С1 и С2 осуществляется периодически во втором контуре системы активного контроля, при выполнении послеоперационного контроля размера малой выборки деталей (3…5 шт.). При этом каждый раз уточняется значение коэффициентов С1 и С2:

На этом принципе строится двухконтурная система активного контроля, состоящая из основного и дополнительного контуров.

Устройство фиг.1, которое реализует предлагаемый способ, содержит основной 1 и дополнительный 2 контуры управления.

Основной контур 1 системы содержит датчик контроля текущего припуска 3, датчик скорости снятия припуска 4, выходы которых через вторичные преобразователи 5 и 6 подключены к входам аналогового мультиплексора 7. Выход аналогового мультиплексора 7 через аналого-цифровой преобразователь 8 подключен к первому входу микроЭВМ 9. Выход микроЭВМ подключен к устройству ввода- вывода информации 10, выход которого соединен с устройством отображения информации 11 и с блоком управления 12. Вход блока управления 12 подключен к шлифовальному станку 13.

Дополнительный контур 2 содержит датчик 14 контроля размеров обработанной детали, который через вторичный преобразователь 15 подключен к первому входу аналогового мультиплексора 16. Выход аналогового мультиплексора 16 через аналого-цифровой преобразователь 17 соединен с входом микроЭВМ 18. Один из выходов микроЭВМ 18 через устройство ввода-вывода 19 подключен к устройству 20 отображения информации. Другой выход микроЭВМ 18 соединен со вторым входом микроЭВМ 9 основного контура. При этом вход датчика скорости снятия припуска 4 соединен с входом датчика контроля текущего припуска 3. Выход датчика 4 скорости снятия припуска через вторичный преобразователь 6 подключен ко второму входу аналогового мультиплексора 16.

Работа устройства осуществляется следующим образом. Обрабатываемая деталь Д1 контролируется в процессе обработки датчиком 3, преобразующим информацию о текущем припуске S в электрический аналоговый сигнал. Основной контур реализует программный алгоритм вида Vc(S) в виде типовых циклов шлифования с 2-мя, 3-мя и 4-мя интервалами обработки. Обработка измерительной информации выполняется в цифровом виде, для чего аналоговый сигнал с датчика 3 после нормализации вторичным преобразователем 5 через аналоговый мультиплексор поступает в аналого-цифровой преобразователь 8.

Алгоритм управления реализуется микроЭВМ 9, а выполнение программы и сервисное обслуживание отображаются на устройстве отображения информации 11 с помощью устройства ввода-вывода 10. Команды управления, сформированные микроЭВМ 9, через блок управления 12 изменяют режим обработки шлифовального станка 13.

Датчик скорости 4 вырабатывает информационный сигнал путем дифференцирования сигнала, получаемого с датчика контроля текущего припуска:

При необходимости осуществляется фильтрация сигнала Vм, например, с помощью устройства по а.с. 1201114.

Сигнал Vм о значении скорости снятия припуска (9) используется одновременно в основном и дополнительном контурах. В основном контуре с помощью этого сигнала формируется фазовая траектория Vм(S), которая отображается на устройстве отображения информации 11 и используется при исследовании технологического процесса, в том числе для целей статистического регулирования.

В дополнительном контуре используется только конечное значение сигнала Vм=Vмк, которое через аналоговый мультиплексор 16 и аналого-цифровой

преобразователь 17 поступает в микроЭВМ 18. Здесь выполняются вычисления погрешности размера детали в соответствии с (3), статистическая обработка результатов в соответствии с выражениями (6) и (7) и идентификация коэффициентов С1 и С2 в соответствии с (8).

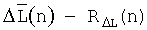

Таким образом, в результате выполняемых операций измерений и вычислений в дополнительном контуре на выходе микроЭВМ 18 в режиме реального времени образуется следующая информация:

- последовательность значений погрешности размера деталей ΔLi, полученных в динамике, в момент окончания обработки. На основе этой последовательности устройство отображения информации 11 строит точечную диаграмму ΔL(n), которая дает возможность оператору оценить общий характер и плавность течения технологического процесса изготовления деталей;

- карту средних значений и размахов  и

и  , формируемую по результатам послеоперационного контроля обработанных деталей в статистических условиях и специальном измерительном приспособлении и отображаемую на устройстве отображения информации 20;

, формируемую по результатам послеоперационного контроля обработанных деталей в статистических условиях и специальном измерительном приспособлении и отображаемую на устройстве отображения информации 20;

- скорректированное значение припуска на выхаживание ΔSв, используемое

основным контуром системы активного контроля для формирования соответствующего управляющего воздействия.

В итоге получается, что двухконтурная система активного контроля в предлагаемом исполнении имеет существенные преимущества в решении задач статистического регулирования технологического процесса, позволяя обнаруживать и оценивать особую причину в момент ее появления. При этом до обнаружения особой причины затраты на контроль минимальны, т.к. карта контроля  получается автоматически без участия оператора. Когда особая причина обнаружится, осуществляется объективный послеоперационный контроль показателя качества (в данном случае размер) детали. На его основе ведется карта статистического контроля по объективному показателю качества до момента устранения особой причины и возвращение технологического процесса в статистическое управляемое состояние.

получается автоматически без участия оператора. Когда особая причина обнаружится, осуществляется объективный послеоперационный контроль показателя качества (в данном случае размер) детали. На его основе ведется карта статистического контроля по объективному показателю качества до момента устранения особой причины и возвращение технологического процесса в статистическое управляемое состояние.

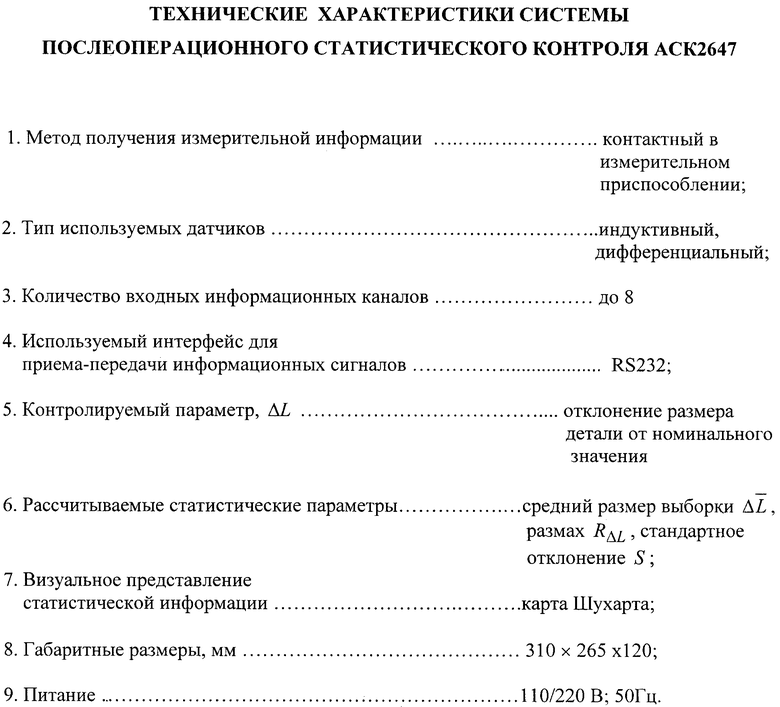

Практическая реализации способа осуществлена в микропроцессорной системе активного контроля АСК2974, разработанной совместно Тольяттинским государственным университетом и Волжским автомобильным заводом (краткие технические характеристики прилагаются). В качестве дополнительного контура используется система послеоперационного статистического контроля АСК2647 (краткие технические характеристики прилагаются).

Применение двухконтурной системы АСК2974 позволяет как минимум вдвое снизить трудоемкость на организацию статистического контроля технологического процесса механообработки, значительно сократить брак благодаря своевременному обнаружению особой причины, улучшить качество выпускаемой продукции и условия труда на предприятии. Общий экономический эффект от внедрения системы составляет 140 тыс. рублей в год. Срок окупаемости вложений не превышает двух лет.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ РАБОЧИМ ЦИКЛОМ ПОПЕРЕЧНОЙ ПОДАЧИ ПРИ ШЛИФОВАНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2364494C2 |

| СПОСОБ УПРАВЛЕНИЯ РАБОЧИМ ЦИКЛОМ ПОПЕРЕЧНОЙ ПОДАЧИ ПРИ ШЛИФОВАНИИ | 2012 |

|

RU2490111C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РАБОЧИМ ЦИКЛОМ ПОПЕРЕЧНОЙ ПОДАЧИ ПРИ ШЛИФОВАНИИ | 2007 |

|

RU2355556C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133186C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОЧИМ ЦИКЛОМ ПРОЦЕССА ШЛИФОВАНИЯ | 2019 |

|

RU2715580C1 |

| Система управления шлифовальным станком | 1990 |

|

SU1764972A1 |

| Устройство управления шлифованием | 1978 |

|

SU1030149A1 |

| СПОСОБ УПРАВЛЕНИЯ ПОПЕРЕЧНОЙ ПОДАЧЕЙ ПРИ ВРЕЗНОМ ШЛИФОВАНИИ НА КРУГЛОШЛИФОВАЛЬНЫХ И ВНУТРИШЛИФОВАЛЬНЫХ СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) ПО РАЗМЕРНЫМ КОМАНДАМ ПРИБОРА АКТИВНОГО КОНТРОЛЯ (ПАК) | 2013 |

|

RU2551326C2 |

| Способ управления рабочим циклом поперечной подачи при шлифовании и устройство для его осуществления | 1985 |

|

SU1316800A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ | 2004 |

|

RU2267084C2 |

Группа изобретений относится к области машиностроения, в частности к автоматизации финишного шлифования изделий. Система управления процессом шлифования состоит из основного контура, осуществляющего программное управление процессом шлифования, и дополнительного контура, осуществляющего послеоперационный контроль размеров обработанных деталей с последующей статистической обработкой по малой выборке. В момент окончания обработки осуществляется контроль скорости снятия припуска и определяются погрешности размеров обработанных деталей в динамических условиях, которые затем статистически обрабатываются для определения момента разладки технологического процесса. Осуществляется контроль погрешности размера детали и их статистических характеристик в статичных условиях в дополнительном контуре и вырабатывается управляющее воздействие. Осуществляется параметрическая идентификация погрешности размера детали, измеряемой в динамических условиях. В основной контур введен датчик контроля скорости снятия припуска, подключенный к входу прибора активного контроля и прибора послеоперационного контроля. Дополнительный контур содержит датчик контроля размера детали, подключенный к входу прибора послеоперационного контроля размера детали. Снижается трудоемкость контроля процесса. 2 н.п. ф-лы, 1 фил.

1. Способ управления режимом шлифования на шлифовальном станке, включающий переключение подачи шлифовального суппорта в функции текущего припуска, контролируемого основным контуром системы управления, и определение припуска на выхаживание детали на этапе послеоперационного контроля, осуществляемого на основе статистических оценок среднего значения и размаха малой выборки деталей, контролируемых дополнительным контуром системы управления, отличающийся тем, что в момент окончания обработки детали определяют конечную скорость снятия припуска, на основе которой определяют погрешность изготовления деталей в динамике в момент окончания обработки, а по малой выборке - среднее значение и размах погрешности изготовления деталей в момент окончания обработки, по отклонению которых определяют момент разладки процесса шлифования и момент начала статистической оценки - среднего значения и размаха погрешности изготовления, определяемых в статических условиях послеоперационного контроля в дополнительном контуре системы управления, на основе которых осуществляется параметрическая идентификация погрешности изготовления в момент окончания обработки детали и оказывают корректирующее воздействие путем изменения припуска на выхаживание в основном контуре системы управления.

2. Устройство для управления режимом шлифования на шлифовальном станке, содержащее основной и дополнительный контуры управления, причем основной контур содержит датчик контроля текущего припуска детали, подключенный через вторичный преобразователь к первому входу аналогового мультиплексора, выход которого через аналого-цифровой преобразователь подключен к первому входу микроЭВМ, выход которой подключен к устройству ввода-вывода информации, выход которого соединен с устройством отображения информации и блоком управления станком, выход которого подключен к шлифовальному станку, а дополнительный контур содержит датчик контроля размеров обработанной детали, который через вторичный преобразователь подключен к первому входу аналогового мультиплексора, выход которого через аналого-цифровой преобразователь соединен с входом микроЭВМ, один из выходов которой через устройство ввода-вывода информации подключен к устройству отображения информации, а другой выход соединен со вторым входом микроЭВМ основного контура, отличающееся тем, что в него введен датчик скорости снятия припуска, вход которого соединен с выходом датчика контроля текущего припуска, а выход через вторичный преобразователь подключен ко второму входу аналогового мультиплексора основного контура и ко второму входу аналогового мультиплексора дополнительного контура, причем второй выход микроЭВМ дополнительного контура подключен ко второму входу микроЭВМ основного контура.

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РАБОЧИМ ЦИКЛОМ ПОПЕРЕЧНОЙ ПОДАЧИ ПРИ ШЛИФОВАНИИ | 2007 |

|

RU2355556C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133186C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ | 2004 |

|

RU2254977C1 |

| Система управления шлифовальным станком | 1991 |

|

SU1816673A1 |

| СПОСОБ УПРАВЛЕНИЯ КРУГЛЫМ ВРЕЗНЫМ ШЛИФОВАНИЕМ ПРИ РАБОТЕ В ЦИКЛЕ | 1990 |

|

RU2034692C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРУГЛОГО ВРЕЗНОГО ШЛИФОВАНИЯ | 1990 |

|

RU2019384C1 |

| DE 3831298 A1, 23.03.1989. | |||

Авторы

Даты

2012-06-27—Публикация

2010-10-19—Подача