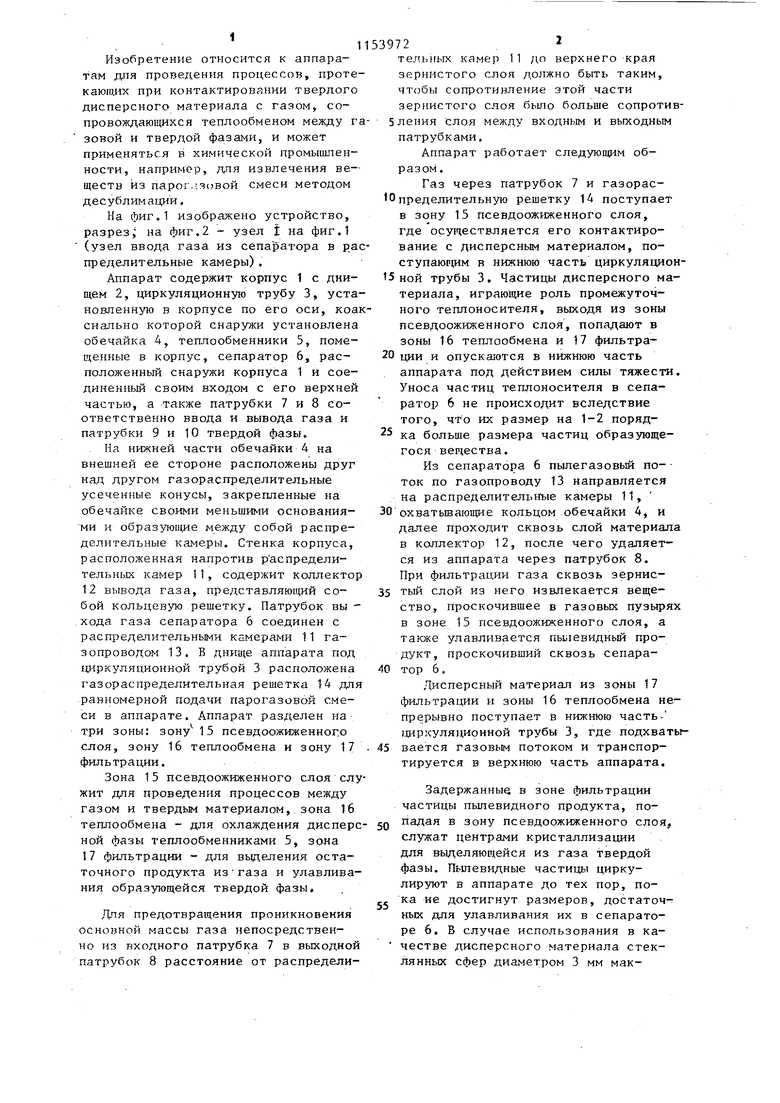

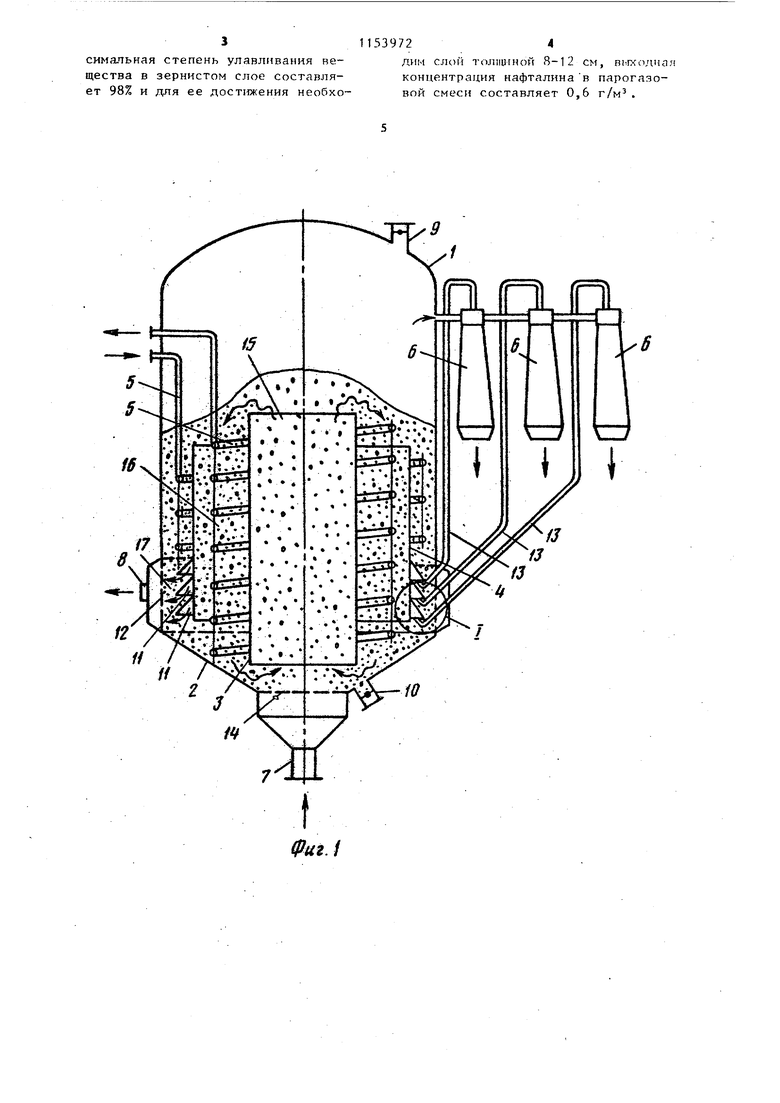

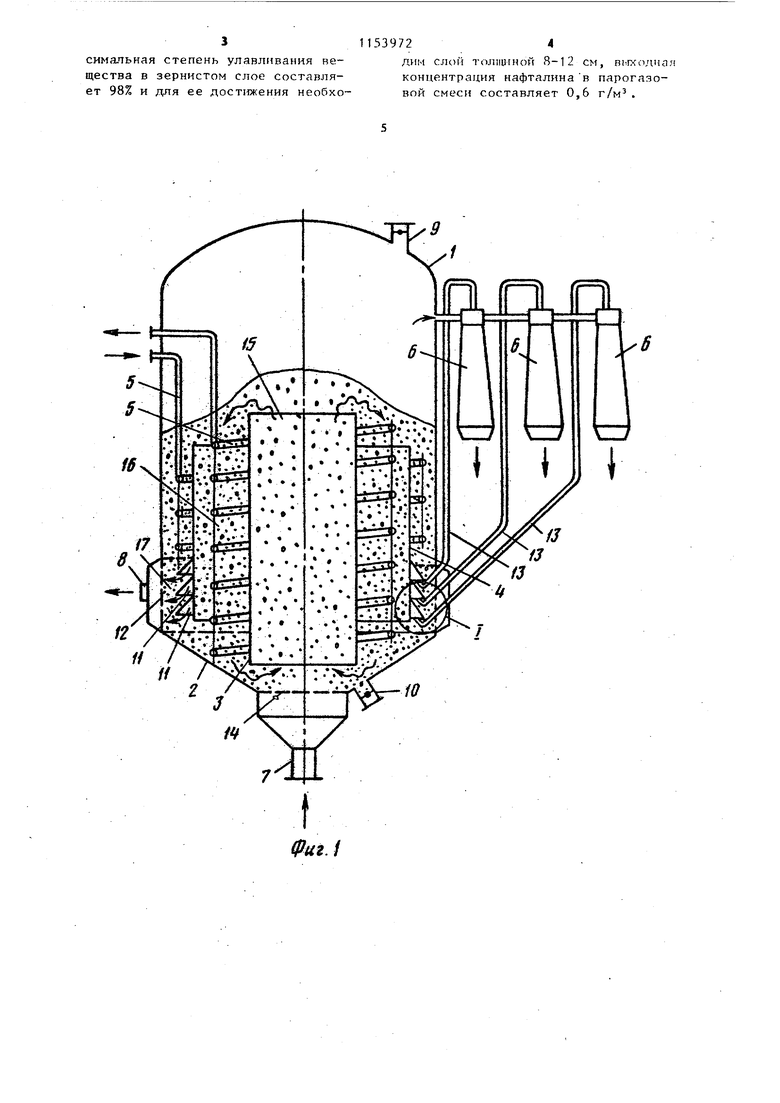

Изобретение относится к аппаратам для проведения процессов, проте кающих при контактировании твердого дисперсного материала с газом, сопровоясдающихся теплообменом между г зовой и твердой фазами, и может применяться в химической промышленности, например, для извлечения веществ из парогмзовой смеси методом десублимации. На фиг.1 изображено устройство, разрез, на фиг.2 - узел 1 на фиг,1 (узел ввода газа из сепаратора в ра пределительные камеры). Аппарат содержит корпус 1 с днищем 2, циркуляционную трубу 3, уста новленную в корпусе по его оси, коа сиапьно которой снаружи установлена обечайка 4, теплообменники 5, помещенные в корпус, сепаратор 6, расположенный снаружи корпуса 1 и соединенный своим входом с его верхней частью, а также патрубки 7 и 8 соответственно ввода и вывода газа и патрубки 9 и 10 твердой фазы. На нижней части обечайки 4 на внешней ее стороне расположены друг над другом газораспределительные усеченные конусы, закрепленные на обечайке своими меньшими основ.аниями и образующие между собой распределительные камеры. Стенка корпуса, расположенная напротив распределительных камер 11, содержит коллектор 12 вывода газа, представляющий собой кольцевую решетку. Патрубок,вы хода газа сепаратора 6 соединен с распределительными камерами 11 газопроводом 13. В днище аппарата под циркуляционной трубой 3 расположена газораспределительная решетка 14 для равномерной подачи парогазовой смеси в аппарате. Аппарат разделен на три зоны: зону 15 псевдоожиженног.о слоя, зону 16 теплообмена и зону 17 фильтрации. Зона 15 псевдоожиженного слоя слу жит для проведения процессов между Газом и твердым материалом, зона 16 теплообмена - для охлаждения дисперс ной фазы теплообменниками 5, зона 17 фильтрации - для вьцт;е ления остаточного продукта изгаза и улавливания образующейся твердой фазы. Для предотвращения проникновения основной массы газа непосредственно из входного патрубка 7 в выходной патрубок 8 расстояние от распредели2 . 2 тельных камер 11 до верхнего края зернистого слоя должно быть таким, чтобы сопротивление этой части зернистого слоя было больше сопротивления слоя между входным и выходным патрубками. Аппарат работает следующим образом. Газ через патрубок 7 и газораспределительную решетку 14 поступает в зону 15 псевдоожиженного слоя, где осуществляется его контактирование с дисперсным материалом, поступаюр(им в нижнюю часть циркуляционной трубы 3, Частицы дисперсного материала, играющие роль промежуточного теплоносителя, выходя из зоны псевдоожиженного слоя, попадают в зоны 16 теплообмена и 17 фильтрации и опускаются в нижнюю часть аппарата под действием силы тяжести. Уноса частиц теплоносителя в сепаратор 6 не происходит вследствие того, что их размер на 1-2 порядка больше размера частиц образующегося вещества. Из сепаратора 6 пьшегазовьм по- ток по газопроводу 13 направляется на распределительные камеры 11, охватьшагощие кольцом обечайки 4, и далее проходит сквозь слой материала в коллектор 12, после чего удаляется из аппарата через патрубок 8. При фильтрации газа сквозь зернистый слой из него извлекается вещество, проскочившее в газовых пузырях в зоне 15 псевдоожиженного слоя, а также улавливается пылевидный продукт, проскочивший сквозь сепаратор 6, Дисперсный материал из зоны 17 фильтрации и зоны 16 теплообмена непрерывно поступает в нижнюю частьциркуляционной трубы 3, где подхватывается газовьм потоком и транспортируется в верхнюю часть аппарата. Задержанные в зоне фильтрации частицы пылевидного продукта, попадая в зону псевдоожиженного слоя, служат центрами кристаллизации для выделяюо ейся из газа твердой фазы. Пьтевидные частицы циркулируют в аппарате до тех пор, пока не достигнут размеров, достаточных для улавливания их в сепараторе 6. В случае использования в качестве дисперсного материала стеклянных сфер диаметром 3 мм мак3симальная степень улавливания вещества в зернистом слое составляет 98% и для ее достижения необхо11539724лим слой толпигной 8-12 см, выходная концентрация нафталина в парогазовой смеси составляет 0,6 г/м.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2361160C1 |

| Установка для термообработки комкующихся материалов | 1990 |

|

SU1719834A1 |

| ЗЕРНИСТЫЙ ФИЛЬТР ДЛЯ ВЫДЕЛЕНИЯ ВЫСОКОДИСПЕРСНОЙ САЖИ ИЗ АЭРОЗОЛЬНЫХ ПОТОКОВ | 2006 |

|

RU2317134C1 |

| Аппарат для комплексной очистки газа | 1979 |

|

SU850177A1 |

| СПОСОБ УТИЛИЗАЦИИ МАЛОГАБАРИТНЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2429415C1 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1994 |

|

RU2107540C1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 2009 |

|

RU2410153C1 |

| Аппарат псевдоожиженного слоя | 1982 |

|

SU1071305A1 |

| Устройство для проведения гетерогенных процессов | 1972 |

|

SU738652A1 |

| АЭРООХЛАДИТЕЛЬ ДЛЯ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2064850C1 |

1. АППАРАТ ДЛЯ КОНТАКТИРОВАНИЯ ТВЕРДЫХ МАТЕРИАЛОВ С ГАЗСМ, содер жащий вертикальный цилиндрический корпус с днищем, циркуляционную трубу, коаксиально которой снаружи уста новлена обечайка, патрубки ввода и вывода газа и твердой фазы и сепаратор, отличающийся тем, что, с целью интенсификации процесса за счет улучшения контактирования газовой и твердой фаз, он снабжен газораспределительными усеченными конусами, зекрепленными своими меньшими основаниями один над другим в нижней части обечайки, с образованием между собой распределительных камер и коллектором вывода газа, установленным напротив газораспределительных конусов. 2. Аппарат поп.1, отличающийся тем, что сепаратор установлен снаружи корпуса аппарата, при (Л этом патрубок.для выхода газа соединен с распределительными камерами.

Фиг. 2

| Прибор для надлежащей установки сверла, развертки и т.п. относительно изделия | 1931 |

|

SU25830A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Патент ФРГ № 1937374, кл | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1985-05-07—Публикация

1983-11-09—Подача