:л

4

О

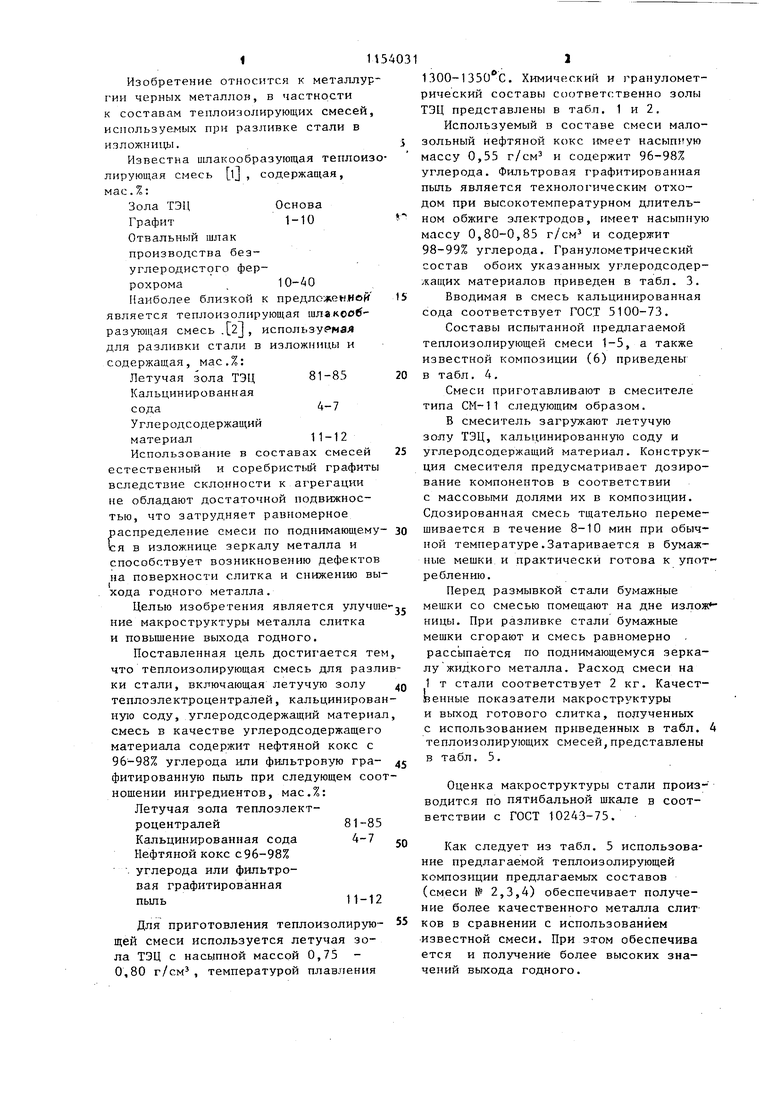

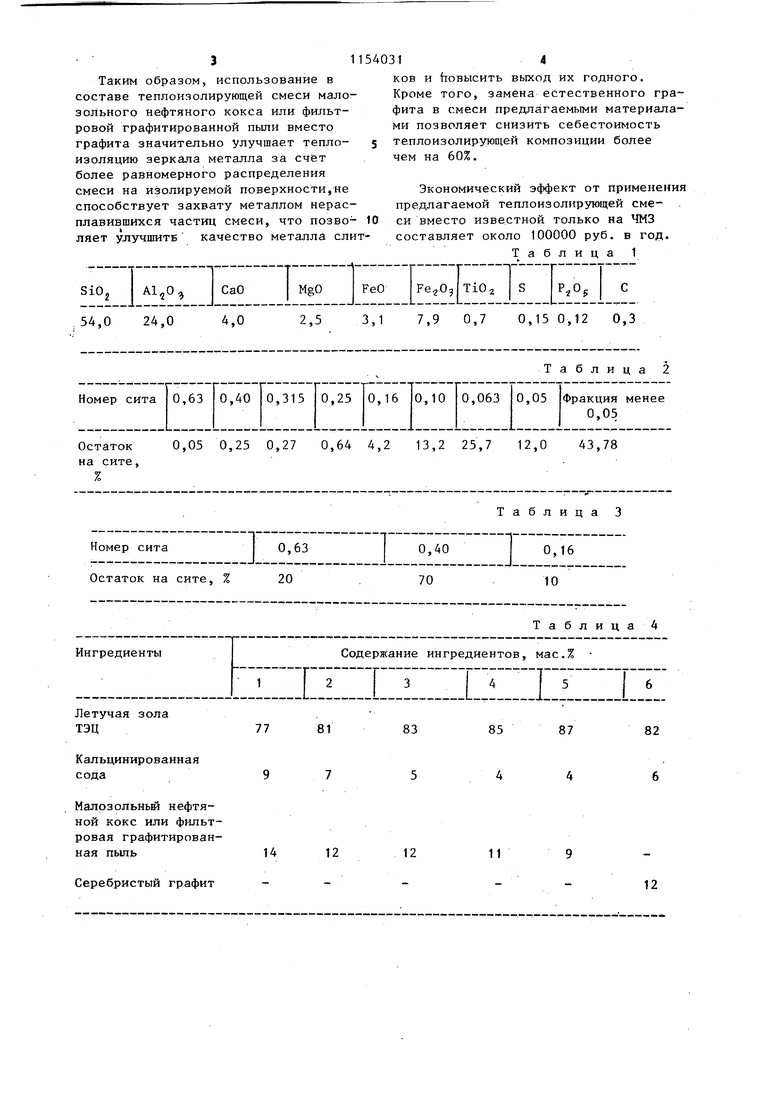

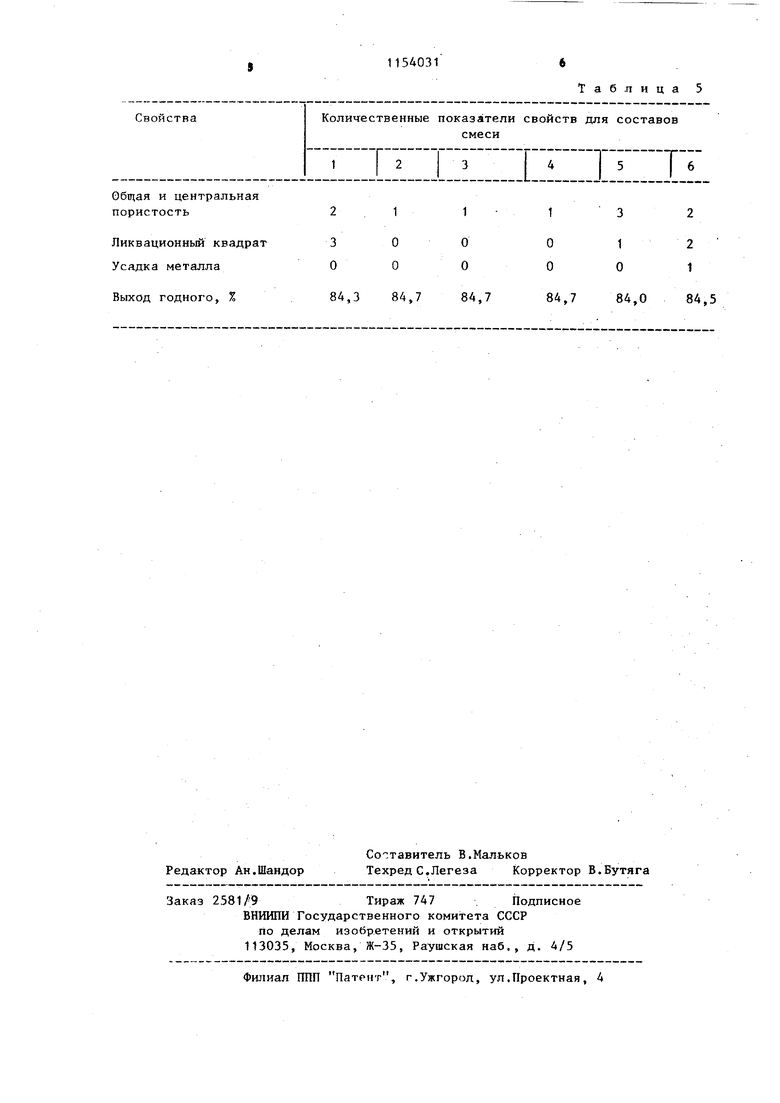

:о Изобретение относится к металлу гии черных металлом, в частности к составам теплоизолирующих смесей используемых при разливке стали в ИЗЛОЖНИ1Ц)1.. Известна шлакообразующая теплои лирующая смесь lj , содержащая, мае.%: Зола ТЭЦ Основа Графит1-10 Отвальный шлак производства безуглеродистого феррохрома , Наиболее близкой к предложен.нвк является теплоизолирующая шлакооб разующая смесь .2j, используемая для разливки стали в изложницы и содержащая, мас.%: Летучая зола ТЭЦ 81-85 Кальцинированная сода -7 Углеродсодержащий материал11-12 Использование в составах смесей естественный и соребристый графит вследствие склонности к агрегации не обладают достаточной подвижностью, что затрудняет равномерное распределение смеси по поднимающем ся в изложнице зеркалу металла и способствует возникновению дефект на поверхности слитка и снижению хода годного металла. Целью изобретения является улу ние макроструктуры металла слитка и повышение выхода годного. Поставленная цель достигается что теплоизолирующая смесь для ра ки стали, включающая летучую золу теплоэлектроцентралей, кальциниро ную соду, Углеродсодержащий матер смесь в качестве углеродсодержаще материала содержит нефтяной кокс 96-98% углерода или фильтровую гр фитированную пыль при следующем с ношении ингредиентов, мас.%: Летучая зола теплоэлектроцентралей81Кальцинированная сода 4Нефтяной кокс с96-98% . углерода или фильтровая графитированная пыль11Для приготовления теплоизолиру щей смеси используется летучая зо ла ТЭЦ с насыпной массой 0,75 0,80 г/см, температурой плавлени 1300-1350 С. Химический и 1ранулометрический составы соответственно золы ТЭЦ представлены в табл. 1 и 2, Используемый в составе смеси малозольный нефтяной кокс 1-пчеет насыпную массу 0,55 г/см и содержит 96-98% углерода. Фильтровая графитированная пыль является технологическим отходом при высокотемпературном длительном обжиге злектродов, имеет насыпную массу 0,80-0,85 г/см и содержит 98-99% углерода. Гранулометрический состав обоих указанных углеродсодержащих материалов приведен в табл. 3. Вводимая в смесь кальцинированная сода соответствует ГОСТ 5100-73. Составы испытанной предлагаемой теплоизолирующей смеси 1-5, а также известной композиции (6) приведены в табл. 4. Смеси приготавливают в смесителе типа СМ-11 следующим образом. В смеситель загружают летучую золу ТЭЦ, кальцинированную соду и Углеродсодержащий материал. Конструкция смесителя предусматривает дозирование компонентов в соответствии с массовыми долями их в композиции. Сдозированная смесь тщательно перемешивается в течение 8-10 мин при обычной температуре.Затаривается в бумажные мешки и практически готова к употреблению. Перед размывкой стали бумажные мешки со смесью помещают на дне излож ницы. При разливке стали бумажные мешки сгорают и смесь равномерно расс1э паётся по поднимающемуся зеркалу жидкого металла. Расход смеси на 1 т стали соответствует 2 кг. Качественные показатели макроструктуры и выход готового слитка, полученных с использованием приведенных в табл. А теплоизолирующих смесей,представлены в табл. 5. Оценка макроструктуры стали производится по пятибальной шкапе в соответствии с ГОСТ 10243-75. Как следует из табл. 5 использование предлагаемой теплоизолирующей композиции предлагаемых составов (смеси № 2,3,4) обеспечивает получение более качественного металла слит ков в сравнении с использованием известной смеси. При этом обеспечива ется и получение более высоких значений выхода годного.

311540314

Таким образом, использование вков и Ьовысить выход их годного,

составе теплоизолирующей смеси мало-Кроме того, замена естественного гразольного нефтяного кокса или фильт-фита в смеси предлагаемыми материаларовой графитированной пыли вместоми позволяет снизить себестоимость

графита значительно улучшает тепло- 5теплоизолируюп1ей композиции более

изоляцию зеркала металла за счетчем на 60%. более равномерного распределения

смеси на изолируемой поверхности,не Экономический эффект от применения

способствует захвату металлом нерас-предлагаемой теплоизолирующей смеплавившихся частиц смеси, что позво- 10си вместо известной только на ЧМЗ

ляет улучшите качество металла слит-составляет около 100000 руб. в год.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь | 1988 |

|

SU1768348A1 |

| Теплоизолирующая смесь для сифонной разливки стали | 1983 |

|

SU1115849A1 |

| Экзотермическая смесь для прибыльной части стального слитка | 1983 |

|

SU1119773A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2424870C2 |

| Экзотермическая смесь | 1981 |

|

SU1026445A1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

| СОСТАВ ДЛЯ ТЕПЛОИЗОЛЯЦИИ РАСПЛАВА МЕТАЛЛА И СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВА | 2017 |

|

RU2661981C1 |

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825408C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛИ | 1992 |

|

RU2017567C1 |

| Теплоизолирующая смесь для разливки металла | 1975 |

|

SU528999A1 |

ТЕПЛОИЗОЛИРУКМЦАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛИ, йключающая ле;тучую золу теплоэлектроцентралей, кальцинированную соду, углеродсодержащий материал, о т л и ч а ю щ а яс я тем, что, с целью улучшения макроструктуры металла слитка и повышения выхода годного, смесь в качестве углеродсодержащего материала содержит нефтяной кокс с 96-98% углерода или фильтровую графитированную пыль при следующем соотношении ингредиентов, мас.%: Летучая зола теплоэлектроцентралей 81-85 Кальцинированная сода , 4-7 Нефтяной кокс с 96-98% углерода или фильтровая графитированная пыль 11-12 (Л

Остаток 0,05 0,25 0,27 0,64 4,2 на сите.

Летучая зола

ТЭЦ

Кальцинированная

сода

Малозольньй нефтяной кокс или фильтровая графитированная пыль

Серебристый графит

83

85

87

82

12

11

12 13,2 25,7 12,0 43,78 Общая и центральная пористость Ликвационный квадрат Усадка металла 84,3 Выход годного, %

Таблица 5 84,7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шлакообразующая смесь | 1979 |

|

SU795716A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Восковойников В.Г | |||

| и др | |||

| Общая металлургия, М., 1979, с | |||

| Прибор для нанесения на чертеж точек при вычерчивании углов и треугольников | 1922 |

|

SU392A1 |

Авторы

Даты

1985-05-07—Публикация

1983-07-15—Подача