Изобретение относится к металлообрабатывающей промьшшенности и может быть использовано при оценке степени износа инструмента при обработке резанием, а также для косвенной оценки рад1гуса округления режущей кромки инструмента.

Известно устройство измерения износа режущих инструментов flj , содержащее электрод, установленный на заданном расстоянии от опорного торца державки инструмента, регулируемый блок питания, первый выход которого соединен через сопротивление с электродом и блоком фиксации напряжения пробоя (вольтметром), а второй выход соединен с вторым входом вольтметра и через блок определения момента пробоя (амперметр с режущим инструментом.

Недостатком известного устройства является низкое быстродействие процесса измерения, так ак первоначально подают на резец и электрод напряжение порядка 3-4 кВ, а затем ручной регулировкой постепенно его повышают до момента появления коронного разряда. В момент зажигания коронного разряда измеряют величину напряжения. Во время считывания показаний с амперметра (для определения момента зажигания коронного разряда) и вольтметра элект рическая дуга будет существовать между резцом и электродом, что приводит к разрушеншо ре кущей кромки и снижению стойкости режущего инструмента.

Цель изобретения - повышение быстродействия измерения и стойкости режущего инструмента.

Поставленная цель достигается тем, что в устройстве измерения износа режу1ДИх инструментов, содержащем электрод, установленньш на заданном расстоянии от опорного торца державки инструмента регулируемьзй блок питания, блок определения момента пробоя зазора между электродом и режущей кромкой инструмента и бдок фиксации напряжения пробоя, блок питания выполнен с авт матичеекой регулировкой напряжения и состоит из мультивибратора и последовательно соединенных генератора линейно-изменяющегося напряжения, ключевого элемента, к второму входу которого подсоединен мультивибратор, повышающего трансформатора и выпрямителя, первьй выход которого через блок определения момента пробоя соединен с электродом, второй выход - с инструментом, а выход генератора соединен с входом блока фиксации напряжения пробоя, причем в устройство дополнительно введен командный блок, вход

которого соединен с вторым выходом блока определения момента пробоя, первый выход соединен с входом мультивибратора , а второй выход - с входом генератора.

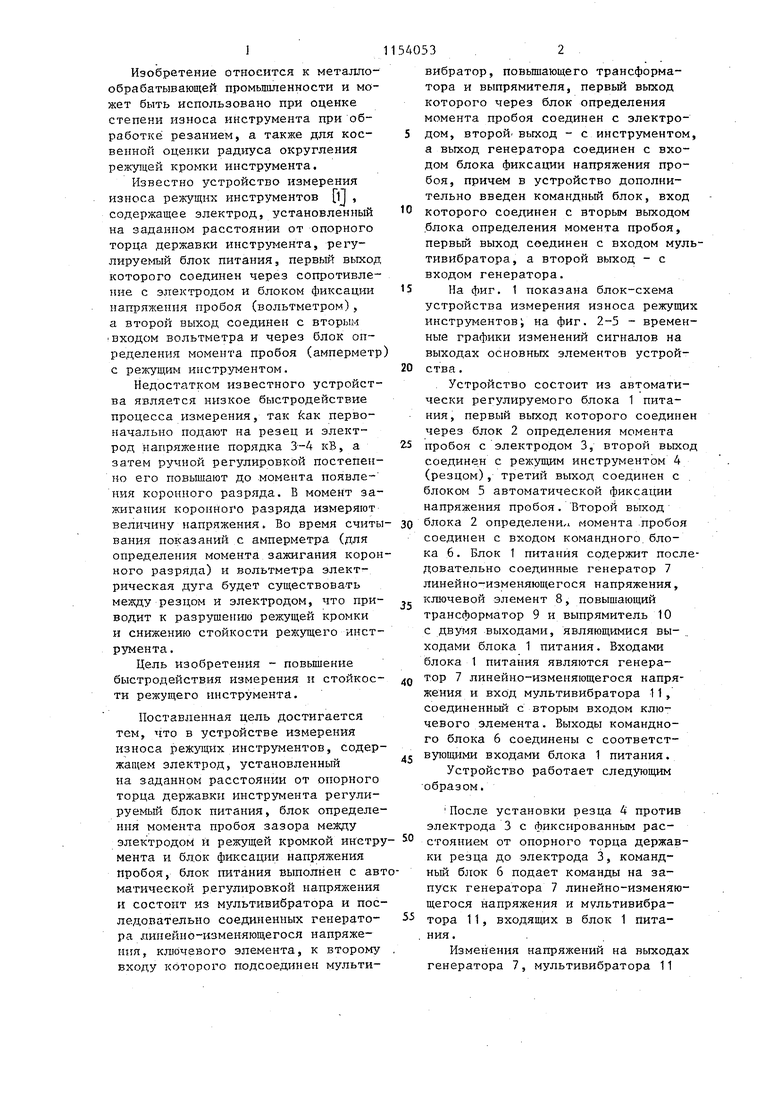

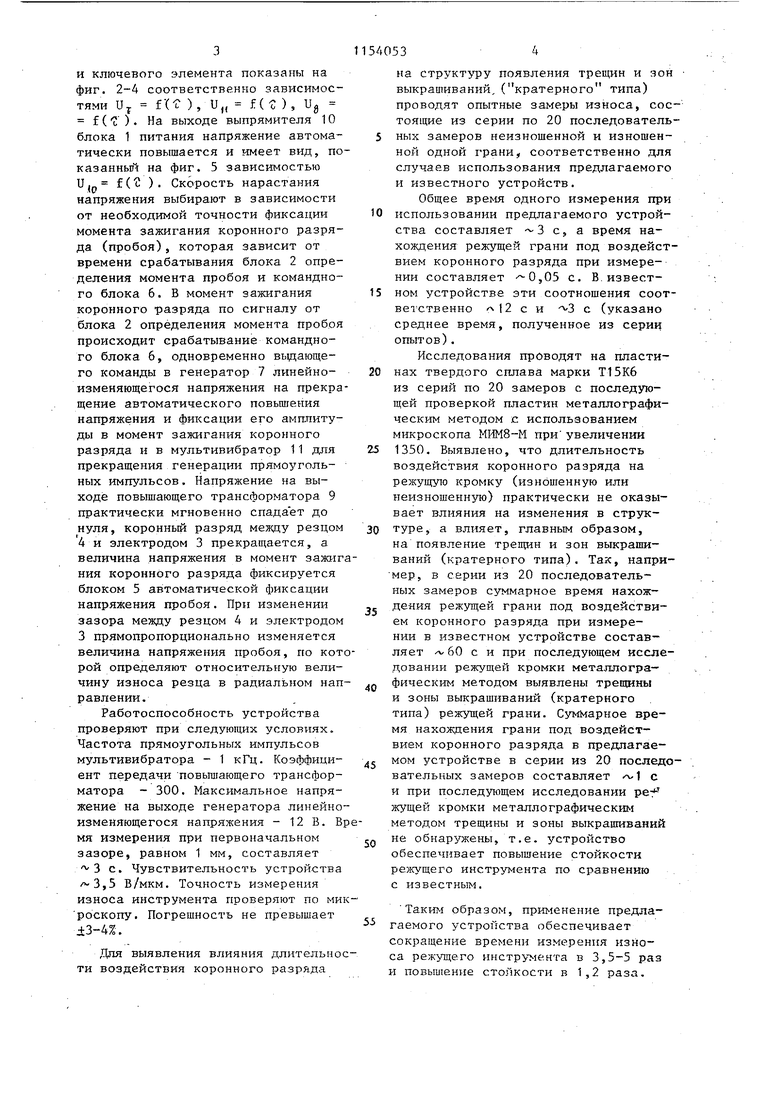

На фиг. 1 показана блок-схема устройства измерения износа режущих инструментовi на фиг. 2-5 - временные графики изменений сигналов на выходах основных элементов устройства.

Устройство состоит из автоматически регулируемого блока 1 питания , первый выход которого соединен через блок 2 определения момента

пробоя с электродом 3, второй выход соединен с режущим инструментом 4 (резцом), третий выход соединен с блоком 5 автоматической фиксации напряжения пробоя. Второй выход

блока 2 определение момента пробоя соединен с входом командного, блока 6. Блок 1 питания содержит последовательно соединные генератор 7 линейрго-изменяющегося напряжения,

ключевой элемент 8, повышающий трансформатор 9 и выпрямитель 10 с выходами, являющимися выходами блока 1 питания. Входами блока 1 питания являются генератор 7 линейно-изменяющегося напряжения и вход мультивибратора 11, соединенный с вторым входом ключевого элемента . Выходы командного блока 6 соединены с соответствующими входами блока 1 питания. Устройство работает следующим образом.

После установки резца 4 против электрода 3 с фиксированным расстоянием от опорного торца державки резца до электрода 3, командный блок б подает команды на запуск генератора 7 линейно-изменяющегося напряжения и мультивибратора 11, входящих в блок 1 пита. ния.

Изменения напряжений на выходах генератора 7, мультивибратора 11

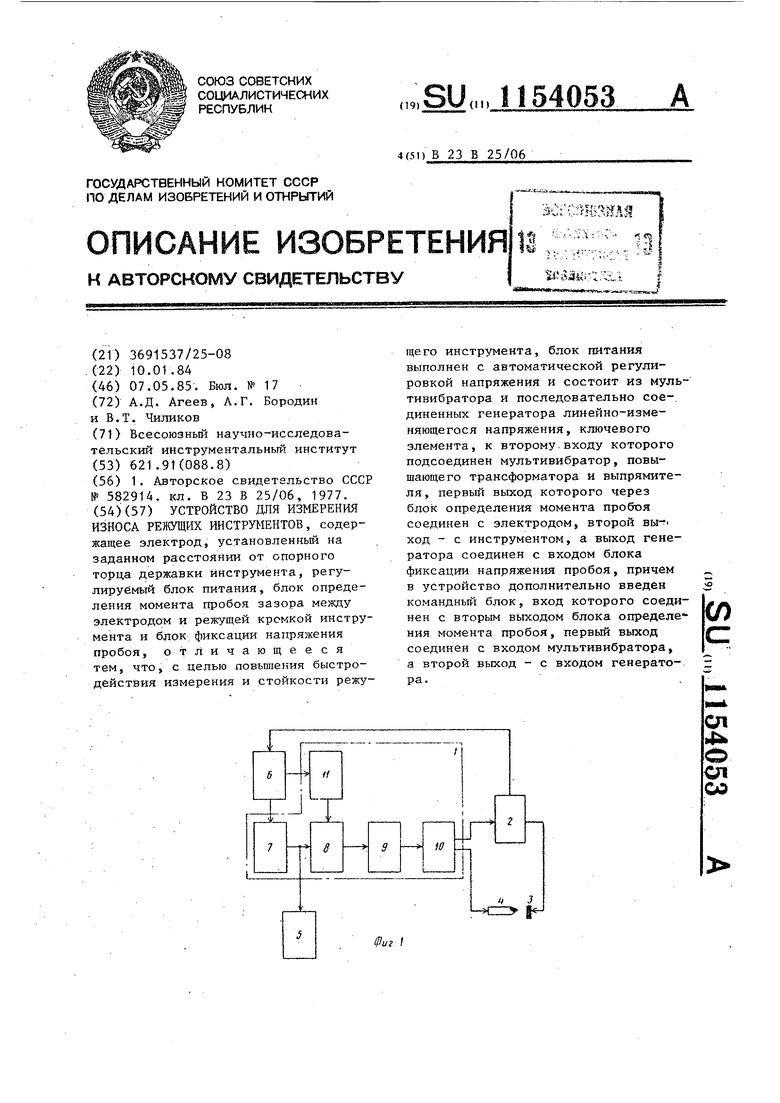

и ключевого элемента показаны на фиг. 2-4 соответственно зависимостями и fC-T), и„ f(-г), Ug

fCi;). На выходе выпрямителя 10 блока 1 питания напряжение автоматически повышается и имеет вид, показанньй на фиг. 5 зависимостью и,р fCI) ). Скорость нарастания напряжения выбирают в зависимости от необходимой точности фиксации момента зажигания коронного разряда (пробоя), которая зависит от времени срабатывания блока 2 определения момента пробоя и командного блока 6. В момент зажигания коронного разряда по сигналу от блока 2 определения момента пробоя происходит срабатывание командного блока 6, одновременно вьщающего команды в генератор 7 линейноизменяющегося напряжения на прекращение автоматического повьшгения напряжения и фиксации его амплитуды в момент зажигания коронного разряда и в мультивибратор 11 для прекращения генерации прямоугольных HMnyjtbcoB, Напряжение на выходе повышающего трансформатора 9 практически мгновенно спадает до нуля, коронный разряд между резцом Ч и электродом 3 прекращается, а величина напряжения в момент зажигния коронного разряда фиксируется блоком 5 автоматической фиксации напряжения пробоя. При изменении зазора между резцом 4 и электродом 3 прямопропорционально изменяется величина напряжения пробоя, по котрой определяют относительную величину износа резца в радиальном направлении.

Работоспособность устройства проверяют при следующих условиях. Частота прямоугольных импульсов мультивибратора - 1 кГц. Коэффициент передачи повышающего трансформатора - 300. Максимальное напряжение на выходе генератора линейноизменяющегося напряжения - 12 В. В мя измерения при первоначальном зазоре, равном 1 мм, составляет 3 с. Чувствительность устройства ,5 В/мкм. Точность измерения износа инструмента проверяют по мироскопу. Погрешность не превышает +3-4%.

Для выявления влияния длительноти воздействия коронного разряда

на структ фу появления трещин и зон выкрашиваний,(кратерного типа) проводят опытные замеры износа, состоящие из серии по 20 последовательных замеров неизношенной и изношенной одной грани, соответственно для случаев использования предлагаемого и известного устройств.

Общее время одного измерения при О использовании предлагаемого устройства составляет 3 с, а время нахождения режущей грани под воздействием коронного разряда при измерении составляет ,05 с. В. известном устройстве эти соотношения соотве1ственно с и с (указано среднее время, полученное из серии опытов).

Исследования проводят на пластинах твердого сплава марки Т15К6 из серий по 20 замеров с последующей проверкой пластин металлографическим методом с использованием микроскопа МИМ8-М при увеличении

5 1350. Выявлено, что длительность воздействия коронного разряда на режущую кромку (изношенную или неизношенную) практически не оказывает влияния на изменения в структуре, а влияет, главным образом, на появление трещин и зон выкрашиваний (кратерного типа). Так, например, в серии из 20 последовательных замеров суммарное время нахож, дения режущей грани под воздействием коронного разряда при измерении в известном устройстве составляет л 60 с и при последующем исследовании режущей кромки металлогра-

Q фическим методом выявлены трещины и зоны выкрашиваний (кратерного типа) режущей грани. Сзгммарное время нахождения грани под воздействием коронного разряда в предлагав-

5 мом устройстве в серии из 20 последовательных замеров составляет л-1 с и при последующем исследовании ре кущей кромки металлографическим методом трещины и зоны выкрашиваний

Q не обнаружены, т.е. устройство обеспечивает повышение стойкости ре5кущего инстру 1ента по сравнению с известным.

Таким образом, применение предла-5 гаемого устройства обеспечивает сокращение времени измерения износа режущего инструмента в 3,5-5 раз и повышение стойкости в 1,2 раза.

u,k

Гп Фиг. 2

1П111 1шш{шпа

Г

.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки остроты режущих инструментов | 1976 |

|

SU582914A1 |

| Гигрометр коронного разряда | 1982 |

|

SU1089501A1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВЫСОТЫ ДЕТАЛИ | 2011 |

|

RU2485441C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩИХ КРОМОК ИНСТРУМЕНТА В ПРОЦЕССЕ РЕЗАНИЯ | 2001 |

|

RU2205093C2 |

| ЭЛЕКТРОИНДУКЦИОННЫЙ ПОЖАРНЫЙ ИЗВЕЩАТЕЛЬ | 2011 |

|

RU2459268C1 |

| ЭЛЕКТРОИНДУКЦИОННЫЙ ПОЖАРНЫЙ ИЗВЕЩАТЕЛЬ | 2015 |

|

RU2596955C1 |

| СПОСОБ ИЗМЕРЕНИЯ ВЫСОТЫ ДЕТАЛИ | 2011 |

|

RU2485442C1 |

| Устройство для измерения износа инструмента | 1982 |

|

SU1046025A1 |

| Устройство для автоматической коррекции положения режущего инструмента | 1984 |

|

SU1251028A1 |

УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ИЗНОСА РЕЖУЩИХ ИНСТРУМЕНТОВ, содержащее электрод, установленный на заданном расстоянии от опорного торца державки инструмента, регулируемый блок питания, блок определения момента пробоя зазора между электродом и режущей кромкой инструмента и блок фиксации напряжения пробоя, отличающееся тем, что с целью повьш1ения быстродействия измерения и стойкости режущего инструмента, блок питания выполнен с автоматической регулировкой напряжения и состоит из мультивибратора и последовательно сое-. диненных генератора линейно-изменяющегося напряжения, ключевого элемента, к второму.входу которого подсоединен мультивибратор, повышающего трансформатора и выпрямителя, первый выход которого через блок определения момента пробоя соединен с электродом, второй ход - с инструментом, а выход генератора соединен с входом блока фиксации напряжения пробоя, причем в устройство дополнительно введен командный блок, вход которого соеди(Л нен с вторым выходом блока определения момента пробоя, первый выход соединен с входом мультивибратора, а второй выход - с входом генератора. сд 4ib О ел оо

и.

W

Фиг:Ц

Фиг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ оценки остроты режущих инструментов | 1976 |

|

SU582914A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-05-07—Публикация

1984-01-10—Подача