сд

1

4 ю

Изобретение относится к набивным массам для футеровки основных индукционных печей.

Целью изобретения является обеспечение постоянного объема при нагреве до 1700С.

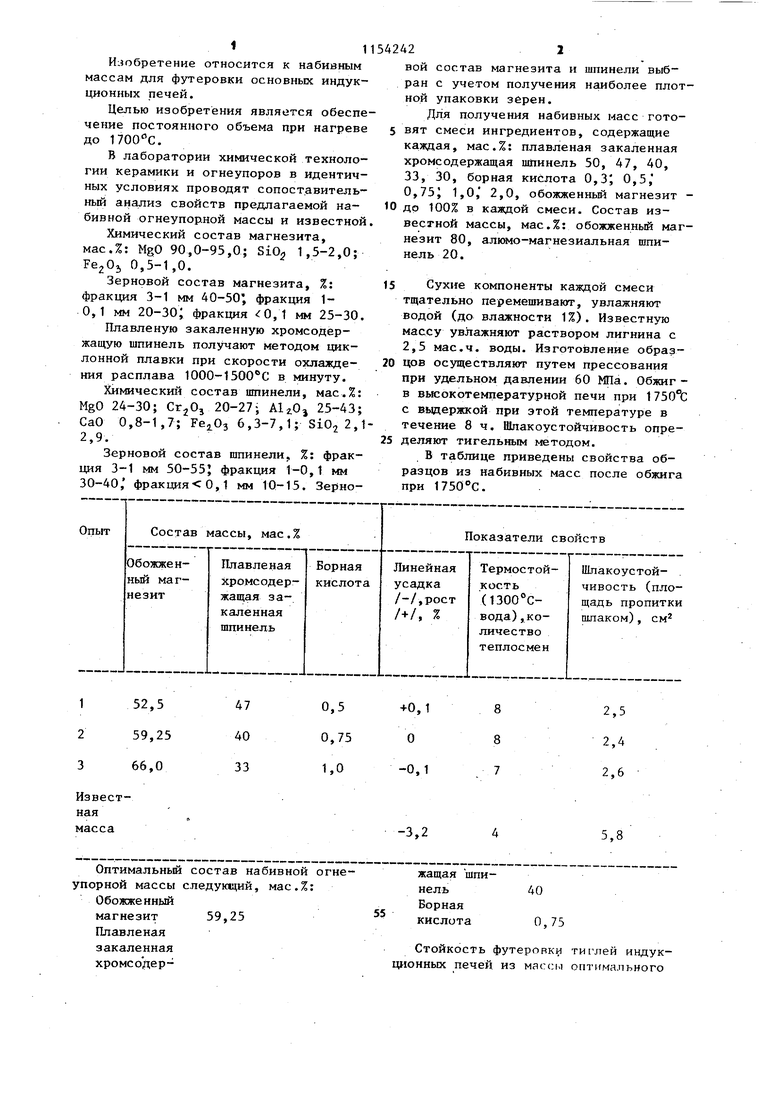

В лаборатории химической технологии керамики и огнеупоров в идентичных условиях проводят сопоставительный анализ свойств предлагаемой набивной огнеупорной массы и известной

Химический состав магнезита, мас.%: MgO 90,0-95,0; SiO 1,5-2,0; Ре20з 0,5-1,0.

Зерновой состав магнезита, %: фракция 3-1 мм 40-50, фракция 10,1 мм 20-30; фракция :0,1 мм 25-30.

Плавленую закаленную хромсодержащую шпинель получают методом циклонной плавки при скорости охлаждения расплава 1000-1500С в минуту.

Химический состав шпинели, мас.%: MgO 24-30; , 20-27; AlzOj 25-43; СаО 0,8-1,7; 6,3-7,1; SiOj 2,12,9.

Зерновой состав шпинели., %: фракция 3-1 мм 50-55J фракция 1-0,1 мм 30-40, фракция 0,1 мм 10-15. Зерновой состав магнезита и шпинели выбран с учетом получения наиболее плотной упаковки зерен.

Для получения набивных масс готовят смеси ингредиентов, содержащие каявдая, мас.%: плавленая закаленная хромеодержащая шпинель 50, 47, 40, 33, 30, борная кислота 0,3 , 0,75J 1,0, 2,0, обожженньй магнезит 10 до 100% в каждой смеси. Состав известной массы, мас.%: обожженньй магнезит 80, алюмо-магнезиальная шпинель 20.

15 Сухие компоненты каждой смеси тщательно перемешивают, увлажняют водой (до влажности 1%). Известную массу увлажняют раствором лигнина с 2,5 мае.ч. воды. Изготовление образцов осуществляют путем прессования при удельном давлении 60 МПа. Обжиг в высокотемпературной печи при 1750С с вьиеряЖой при этой температуре в течение 8 ч. Шпакоустойчивость определяют тигельным методом.

В таблице приведены свойства образцов из набивных масс после обжига при . 3 состава на 25-30% выше с обычно применяемой в обусловлено повышенной 11542424 в сравнении тью, высокой металле- и шлакоустойчицехе, что востью и постоянством объема предлатермостойкое- гаемой массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупоров | 1982 |

|

SU1058940A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛИДНЫХ ОГНЕУПОРОВ | 2014 |

|

RU2570176C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2068824C1 |

| Огнеупорный раствор | 1981 |

|

SU986900A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2263645C1 |

| Шихта для изготовления огнеупорных изделий | 1980 |

|

SU927781A1 |

| Огнеупорная масса | 1983 |

|

SU1114661A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ГРУБОКЕРАМИЧЕСКОГО ОГНЕУПОРНОГО ОСНОВНОГО ПРОДУКТА, ТАКОЙ ПРОДУКТ, А ТАКЖЕ СПОСОБ ЕГО ПОЛУЧЕНИЯ, ФУТЕРОВКА ПРОМЫШЛЕННОЙ ПЕЧИ И ПРОМЫШЛЕННАЯ ПЕЧЬ | 2020 |

|

RU2815399C1 |

| Шихта для изготовления форстеритовыхОгНЕупОРОВ | 1979 |

|

SU846536A1 |

| Огнеупорное вяжущее | 1989 |

|

SU1773887A1 |

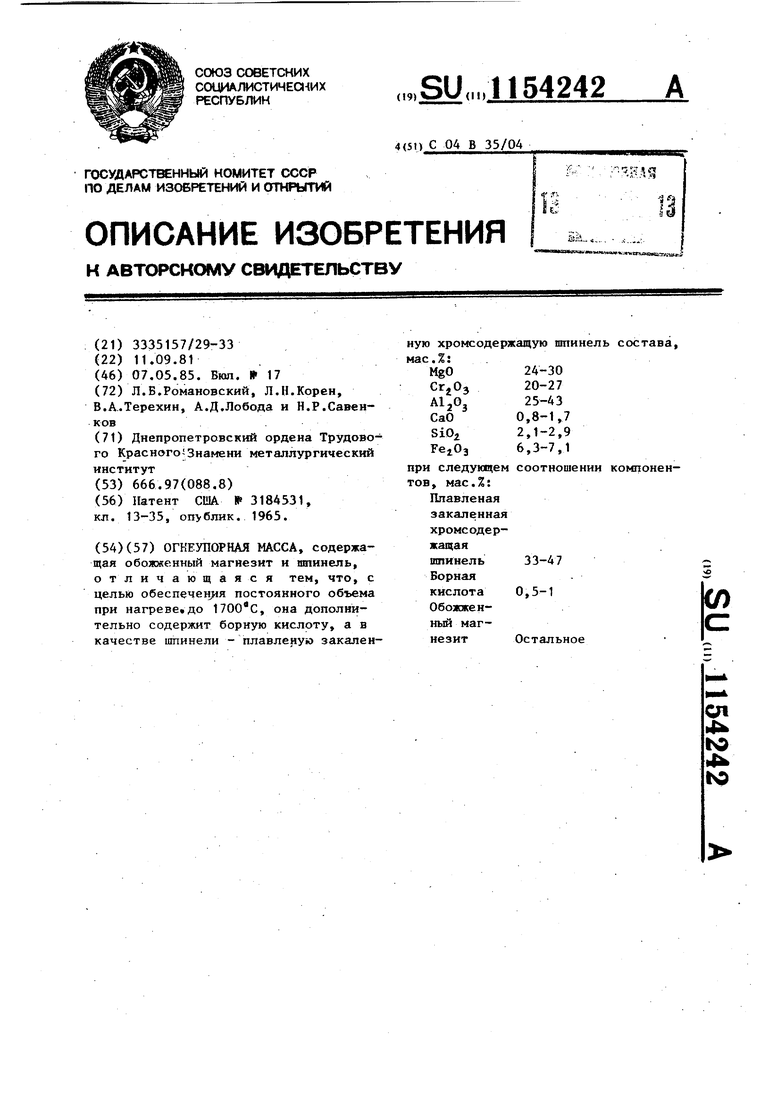

ОГНЕУПОРНАЯ МАССА, содержащая обожженный магнезит и шпинель, отличающаяся тем, что, с цель обеспечен 1я постоянного объема при нагреве,до , она дополнительно содержит борную кислоту, а в качестве шпинели - плавленую закаленную хромсодержащую шпинель состава, нас.%: 24-30 MgO 20-27 25-43 AljOj 0,8-1,7 СаО SiO 2,1-2,9 6,3-7,1 ГегОэ при следующем соотношении компонентов , мае.%; Плавленая закаленная хромеодержащая шпинель33-47 Борная 0,5-1 кислота (Л Обожженный магОстальное незит

| Патент США В 3184531, кл | |||

| Насос | 1917 |

|

SU13A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

Авторы

Даты

1985-05-07—Публикация

1981-09-11—Подача