ел

эо ;о 4;.

Изобретение относится к промыш- ленности строительных материалов, преимущественно к высокоглиноэеМИСТ1ЛМ огнеупорам J применяемым для футеровки печей и тепловых агрегатов в промышленности строительных материалов, металлургическойи химической отраслях про1лдшленности.

Известна шихта для изготовления огнеупорных изделий, включающая, вес.% сшюмохромовые отходы нефтехимической промьтленности (пыль катализатора каучу| ового производства) 50-67-; графит 20-301 глина 8-16/ карбид кремния 3-8/ кремний 1-7, связующее 1-5 l Недостатком данной шихты является низкая механическая прочность изготовленных из нее огнеупорных материалов, а содержгицие.ся в ее составе графит и металлический крений резко увеличивают теплопроводность изделий, что способствует увеличению тепловых потерь в процесе эксплуатации огнеупорной футероки.

Известна шихта для изготовления огнеупоров, включа1одая, вес.%: алюмохромовые отходы нефтехимической промышленности 82,5-96,5/ окис хрома 3-15; карбонат натрия 0,52/5. 2. ..

Однако наличие в шихте щелочесодержащего компонента (карбонат натрия) способствует образованию легкоплавких соединений в системе глинозем-кремнезем ( а) что отрицательно сказьшается на огнеупорности изделий, приводит к уплотнению структуры огнеупора и повьшению теплопроводности системы в целом. .

Наиболее близким техническим ренюнием к изобретению является шихта для изготовления огнеупоров, включающая,вес.%: элек грокорунд 53-67у обожженный технический глинозем 22-28; огнеупорная глина 1217 3 .

. Огнеупорный материал, изготовленный из шихты данного состава, характеризуется высокими показателями механической прочности и огнеупорности, обусловленными наличием в шихте больших количеств электрокорунда и обожженного технического глинозема. Однако высокое содержание электрокорунда с плотностью 3,2-3,5 г/см придает изделиям высокий объемный вес (порядка 2,602,74 г/см), что влечет за собой увеличение их теплопроводности. Кроме того, высокая стоимость входящих в шихту компонентов резко удорожает производство высокоглиноземистых изделий на их основе.

Цель изобретения - снижение теплопроводности при сохранении высокой механической прочности и огнеупорности.

Поставленная цель достигается

тем, что шихта для изготовления огнеупоров, включающая электрокорунд, высокоглиноземистый компонент и огнеупорную глину, в качестве высокоглиноземистого компонента содержит гшюмохромовые отходы нефтехимической промышленности и дополнительно каустический магнезит при следующ€;м соотношении компонентов, мае.%:

14-20

Электрокорунд

Алюмохромовые отходы нефтехимической промыиленнос и

Огнеупорная глина

Каустический магнезит

Алюмохромовые отходы нефтехимической промьшленности представляют собой отработанный катализатор производства синтетического каучука. Отходы мелкодисперсны (количество фракции менее 0,09 мм порядка 7080%), что позволяет использовать их без предварительного рассева и псялола. Химический состав отходов, мас.%: AIjO-j 72-76; Сг20т13-15; SiOj 8-10; примесные .окислы {feyG-j ,

MgO, R20) до 1-2.

По химическсялу составу и .физическому состоянию алюмохромовые отходы нефтехимической промышленности отвечают всем требованиям,

предъявляемым к компонентам, используемым при подготовке шихты для производства огнеупоров.

Каустический магнезит представляет собой пыль производства спеченирго магнезита, состоящую преимуцестззенно из каустического ( 87% MgO) и неразложившегося (/ 5-10% MgCO ) магнезита,. Зерновой состав каустического магнезита характеризуется содержанием

фракции 10-200 мкм с преобладани ем (не менее 75%) фракции 1080 мкм.

Снижение теплопроводности при сохранении высокой механической

прочности и огнеупорности изделий npR дополнительнст-1 введении в шихту каустического магнезита и использовании в качестве высокоглиноземистогр компонента алк охромовых

отходов нефтехимической промышленности объясняется следующшл.

В процессе высокотемпературной обработки присутствующий в шихте и входящий в состав каустического

магнезита карбонат магния декарбонизируется с образованием оксида магния, обладающего высокоразвитой поверхностью и, следовательно, повьыенной реакционной способностью. Высокоактивний оксид мапния в системе элёктрокорунд алюмохромовые отходы нефтехимической промыишенности - огнеупорная глина обеспечивает протекание хиjviH4ecKHX реакций образования магнезиально-глиноземистой шпинели (MgO AI С) и магнезиохромита (MgOt CrjiOj). Причем твердофазовые реакции образования указанных соединений происходят с увеличением объема и образованием микротрещиноватой структуры огнеупорного материала, что приводит к снижению его объемного веса, увеличению .пористости и снижению теплопроводfности изделий

Высокую огнеупорность системе обеспечивают алюмохромовые отходы нефтехимической промышленности, входягтще в состав шихты в качестве высокоглиноземистого компонента Присутствующий в алюмохромовых. отходах оксид хрома образует в процессе обжига высокоогнеупорную кристаллическую фазу - твердый раствор в корунде, способствующую увеличению структурной вязкости, повышению температуры плавления композиции оксид хрома - оксид алюминия и огнеупорности сиртемы в целом.

высокая механическая прочность огнеупорного материала достигаетг ся тем, что образующиеся в процессе термообработки ших1ы соединения - магнезиально-глинозеМистая

шпинель и магнезиохромит кристаллизуются в виде удлиненных кристаллов игольчатой и призматической формы, прочно ар -1ирующих структуру огнеупора и тем самым псвшиакадих его устойчивость к механическим нагрузкам, в особенности в процессе эк9nлJ aтaции в условиях высоких температур.

Количество дополнительно вводимого в шихту каустического магнезита, необходимое для получения изделий с высокими термомеханическими свойствами, находится в пределах 1-5 мас.%. Введение меньше5го количества каустического магнезита приводит к увеличению объем ного веса, снижению пористости и значитель ому увеличению теплопроводности (до 1,7 Вт/Мград) изделий, а увеличение его содержа0ния сверх 5 мас,% приводит к значительному разрыхлению структур огнеупора, существенному снижению объемного веса, снижению теплопроводности и резкому псщенйю прочност5ных свойств изделий (до 15-20 МПа).

Таким образом, совокупность выбр нных компонентов, их весовые соотношения обусловливёиот образование высокоогнеупорных фаз с высокими

0 огневьв4и характеристиками, отличительной структуры, обеспечиваххцих изделиям из шихты предлагаемого состава высокие качественные показатели по теплопроводности, прочнос5ти и огнеупорности.

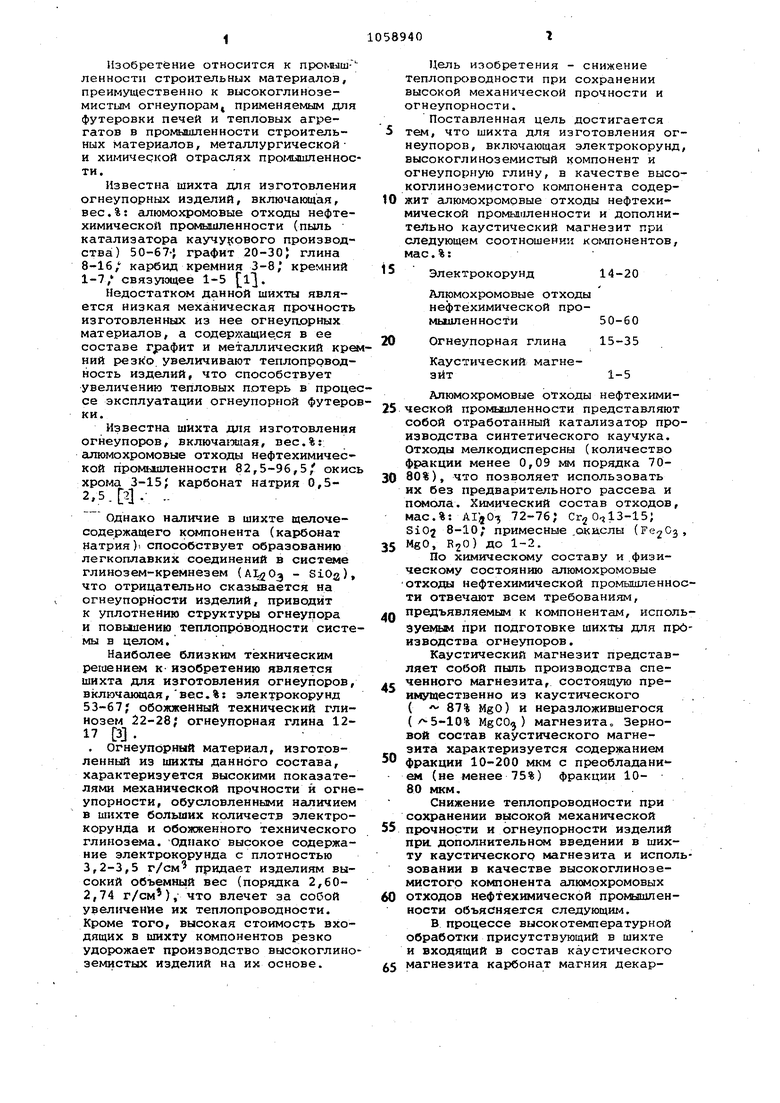

Составы образцов предлагаемой шихты Q граничньа и и средними соотиошениями исходных компонентов и известной шихты приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

| СПОСОБ ПЕРЕРАБОТКИ ИСХОДНОГО СЫРЬЯ В ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2034812C1 |

| Шихта для изготовления огнеупоров | 1982 |

|

SU1071604A1 |

| Способ получения пористой спеченной магнезии, шихты для получения грубокерамического огнеупорного изделия с зернистым материалом из спеченной магнезии, изделия такого рода, а также способы их получения, футеровки промышленной печи и промышленная печь | 2018 |

|

RU2752414C2 |

| МЕТАЛЛУРГИЧЕСКИЙ ФЛЮС И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2547379C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО, ОГНЕУПОРНОГО, ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2387623C2 |

| Способ получения магнезиально-доломитовых синтетических водоустойчивых огнеупорных клинкеров | 1949 |

|

SU81102A1 |

| Шихта для изготовления корундовых огнеупоров и способ их изготовления | 1987 |

|

SU1468885A1 |

| ПЛАВЛЕНЫЙ ФОРСТЕРИТОСОДЕРЖАЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2367632C1 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU1008188A1 |

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ, включающая электрокорунд, высокоглиноземистый компонент и огнеупорную глину, отличающаяся тем, что, с целью снижения теплопроводности при сохранении высокой механической прочности и огнеупорности, она в качестве высокоглиноз 4истого компонента содержит алюг« хрс 1овЕю отходы нефтехимической промышленности и дополнительно каустический магнезит при следукхл ем соотношении компонентов , глас. %: Электрокорунд 14-20 Алюмохромовые отходы нефтехимической прогфлоленности50-60 Огнеупорная глина 15-35 (Л Каустический магнезит 1-5

Электрокорунд

Алюмохрс 1овые отходы нефтехимической промьаипенности

Огнеупорная глина

Каустический магнезит

Технический глинозем

60

20

60 15

15

25

111ИХТЫ приведенных в табл„ 1 составов готовят следующим образом.

Предварительно обожженные при ieoo c и измельченные до частиц размера 0,01-2,0 мм сшюмохромовые отходы смешивают с каустическим магнезитом в лопастном смесителе в течение 5-6 мин. Полученную смесь двух компонентов увлажняют водой до влажности 10%, затем последователно вводят в нее электрокорунд и

В качестве базового образца принят, прототип.

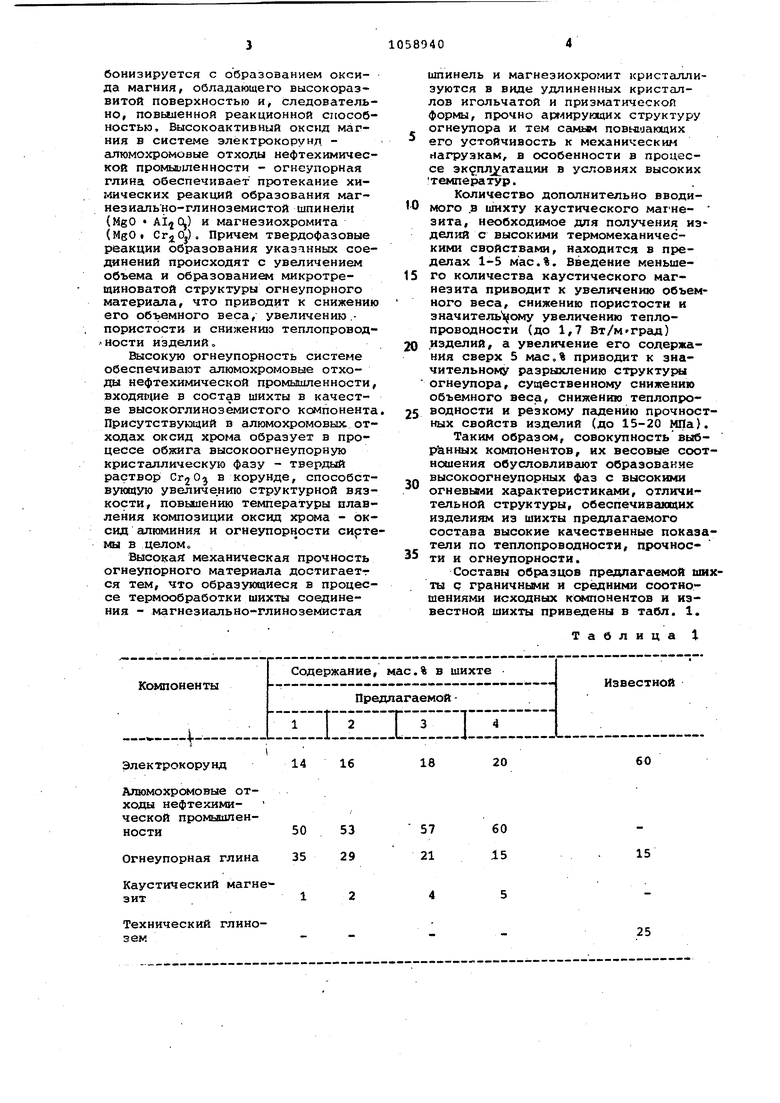

Из данных табЛо 2 видно, что предлагаемая itraxxa для изготовления высокоглиноземистых огнеупоров позволяет получить изделия с высоки- 35 ми качественными показателями по прочности и огнеупорности. А сравогнеупорную глину и вновь ведут перемешивание. Цикл перемешивания массы 5 мин. Из полученной шихты формуют образиы при удельном давлении 500 кг/см. Обжиг образцов проводят в силитовой печи при (1570i +10) С и выдержке 2ч/

Термомеханические свойства образцов, определенные по общепринятым методикам испытаний огнеупо ров, приведены в табл. 2.

Т а б л и ц а 2

нительно невысокая теплопроводность этих изделий обусловливает высокую технико-экономическую эффективность их применения в качестве футеровочиого материала, работающего в условиях высоких температур.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шихта для изготовления огнеупорных изделий | 1976 |

|

SU578286A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1983-12-07—Публикация

1982-08-09—Подача