Изобретение относится к способу получения малеинового ангидрида, находящегр применение в производ стве полиэфирных смол.

Известен способ получения мапеинового ангидрида окислением И -бутана в стационарном слое промртированного окисного ванадийфосфорного катализатора при 350-550 С, времени контакта 0,5-4 с lj .

Известен также способ, согласно которому малеиновый ангидрид получают окислением бутан-изобутановой фракции в стационарном слое катализатора, содержащем окислы ванадия и фосфора, при 250-600 0, времени контакта 0,1-50 с с последующей рециркуляцией непрореагировавшего углеводорода 2J .

Недостатками указанных способов получения малеинового ангидрида являются низкая селективность по целевому продукту (около 60%) и продолжительное время контакта катализатора с сырьем.

Наиболее по технической сущности и достигаемому результату к предлагаемому является способ получения малеинового ангидрида окислением Н -бутана воздухом в присутствии окисного ванадийфосфорного катализатора, промотированного соединениями кобальта или никеля. Процесс осуществляют в стационарном слое катализатора с размерами частиц 11,6 мм при 350-500 С и времени контакта 0,5-4,0 с. Выход малеинового ангидрида составляет 55% при селективности 61%, съем целевого продукт составляет 60 г/л катализатора в час зЗ .

Недостатками известного способа являются невысокая селективность по малеиновому ангидриду, длительное время контакта, невысокий съем целевого продукта с 1 л катализатора в час.

Цель изобретения - повьшение выхода целевого продукта, селективности процесса, а также съема целевого продукта с единицы объема катализатора.

Указанная цель достигается тем, что согласно способу получения малеинового ангидрида, заключающемуся в окислении н -бутана кислородом воздуха путем контактирования бутано-воздушной смеси с катализатором.

4264а

содержащим окись ванадия и фосфора, промотированным соединениями кобаль-, та, при 450-500®С, контактирование бутано-воздушной смеси осуществляют в восходящем прямоточном потоке катализатора при времени контакта 0,15-0,25 с, размере зерен катализатора 0,2-0,63 мм и концентрации его 115-147 кг/мз.

Выход малеииового ангидрида

составляет 65-80%, селективность 65-80%, съем целевого продукта составляет 300-450 г/л кат.час.

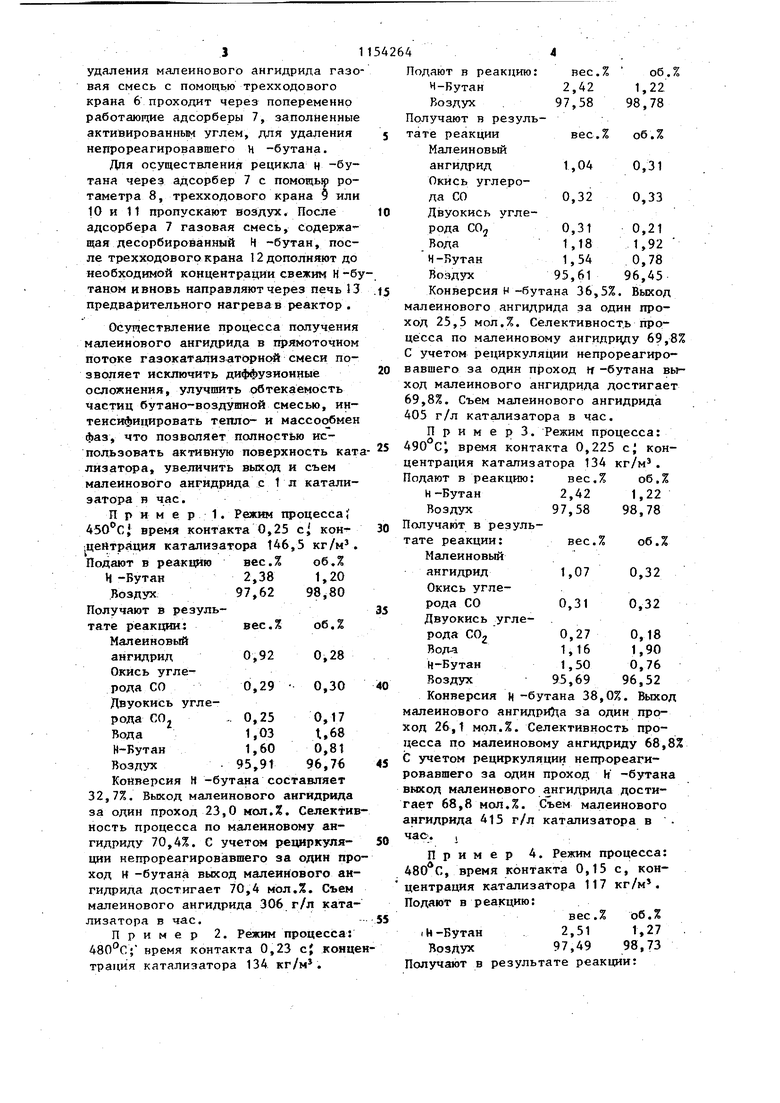

На чертеже представлена принциш альная схема процесса получения малеинового ангидрида.

Способ осуществляют следующим образом.

В реакционное устройство загружают необходимое количество катализатора, содержащего окислы ванадия и фосфора, промотированного соединениями кобальта, которьй приготовляют по мето;щке Гз . Состав катализатора V : р : Со 1 : 1,16 : 0,19 (ат.) размеры зерен 0,2-0,63 мм. Затем в реактор 1 через регулирутопрй клапан смеситель подают предварительно нагретую до бутано-воздушную

смесь, котораяi захватывая непрерывно поступающий в клапан-смеситель из напорного стояка 2 катализатор, транспортирует его, концентрацией 110150 кг/м, в реакционную зону осуществляют разогрев реактора до 400500V,. Время контакта 0,15-0,25 с. В зоне реакции в восходящем прямоточном потоке газокатализаторной смеси происходит процесс окисления -бутана по схеме

,

оО «- СО

Продукты реакции на выходе из реакционной зоны 1 поступают в сепаратор 3, где происходит отделение от контактного газа катализатора, которьй по напорному стояку 2 снова поступает в клапан-смеситель 4. Таким образом производят непрерывную циркуляцию катализатора в реакционной системе.

Контактный газ, содержаший малеиновый ангидрид, СО,- COj, пары воды и. непрореагировавший н -бутан, после реактора, поступает в два орошаемых водой абсорбера 5 для поглощения малеинового ангидрида. После удаления мапеинового ангидрида газо вая смесь с помощью трехходового крана 6 проходит через попеременно работаюгтие адсорберы 7, заполненные активированным углем, для удаления непрореагировавшего и -бутана. Для осуществления рецикла н -бутана через адсорбер 7 с помощыр ротаметра 8, трехходового крана 5 или 1О и 11 пропускают воздух. После адсорбера 7 газовая смесь, содержа щая десорбированный И -бутан, после трехходового крана 12 дополняют до необходимой концентрации свежим Н -б таном и вновь направляют через печь J3 предварительного нагревав реактор . Осур естнление процесса получения малеинового ангидрида в прямоточном потоке газокатализаторнсЛ смеси позволяет исключить диффузионные осложнения, улучшить обтекаемость частиц бутано-воздушной смесью, интенсифицировать тепло- и массообмен фаз, что позволяет полностью использовать активную поверхность кат лизатора, увеличить вькод и съем малеинового ангидрида с 1л катализатора н час. П Р и м 6; р 1. Режим процесса f время контакта 0,25 с кон :цейтрация катализатора 146,5 кг/м. Подают в реакцию вес.% об,% Н -Бутан 2,38 1,20 Воздух 97,62 98,80 Получают в результате реакции: Малеиновый ангидрид Окись углерода СО 0.29 0.30 Двуокись углерода СО 2 Н-Бутан Воздух 95,91 96,76 Конверсия Н -бутана составляет 32,7%. Выход малеинового ангидрида за один проход 23,0 мол.%. Селектив ность процесса по малеиновому ангидриду 70,4%. С учетом рещ ркуляции непрореагировавшего за один про ход Н -бутана выход малеинового ангидрида достигает 70,4 мол.%. Съем малеинового ангидрида 306 г/л катализатора в час. Пример 2. Режим процесса: 480С; время контакта 0,23 cf конце трация катализатора 134 кг/м. 4 Подают в реакцию: об.% вес. 2,42 Ч-Вутан 1,22 Воздух 97,58 98,78 Получают в резульвес.% об.% тате реакции Малеиновый ангидрид Окись углерода СО Двуокись углерода COj Вода Ч-Бутан Воздух Конверсия и-бутана 36,5%. Выход малеинового ангидрида за один проход 25,5 мол.%. Селективность процесса по малеиновому ангидрццу 69,8% С учетом рециркуляции непрореагировавшего за один проход ц -бутана выход малеинового ангидрида достигает 69,8%. Съем малеинового ангидрида 405 г/л катализатора в час. П р и м е р 3. Режим процесса: время контакта 0,225 ci концентрация катализатора 134 кг/м. Подают в реакцию: вес.% об.% Н-Бутан 2,42 1,22 Воздух 97,58 98,78 Получают в результате реакции: Малеиновый ангидрид Окись углерода СО Двуокись углерода С02 Н-Бутан Воздух Конверсия н -бутана 38,0%. Выход малеинового ангидри)а за один проход 26,1 мол.%. Селективность процесса по малеиновому ангидриду 68,8% С учетом рециркуляции непрореагировавшего за один проход Н -бутана выход малеинового ангидрида достигает 68,8 мол.%. Съем малеинового ангидрида 415 г/л катализатора в час. , Пример 4. Режим процесса: , время контакта 0,15 с, концентрация катализатора 117 кг/м. Подают в реакцию: вес.% об.% ih-Бутан2,511,27 Воздух97,49 98,73 Получают в результате реакции:

вес.% обЛ

Малеиновый

0,18

0,61 ангидрид Окись углерода СО + двуокись углерода

0,20

0,21 СО,

г 0,60 0,99 Вода 1,04

Н-Бутан 2,05 97.58 96,54

Воздух

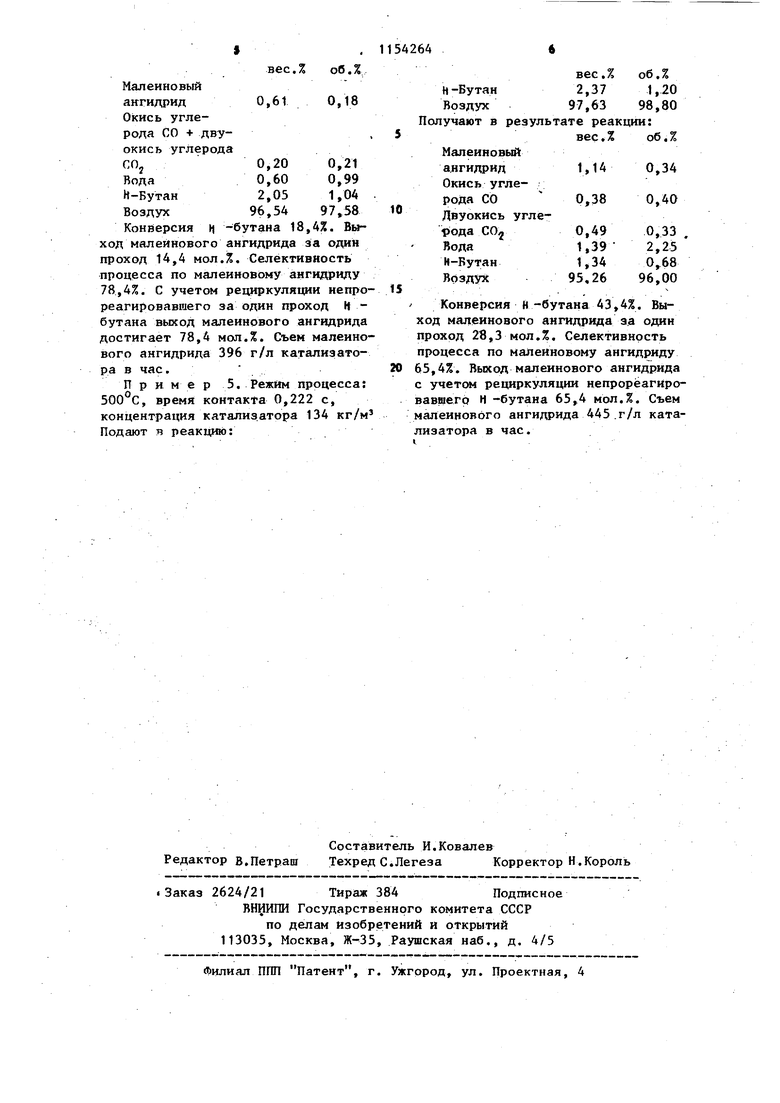

Конверсия н -бутана 18,4%. Выход малейнового ангидрида за один проход 14,4 мол.%. Селективность процесса по малеиновому ангидриду 78,4%, С учетом рециркуляции непрореагировавшего за один проход К бутана выход малейнового ангидрида достигает 78,4 мол.%. Съем малейнового ангидрида 396 г/л катализатора в час.

Пример 5. Режим процесса: 500 С, время контакта 0,222 с, концентрация катализатора 134 кг/м Подают в реакцию:

вес.% об.%

Н-Бутан 2,37 1,20 Воздух 97,63 98,80 олучают в результате реакции:

Малеиновый ангидрид Окись углерода СО

Двуокись углерода СО Вода И-Вутан Воздух

Конверсия И-бутана 43,4%. Выход малейнового ангидрида за один проход 28,3 мол.%. Селективность процесса по малеиновому ангидриду 65,4%. Выход малейнового ангидрида с учетом рециркуляции непрорёагировавшего Н -бутана 65,4 мол.%. Съем малейнового ангидрида 445 .г/л катализатора в час. I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения дихлормалеинового ангидрида | 1975 |

|

SU588224A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ УГЛЕВОДОРОДОВ | 1991 |

|

RU2029762C1 |

| Способ приготовления ванадий-фосфорного катализатора для окисления бутана в малеиновый ангидрид | 1978 |

|

SU727217A1 |

| Способ получения фталимида | 1989 |

|

SU1728240A1 |

| СПОСОБ ПОЛУЧЕНИЯ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОГО ПРОДУКТА ЧАСТИЧНОГО ОКИСЛЕНИЯ И/ИЛИ АММОКИСЛЕНИЯ ПРОПИЛЕНА | 2003 |

|

RU2346928C9 |

| Способ получения малеинового ангидрида | 1972 |

|

SU484678A3 |

| УЛУЧШЕННЫЙ КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ Н-БУТАНА В МАЛЕИНОВЫЙ АНГИДРИД | 2012 |

|

RU2605550C2 |

| Способ получения циклогексадиена-1,3 или метилциклогексадиенов-1,3 | 1983 |

|

SU1133253A1 |

| Способ получения алкилциклопентанонов | 1978 |

|

SU721399A1 |

| СПОСОБ ОКИСЛЕНИЯ ЦИКЛИЧЕСКИХ АЛКАНОВ | 2003 |

|

RU2346920C2 |

СПОСОБ ПОЛУЧЕНИЯ МАЛЕИНОВОГО АНГИДРИДА окислением И -бутана кислородом воздуха путем контактирования бутано-воздушной смеси с катализатором, содержащим окись ванадия и фосфора, промотированным соединениями кобальта, при 450500 0, отличающийся тем, что, с цепью повьшения выхода целевого продукта, селективности процесса, а также съема целевого продукта с единицы объема катализатора, контактирование бутано-воздушной смеси осуществляют в восходящем прямоточном потоке катализатора при времени контакта О,-15-0,25 с, размере зерен катализатора 0,20,63 мм и концентрации его 115147 кг/м. СЛ

Авторы

Даты

1985-05-07—Публикация

1982-01-25—Подача