Устройства для обработки посредством наклепа внутренних цилиндрических и конических поверхностей, а и наружных поверхностей при помощи обкатки их шарами и ионическими роликами, известны.

Однако тамие устройства не регулируют размер в процессе обработки, а наличие радиального биения в оправке не обеспечивает необходимую чистоту обрабатываемой поверхности.

Описываемый ротационный дорн не имеет указанных недостатков. Это достигается тем, что оправка имеет коническую поверхность, вдоль которой могут перемещаться при помощи копирного устройства шары, изменяя при этом диаметр обрабатываемого участка поверхности. Кроме того, шары вместе с оправкой посредством специального устройства, например электромагнитного вибратора, получают колебательное движение вдоль оси оправки.

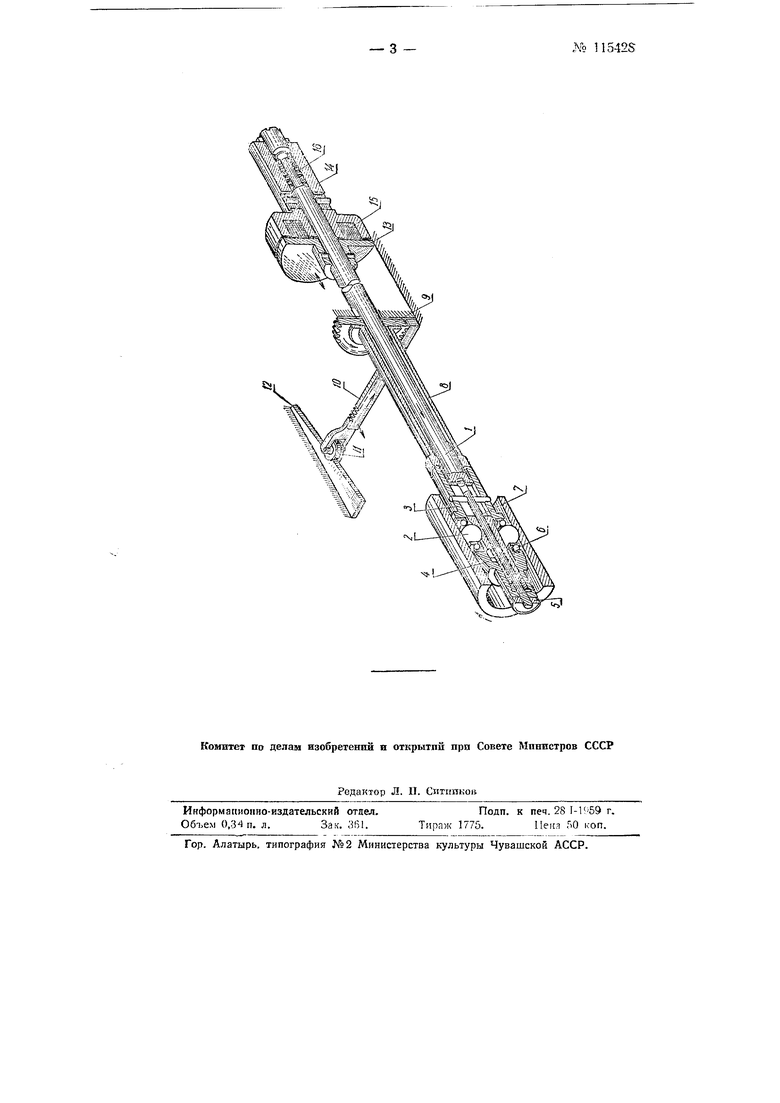

На чертеже изображен ротационный дорн в продольном разрезе.

Ротационный дорн состаит из головки, копировального устройства и электромагнитного вибратора. Головка состоит из оправки /, имеющей коническую поверхность, по которой перекатываются дорнирующие шары Р, упорной втулки 3, упорного кольца 4 и регулировочной гайки 5.

Два упорных шарикоподшипника 6 воспринимают осевое усилие, возникающее при дорнировании, и уменьшают трение между шарами и опорными поверхностями. В оправке / имеется отверстие, в которое входит П1ТОК 7. связывающий между собой упорную втулку 3 м упорное кольцо 4. При помоши гайки 5 регулируется зазор между шарами, упорными шарикоподшипниками 6 и опорными поверхностями. Настройка на необходимый диаметр дорнируемого отверстия осуществляется путем перемещения деталей головки И установочной втулки 8.

Для обеспечения возиможности обработки конических и других более сложных внутренних поверхностей применено копирное устройство.

№115428- 2 -

а для повышения чистоты обрабатываемой поверхности на оправке / установлен электромагнитный вибратор.

Копирное устройство состоит из цилиндрической шестерни 9, связанной с втулкой 8, рейки 10, ролик 11 которой перемеш,ается по копиркой линейке 12, закреплениой неподвижно на станине станка. Шестерня 9 и рейка 10 связаны между собой « с оправкой / общим корпусом (не показан на чертеже), неремещаюш,имоя вместе с дорном. Угол наклона копира определяется углом конуса дсфйируемого отверстия, углом конической части оправки дорна, шагом резьбы оправки / и диаметром шестерни 9. Механическая обработка цилиндрических и конических отверстий происходит без снятия стружки при помош,и дорнир}ющнх шаров 2, катаюш,ихся на оправке и взаимодействуюш;их с обрабатываемой поверхностью качением по ней без скольжения.

При этом при обработке комических отверстий по мере перемеш,ения дорна вдоль обрабатываемого отверстия должен изменяться диаметр, по которому перекатываются |Дор1НИрующ;ие шары 2. Это изменение диамет1)а происходит за счет врашения втулки S, перемеш,аюшей подвижную часть дорна нри помоши копирного устройства.

При обработке внутренних цилиндр.ических поверхностей, с целью повьшения чистюты обработки и наклепа, создается дополнительной колебательное движение дорна в осевом направлении.

Это дополнительное колеб ательное движение осушествляется при помсши электромагнитного вибратора, состояш;его из якоря 13, соединенного с оправкой 1, корпуса 14, закрепленного в шпинделе станка, обмотки 15 и пружины 16, обеспечивающей возвращение дорна в исходное положеняе.

Величина амплитуды колебаний может изменяться в широких пределах (до о мм) с частотой колебаний / 100гг{.

Предмет изобретения

Ротационный дорн для обработки посредством наклепа внутренних поверхностей при помоши шаров, катающихся по оправке, отлпчаюшийся тем, что, с целью повышения качества обрабатываемой поверхности И возможности обработки конических и других более сложных внутренних поверхностей, путем сообщения оправке колебательного движения вдоль ее оси, оправка имеет коническую поверхность, вдоль которой могут перемещаться щары, и применено копириое устройство, взаимодействующее с шарами и перемещающее ях вдоль оси дорна, что обеспечивает изменение диаметра обрабатываемого отверстия.

U

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротационный дорн | 1957 |

|

SU125116A1 |

| Расточная головка | 1958 |

|

SU116121A1 |

| Головка для шлифования | 1958 |

|

SU115526A1 |

| Инструмент для обработки цилиндрических поверхностей | 1960 |

|

SU138132A1 |

| Устройство для калибрования зубчатых колес | 1960 |

|

SU141847A1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1968 |

|

SU207659A1 |

| Способ волочения труб со скручиванием | 1985 |

|

SU1310057A2 |

| Раскатник | 1976 |

|

SU571367A2 |

| Комбинированный раскатник | 1990 |

|

SU1722795A1 |

| Раскатка | 1979 |

|

SU823094A1 |

Авторы

Даты

1958-01-01—Публикация

1957-04-25—Подача