сд

NU

оэ

Изобретение относится к антивибрационным смазкам, наносимым на поверхность бурильных труб, применяемых при бурении скважин.

Известны антивибрационные смазки на основе нигрола и канифоли с введением в качестве присадок битума, парафина и церезина 1.

Недостатком смазок является их высокая стоимость. Требуется предварительный разогрев для нанесения на сухую поверхность, смазки слабо снижают коэффициент тренкя и не устойчивы в агрессивных средах.

Наиболее близкой по составу и достигаемому результату к предлагаемой является антивибрационная смазка 2 следующего состава, мас.%:

Кубовый остаток производства дициклопентадиена 10-15 Графит4-8

Чугунный порошок30-36

Минеральное маслоОстальное.

Однако известная смазка имеет низкие антифрикционные свойства и не устойчива в агрессивных средах. Низкие антифрикционные свойства заключаются в том, что с увеличением числа оборотов колонны бурильных труб в значительной мере увеличивается смываемость смазки, что приводит к увеличению коэффициента трения стали о гранит. Целью изобретения является повышение антифрикционных свойств смазки.

Поставленная цель достигается тем, что антивибрационная смазка, содержащая кубовый остаток производства дициклопентадиена, дополнительно содержит соапсток масложирового производства при следующем соотношении компонентов, мас.°/о Кубовый остаток производства дициклопентадиена 20-36 Соапсток масложирового производства64-80

Смазку готовят следующим образом. В куб-реактор загружают соапсток масложировсго производства и кубовый остаток производства дициклопентадиена. Нагревают смесь до 150-160°С, перемещивая до полного растворения кубового остатка. После этого смазку охлаждают до 50-60°С и разливают в металлическую тару для применения.

Соапсток, являясь отходом масложирового производства, получается в результате щелочной рафинации подсолнечного масла. Выделяют его после периодической нейтрализации. Соапсток содержит, мас.°/о; связанные щелочью жирные кислоты 18-20; нейтральный жир 25-30; различные примеси (белковые, слизистые, смолистые и красящие вещества) 1,5-2; вода 44,5-52.

Для выделения жировой части, почти полностью свободной от воды, соапсток обрабатывают серной кислотой. Соапсток представляет собой однородную мазь светло-коричневого цвета, плотностью 0,982- 0,994 г/см при 20°С, в воде не растворяетса температура вспышки 240°С, температура плавления 42°С, не токсичен.

Кубовый остаток производства дициклопентадиена получают в результате термической отгонки дициклопентадиена при 180-185°С. Дициклопентадиен получают из газов коксования, головного погона сырого бензола, продуктов пиролиза керосина или бензина.

Способ получения дициклопентадиена основан на выделении циклопентадиена из углеводородного сырья путем трехступенчатой димеризации в жидкой фазе. Для повышения чистоты целевого продукта проводят первую и третью ступени димеризации при 40-90°С, а вторую - при 125-140°С с межступенчатым выделением димерныхч ракций. При этом на третью ступень иаправляют димерную фракцию с второй ступени, а димер фракции с первой и третьей ступени сме щивают и подают на мономеризацию. Кубовый продукт второй ступени называется кубовым остатком дициклопентадиена.

Кубовый остаток дициклопентадиеиа представляет собой воскообразную однородную светло-коричневую мазь. Плотность его 0,926 г/см при 20°С, температура плавления , температура вспышки 280°С, в воде не эмульгирует и не растворяется, летучестью не обладает, не токсичен.

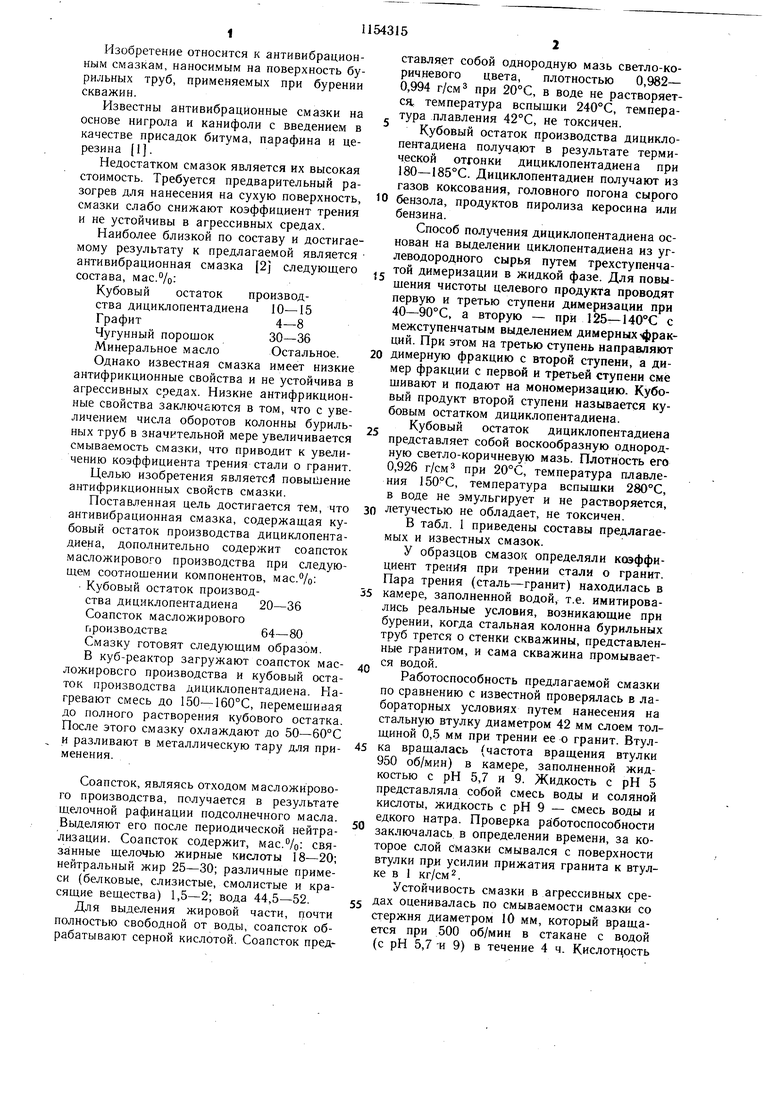

В табл. 1 приведены составы предлагаемых и известных смазок.

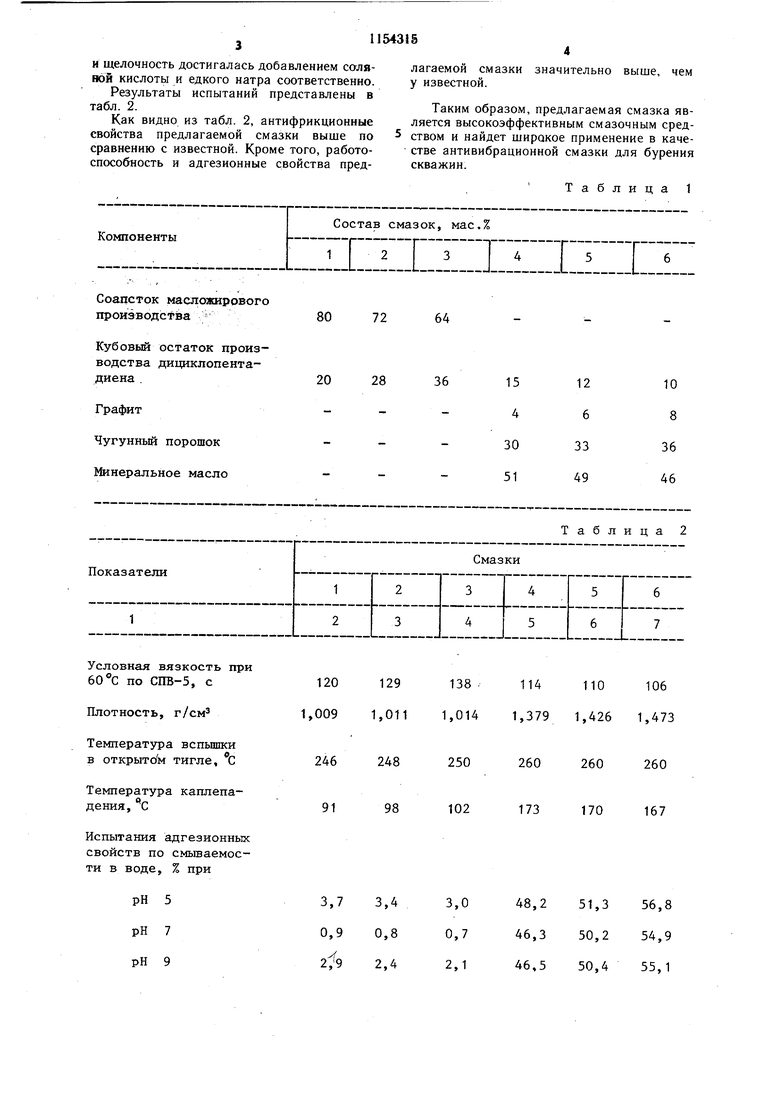

У образцов смазок определяли коэффициент тренья при трении стали о гранит. Пара трения (сталь-гранит) находилась в камере, заполненной водой, т.е. имитировались реальные условия, возникающие при бурении, когда стальная колонна бурильных труб трется о стенки скважииы, представленные гранитом, и сама скважина промывается водой.

Работоспособность предлагаемой смазки по сравнению с известной проверялась в лабораторных условиях путем нанесения на стальную втулку диаметром 42 мм слоем толщиной 0,5 мм при трении ее о гранит. Втулка вращалась (частота вращения втулки 950 об/мин) в камере, заполненной жидкостью с рН 5,7 и 9. Жидкость с рН 5 представляла собой смесь воды и соляной кислоты, жидкость с рН 9 - смесь воды и едкого натра. Проверка работоспособности заключалась в определении времени, за которое слой смазки смывался с поверхности втулки пря усилии прижатия гранита к втулке в 1 кг/см .

Устойчивость смазки в агрессивных средах оценивалась по смываемости смазки со стержня диаметром 10 мм, который вращается при 500 об/мин в стакане с водой (с рН 5,7 И 9) в течение 4 ч. Кислотность

и щелочность достигалась добавлением соляной кислоты и едкого натра соответственно.

Результаты испытаний представлены в табл. 2.

Как видно из табл. 2, антифрикционные свойства предлагаемой смазки выше по сравнению с известной. Кроме того, работоспособность и адгезионные свойства предлагаемой смазки значительно выше, чем у известной.

Таким образом, предлагаемая смазка является высокоэффективным смазочным средством и найдет широкое применение в качестве антивибрационной смазки для бурения скважин.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для бурового инструмента | 1982 |

|

SU1120014A1 |

| Эмульсионная промывочная жидкость | 1983 |

|

SU1145024A1 |

| Уплотнительная смазка | 1983 |

|

SU1147738A1 |

| Концентрат смазки "Синсопол" для холодной обработки металлов давлением | 1988 |

|

SU1546472A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ БУРЕНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2023 |

|

RU2809142C1 |

| СМАЗОЧНАЯ ДОБАВКА К БУРОВЫМ РАСТВОРАМ | 2010 |

|

RU2457236C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ (СОЖ) ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2368651C1 |

| Смазка для холодной обработки металлов давлением | 1987 |

|

SU1594205A1 |

| Состав для бурения скважин | 1979 |

|

SU825578A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ | 2000 |

|

RU2177983C1 |

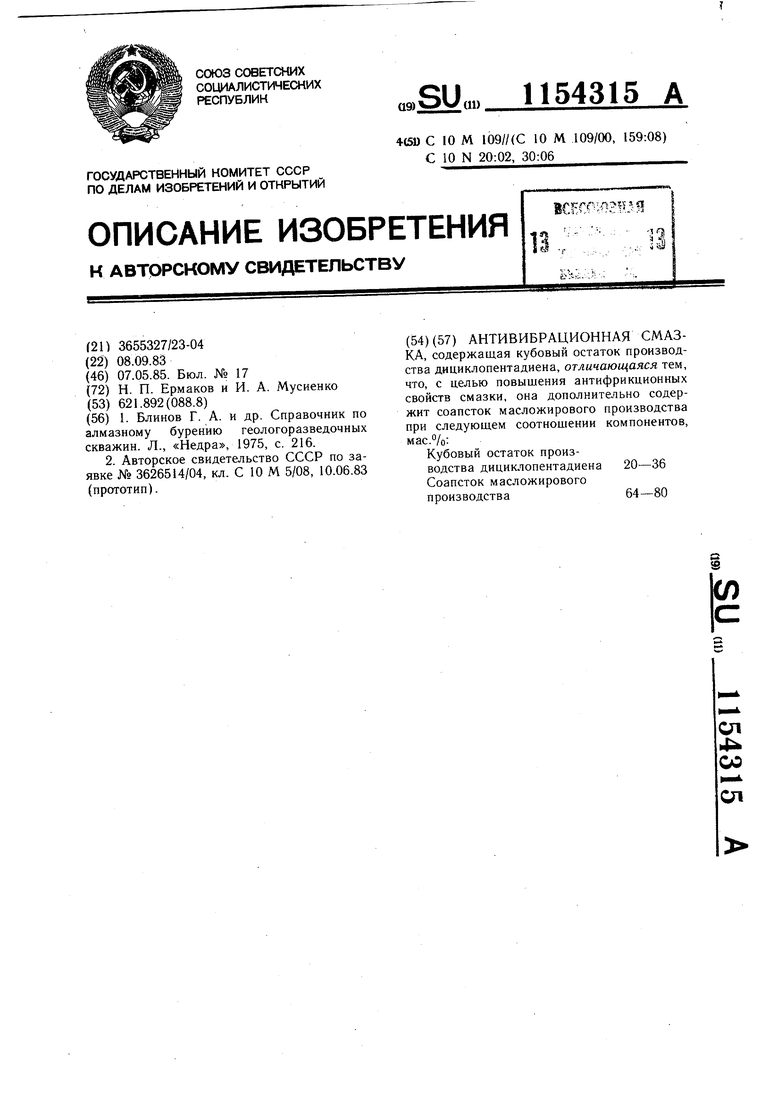

АНТИВИБРАЦИОННАЯ СМАЗКА, содержащая кубовый остаток производства дициклопентадиена, отличающаяся тем, что, с целью повышения антифрикционных свойств смазки, она дополнительно содержит соапсток масложирового производства при следующем соотношении компонентов, мас.°/о: Кубовый остаток производства дициклопентадиена 20-36 Соапсток масложирового производства64-80

Соапсток масложирового производст18а «

Кубовый остаток производства дициклопентаУсловная вязкость при 60°С по СПВ-З, с 120 129 Плотность, г/см 1,009 1,011 Температура вспьшши в открытом тигле, с 246 248 Температура каплепадения,с

Испытания адгезионньж свойств по смываемости в воде, % при

рН 5 рН 7 рН 9

64

3,33,7

а

0,10,1

520560

0,060,08

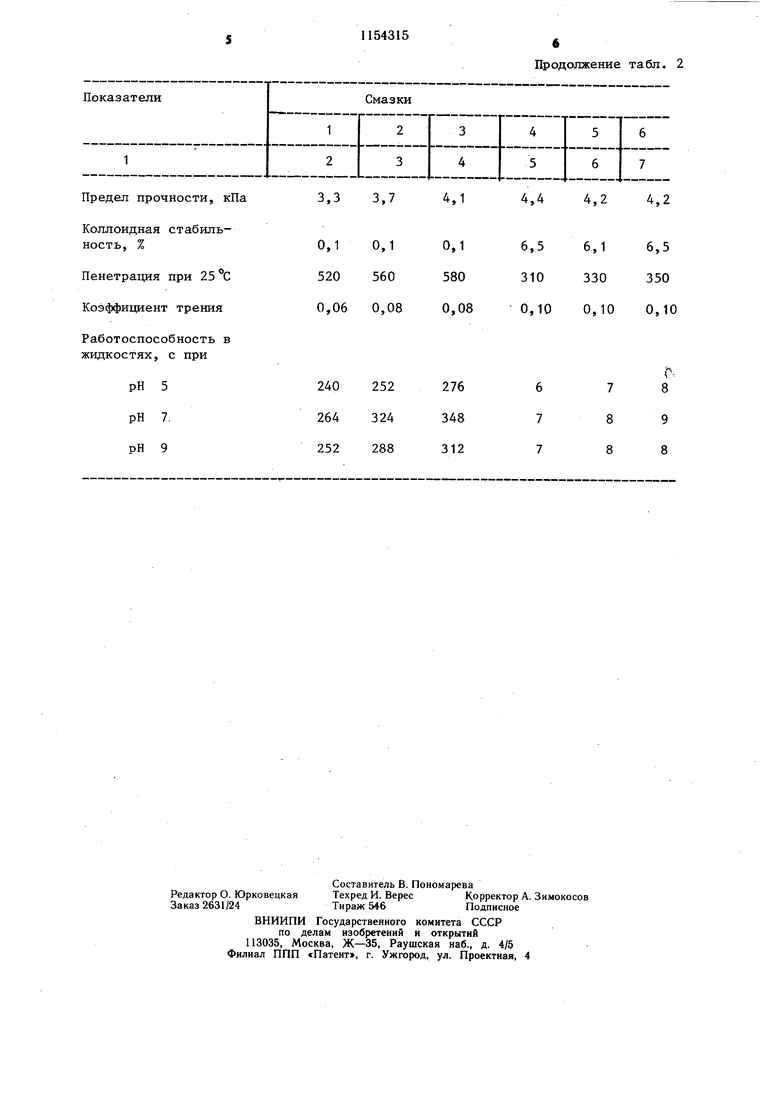

Продолжение табл. 2

4,1

4,4 4,2

0,1 6,5 6,1 6,5 580 310 330 350 0,08 0,10 0,10 0,10

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Блинов Г | |||

| А | |||

| и др | |||

| Справочник по алмазному бурению геологоразведочных скважин | |||

| Л., «Недра, 1975, с | |||

| Приспособление для подвешивания тележки при подъемках сошедших с рельс вагонов | 1920 |

|

SU216A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3626514/04, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1985-05-07—Публикация

1983-09-08—Подача